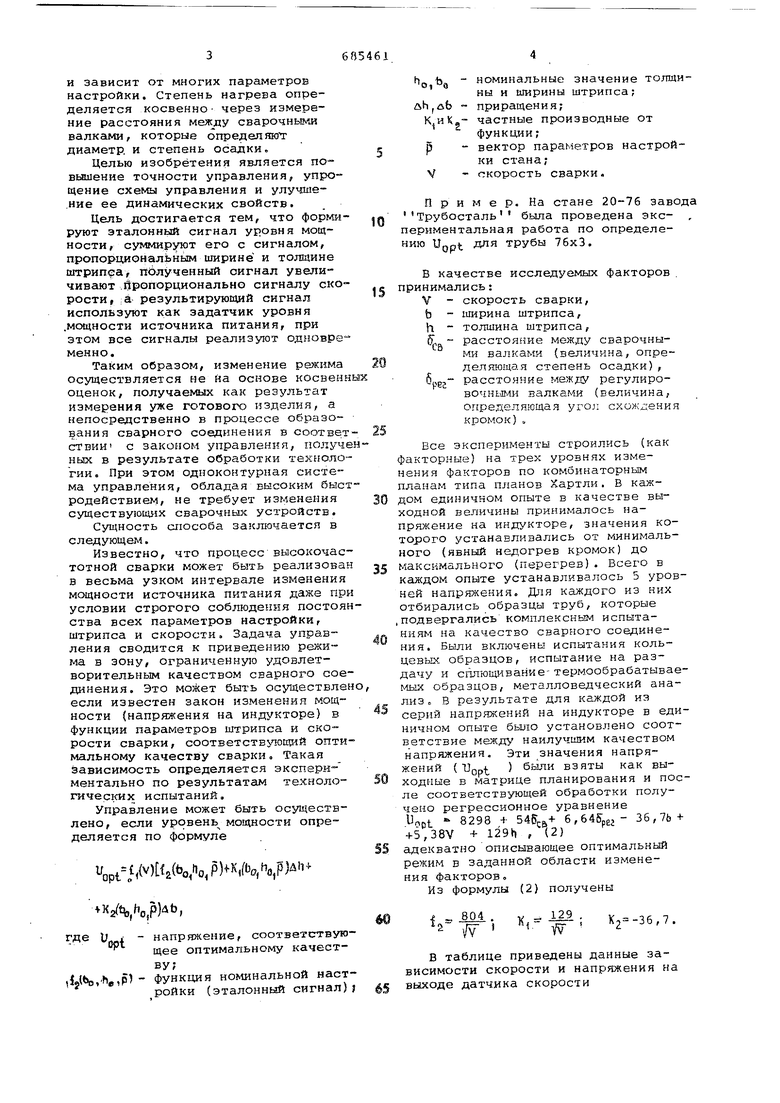

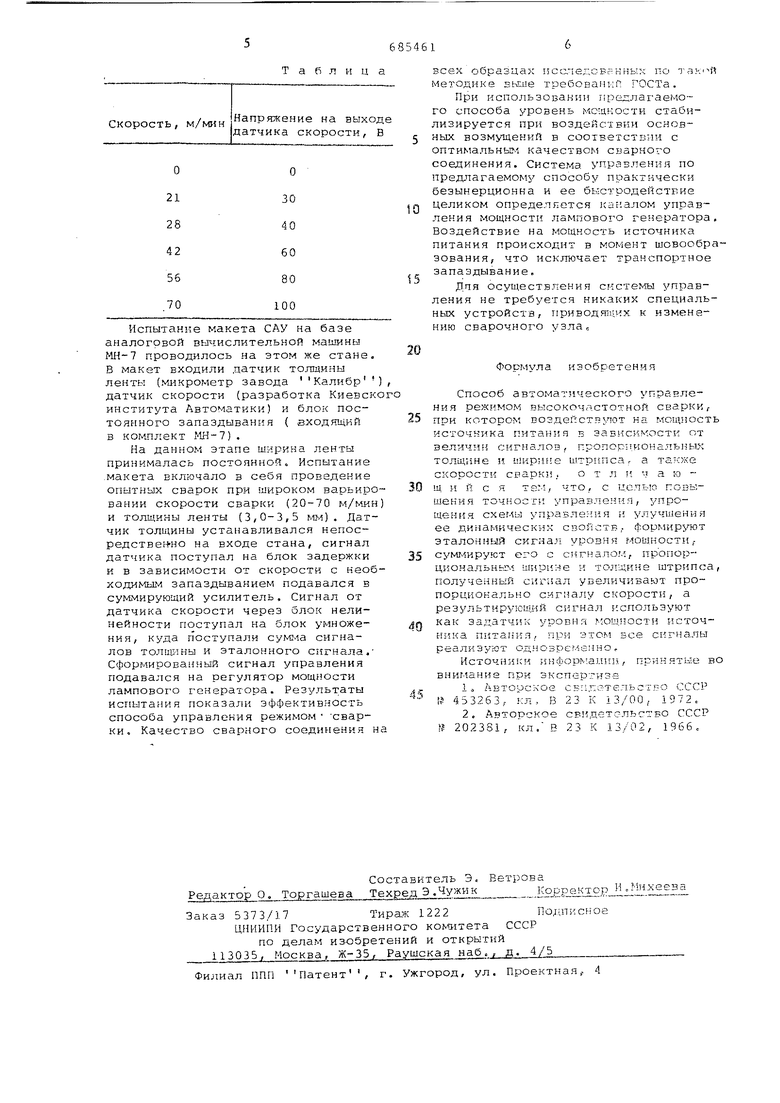

(54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕЖИМОМ ВЫСОКОЧАСТОТНОЙ СВАРКИ и зависит от многих параметров настройки. Степень нагрева определяется косвенно через измерение расстояния между сварочными валками, которые определяют диаметр, и степень осадки. Целью изобретения является повьшение точности управления, упрощение схемы управления и улучше.ние ее динамических свойств. Цель достигается тем, что форми руют эталонный сигнал уровня мощности, суммируют его с сигналом, пропорциональным ширине и TOJEUHHB штрипка, полученный сигнал увеличивают .пропорционально сигналу ско рости, :а результирующий сигнал используют как задатчик уровня .мощности источника питания, при этом все сигналы реализуют одновре менно. Таким образом, изменение режима осуществляется не йа косвен оценок, получаемых как результат измерения уже готового изделия, а непосредственно в процессе образования сварного соединения в соотве ствии с законом управления, получ ных в результате обработки техноло гии. При этом одноконтурная система управления, обладая высоким быс родействием, не требует изменения существующих сварочных устройств. Сущность способа заключается в следующем. Известно, что процесс высокочас тотной сварки может быть реализова в весьма узком интервале изменения мощности источника питания даже пр условии строгого соблюдения постоя ства всех параметров настройки, штрипса и скорости, Задача управления сводится к приведению режи ма в зону, ограниченную удовлетворительным качеством сварного сое динения. Это может быть осуществле если известен закон изменения мощности (напряжения на индукторе) в функции параметров штрипса и скорости сварки, соответств ющий опти мальному качеству сварки. Такая зависимость определяется экспериментально по результатам технологичес1шх испытаний. Управление может быть осуществлено, если уровень мощности определяется по формуле lfopt f ,{v)t{2(bo,4 Р),ЧР) («Ъ,ЧР)Ь, где U-j-i - напряжение, соответствую щее оптимальному качеству;, функция номинальной наст ройки (эталонный сигнал) hp tog - номинальные значение толщины и ширины штрипса; ah Ifife приращения; ,- частные производные от функции; р - вектор параметров настройки стана; V - скорость сварки. Пример. На стане 20-76 завода Трубосталь была проведена экс- , периментальная работа по определению Ugpt для трубы 76x3. В качестве исследуемых факторов принимались: V - скорость сварки, b - ширина штрипса, h - толщина штрипса, „ - расстояние между сварочными валками (величина, определяющая степень осадки), брег расстояние ме;к;гу регулировочншли валками (величина, определяющая угол схождения кромок), Все эксперименты строились (как факторные) на трех уровнях изменения факторов по комбинаторным планам типа планов Хартли. В каждом единичном опыте в качестве выходной величины принималось напряжение на индукторе, значения которого устанавливались от минимального (явный недогрев кромок) до максимального (перегрев). Всего в каждом опыте устанавливалось 5 уровней напряжения. Для каждого из них отбирались образцы труб, которые подвергались комплексным испытаниям на качество сварного соединения. Были включены испытания кольцевых образцов, испытание на раздачу и сплющивание-термообрабатываемых образцов, металловедческий анализ. В результате для каждой из серий напряжений на индукторе в единичном опыте было установлено соответствие между наилучшим качеством напряжения. Эти значения напряжений ( tJop- ) бьши взяты как выходные в матрице планирования и после соответствующей обработки получено регрессионное уравнение Ur,pt - 8298 + ,+ 6,645pej- 36,7b + +5,38V + 129h , (2) адекватно описывающее оптимальный режим в заданной области изменения факторов. Из формулы (2) получены ,7. в таблице приведены данные зависимости скорости и напряжения на вьйходе датчика скорости Таблиц Напряжение на вых Скорость, м/мин датчика скорости, Испытание макета САУ на базе аналоговой ви шслительной машины МН-7 проводилось на этом же стане В макет входили датчик толщины ленты (микрометр завода Калибр датчик скорости (разработка Киевс института Автоматики) и блок постоянного запаздывания ( зходшдий в комплект МН-7). На данном этапе ширина ленты принималась постоянной Испытание .макета включало в себя проведение опытных сварок при широком варьир вании скорости сварки (20-70 м/мл и толщины ленты (3,0-3,5 мм). Дат чик толщины устанавливался непосредствен-но на входе стана, сигнал датчика поступал на блок задержки и в зависимости от скорости с нео ходимым запаздыванием подавался в суммирующий усилитель. Сигнал от датчика скорости через блок нелинейности поступал на блок умножения, куда поступали cyMi-.ia сигналов толщины и эталонного сигнала, Сформированный сигнал управления подавался на регулятор мощности лампового генератора. Результ;аты испытания показали эффективность способа управления режимом -сварки. Качество сварного соединения всех образцах г сс педсваниых по такЧ Методике требовапиГ; ГОСТа. При использовании предлагаемого способа уровень мощкости стабилизируется при воздействии основных возмущений в соответствии с оптимальныг-1 качеством сварного соединения. Система управлен -ьч по предлагаемому способу практически безынерционна и ее быстродействие целиком определяется каЕ;алом управления мощности лампового генератора. Воздействие на мощность источника питания происходит в момент шовообразования, что исключает транспортное запаздывание, Для осуществления cKCTeNuj управления не требуется никаких специальных устройств, приводя11 их к изменению сварочного узла с Формула изобретения Способ автоматического управления режимом высокочастотной сварки, при котором ВОЗДеПСТЕ ПОТ на, источника питания в завнскмостк от величин сигналов, пропорпконалы ьк толщине и 1 1ир;1не штрипса, а та-сже скорости сварки.. о т л и ч а ю щ и и с я тег-, что, с целью ПОБЬ;шения точности управления, упроцения схемы управле:чия и улучшения ее динамических свойств,, форг-щр тот эталонный сигнал уровня мощности,сум1 1ируют его с сь:гнало.м, пропорциональны - ширине и толщине штрипса, полученный сигнал увеличивают пропорционально сигналу скорости, а результирующий сигнал используют как зздатчик уровня ю дности источ -П ка пита1п- я, при этом все сигналы реализуют однозремемно, Источники iiHOopNiauuH, пр 1Нятые во внимание при экспертизе t 453263, кл, В 23 К 13/00, 1972 2, Авторское свидетс-льство СССР 202381, кл/ В 23 К 13/02, 1966.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления режимом высокочастотной сварки | 1978 |

|

SU694324A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1978 |

|

SU721282A1 |

| Устройство для автоматического управления режимом высокочастотной сварки | 1981 |

|

SU967732A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1980 |

|

SU935228A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб большого диаметра | 1975 |

|

SU564123A1 |

| Способ автоматического регулирования процесса высокочастотной сварки | 1974 |

|

SU504616A1 |

| Способ автоматического управления процессом высокочастотной сварки прямошовных труб | 1975 |

|

SU560716A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1985 |

|

SU1348118A1 |

| Способ автоматического регулирования процесса высокочастотной сварки труб | 1988 |

|

SU1648684A1 |

| Устройство для определения среднейТОлщиНы СТЕНКи ТРуб | 1979 |

|

SU831255A1 |

Авторы

Даты

1979-09-15—Публикация

1976-05-18—Подача