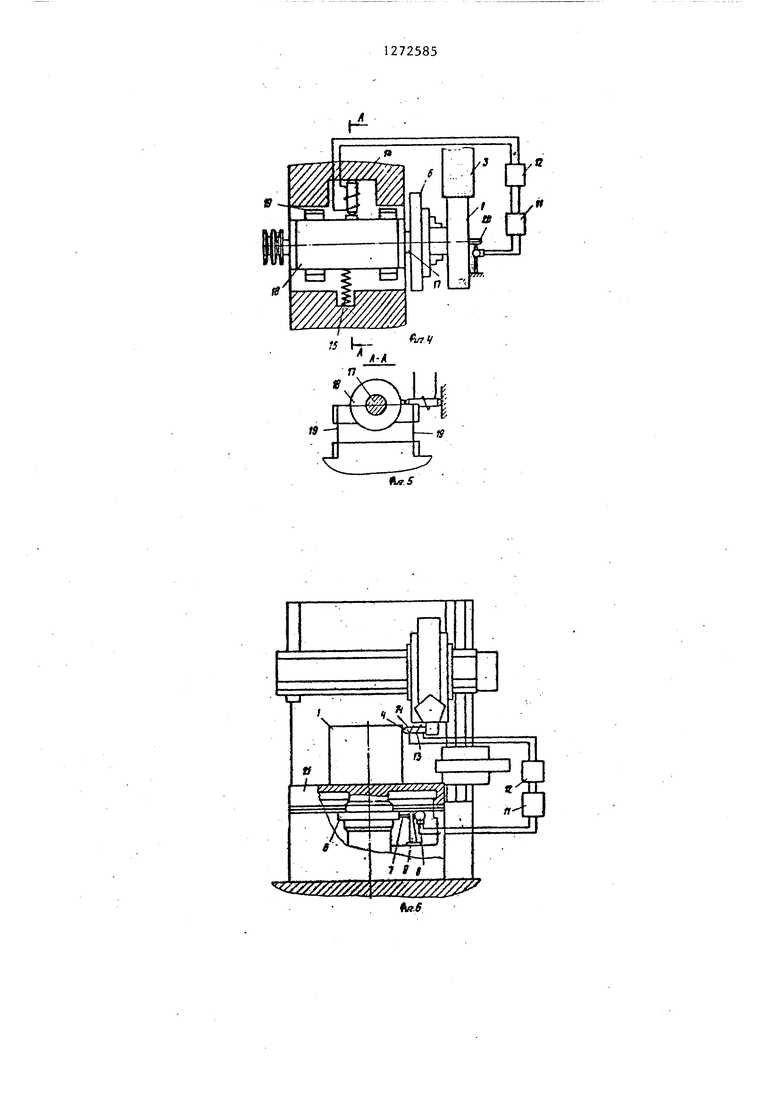

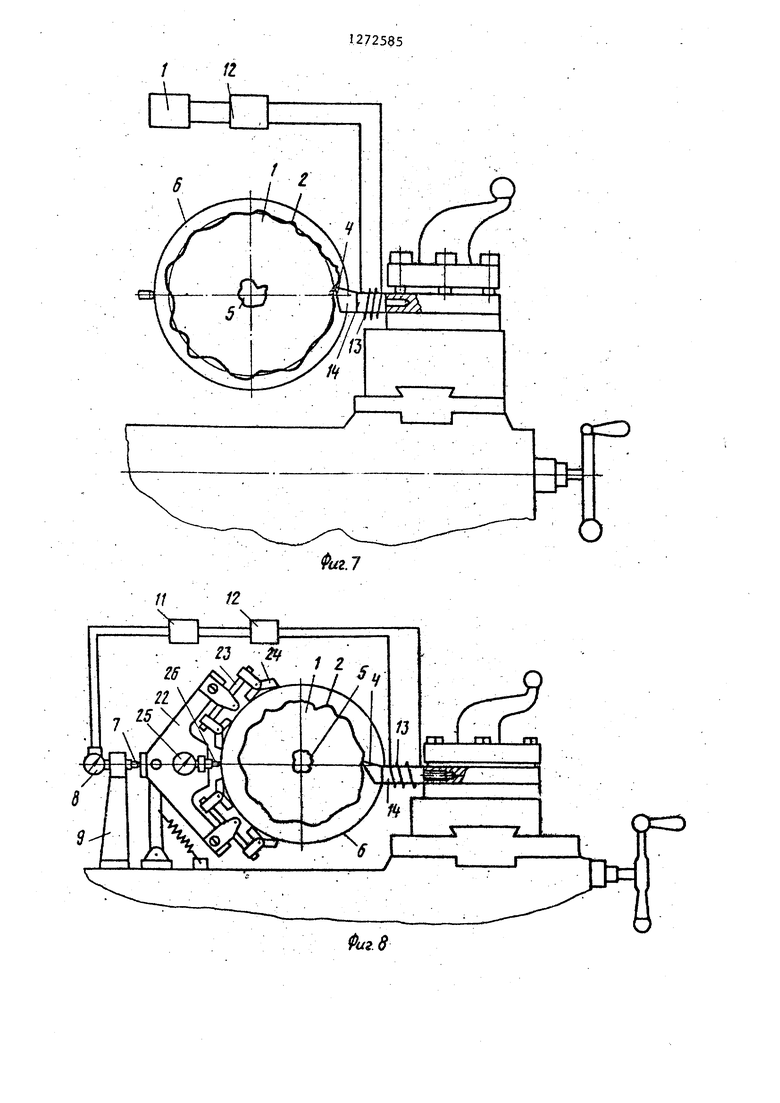

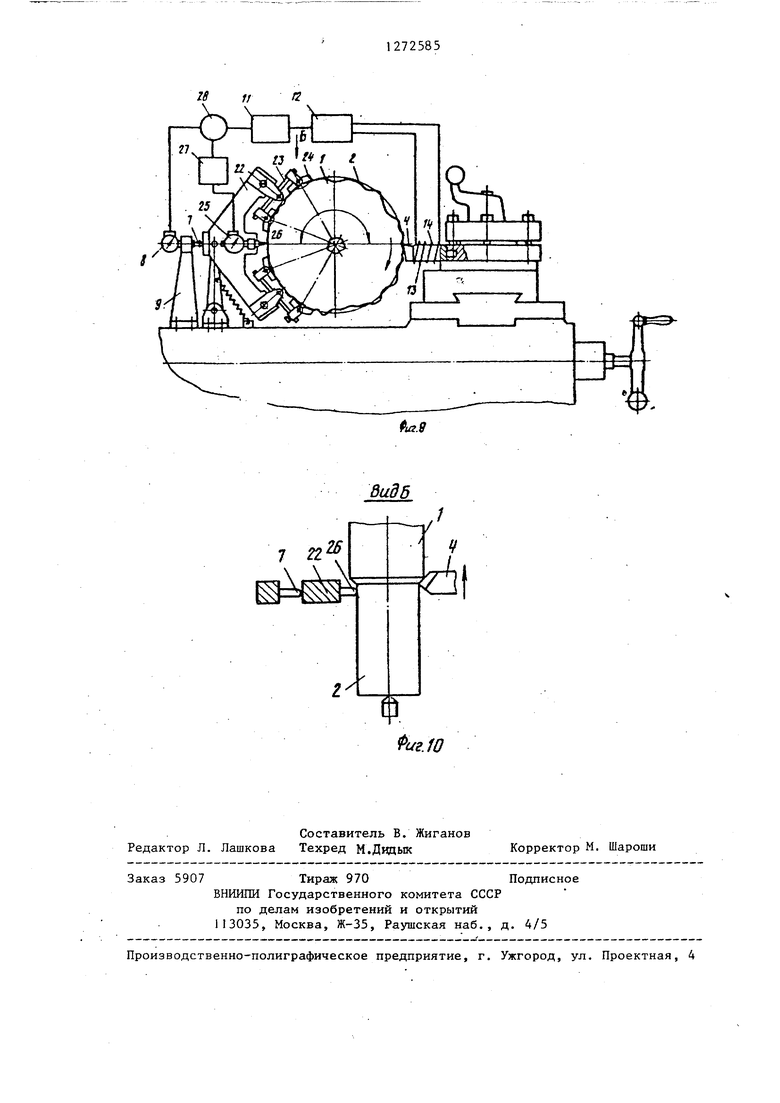

Изобретение касается механической обработки резанием поверхностей вращения и может быть использовано при точной обработке резанием поверх ностей вращения на металлорежущих станках. Цель изобретения - повышение точности обработки детали путем компенсации погрешности в пределах одного оборота детали. На фиг. 1 представлена принципиальная схема устройства, для осуществления Способа при внутреннем шлифовании; на фиг. 2 - то же, приме нительно к растачиванию; на фиг. 3 представлен пример осуществления спо соба применительно к шлифовке; на фиг. 4 - пример осуществления способа применительно к внутреннему шлифованию; на фиг. 5 - разрез А-А на фиг.4; на фиг. 6 - пример осуществле ния способа при обработке на карусельном станке; на фиг. 7 - пример осуществления способа на токарном станке при обработке детали в патро не или на планшайбе; на фиг. 8 - др гой пример осуществления способа пр токарной обработке в патроне или на планшайбе; на фиг. 9 - пример осуще ствления способа при обработке дета ли в центрах; на фиг. 10 - вид по стрелке Б на фиг. 9 (в уменьшенном масштабе) . В соответствии с предлагаемым способом деталь 1 (см. фиг. U, в данном случае стальное кольцо, поверхность вращения 2 которого подлежит обработке, и инструмент 3, в данном случае абразивньй круг, приводят во вращение, подводят инструмент 3 в радиальном направлении к подлежащей обработке поверхности 2 детали и осуществляют съем припус ка. Общую точку Т инструмента и дет ли можно назвать точкой резания, а направлением подачи - направление от номинальной оси О вращения детал к точке .резания Т, иными словами, п дачу осуществляют в направлении точ ки резания. При шлифовании резание происходит не в точке, а в зоне, имеющей вид площадки конечных разме ров; точка резания в данном случае., является центром указанной площадки Применительно к токарной обработ ке, например растачиванию (см. фиг. абразивньй круг заменен невращающим я резцом 4, в этом случае точка резания Т совпадает с вершиной резца. Теоретически деталь 1 вращается относительно неподвижной оси О, раиус обработанной поверхности R равен расстоянию ОТ, величина этого радиуса постоянна. Практически зтот радиус искажается вследствие обусовленных погрешностями системы СПИД станка, на котором осуществляется обработка, отклонение детали и инструмента от их номинальных положений . Способ учитывает влияние отклонений оси вращения детали I от ее номинального положения О, совпадющего с началом системы координат ХОУ. Вращение детали 1 с учетом обусловленных различными факторами (неточностью вращения шпинделя- изделия, вызванной, например, неточностью подшипников, неточностью геометрической формы посадочных шеек -шпинделя, погрешностью, возникающей при сборке бабки изделия, неточностью изготовления центров и центровых отверстий в заготовке и т.д.) отклонений оси вращения от ее номинального положения можно представить как ряд элементарных поворотов относительно мгновенных осей О- ,которые не совпадают с номинальной осью О. Текущее отклонение мгновенной оси, равное отрезку Д; 00, , можно представить как векторную сумму двух отклонений, ориентированных по осям координат Д.; й,х+Л). Совокупность точек 0; определяют траекторию 5 перемещения мгновенной оси, например, за один оборот детали (на чертеже отклонения для наглядности сильно увеличены). Как видно на фиг. 1, отклонения Д- по оси ОУ практически не влияют iv на форму обработанной поверхности, в то же время отклонения д переносятся на эту поверхность, искажая ее форму .по закону R OT+u;j, где R - текущий радиус обрабатываемой поверхности; ОТ -.расстояние между номинальными положениями оси враще- . ния обрабатываемой поверхности и точки резания; А; - проекция вектора текущего отклонения мгновенной оси вращения детали на ось координат, проходящую через номинальные ось вращения обрабатываемой поверхности и точку резания. Для устранения этого искажения достаточно осуществить относительные текущие перемещения инструмента на ту же величину й; , что обеспечит компенсацию искажения формы обработанной поверхности R OT+д;, - ь-, OT const. .Для осуществления способа измеряют текущее отклонение мгновенной оси вращения детали в направлении точки резания от номинального положения, подают пропорциональный изг менному отклонению сигнал в управляю щее устройство, где формируют управляющее воздействие, равное указанному текущему отклонению, и осуществля ют относительное перемещение инструмента или детали для компенсации этого отклонения и стабилизации рас- 20

стояния между мгновенной осью вращения Детали и точкой резания.

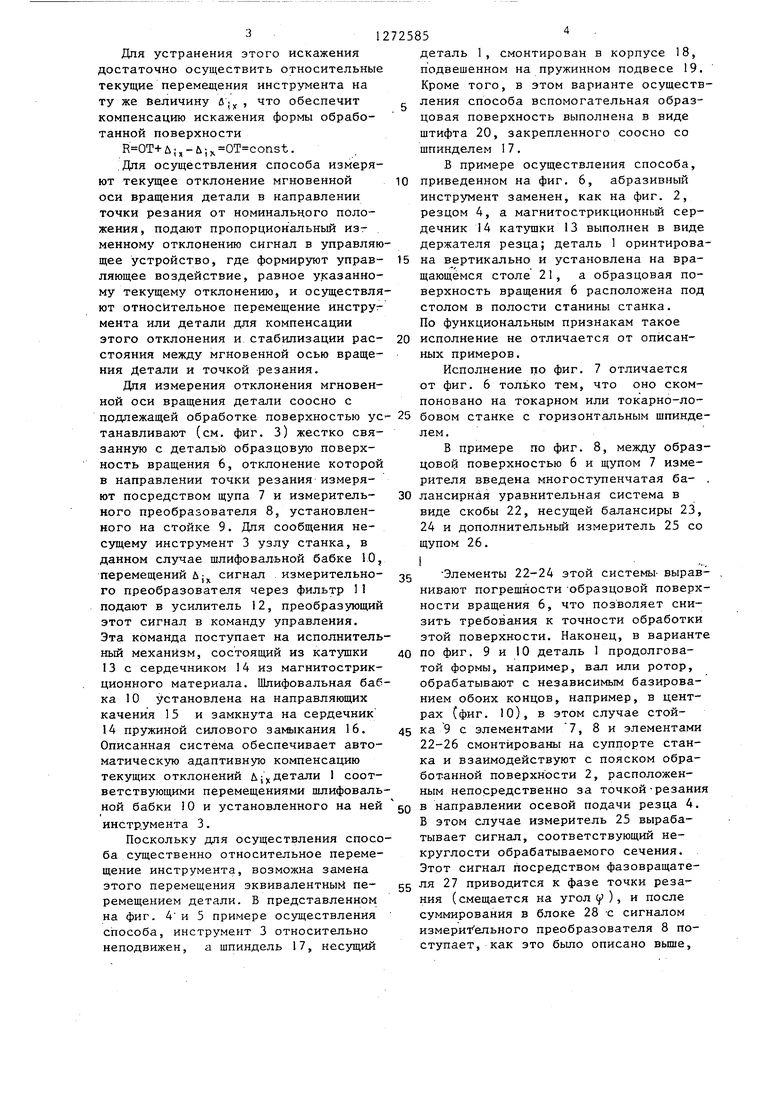

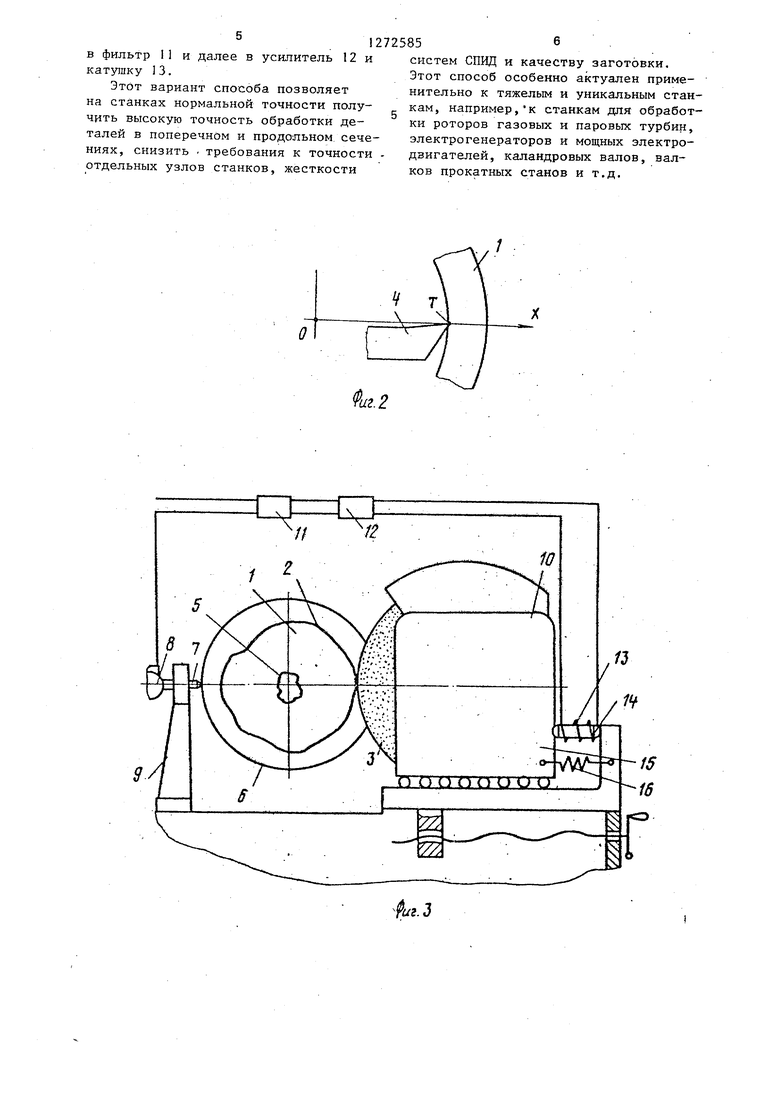

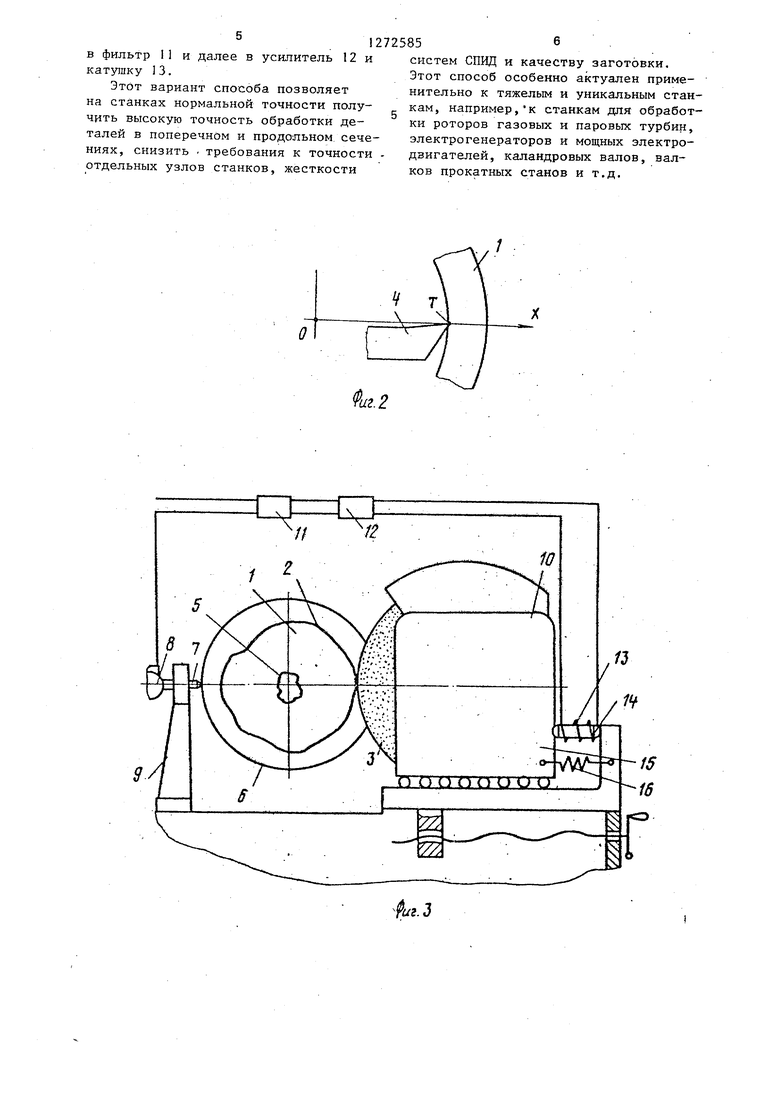

Для измерения отклонения мгновенной оси вращения детали соосно с подпежащей обработке поверхностью ус- 25 танавливают (см. фиг. З) жестко связанную с деталью образцовую поверхность вращения 6, отклонение которой в направлении точки резания измеряют посредством щупа 7 и измерительного преобразователя 8, установленного на стойке 9. Для сообщения несущему инструмент 3 узлу станка, в данном случае шлифовальной бабке 10, перемещений uj сигнал измерительного преобразователя через фильтр 11 подают в усилитель 12, преобразующий этот сигнал в команду управления. Эта команда поступает на исполнительный механизм, состоящий из

13с сердечником 14 из магнитострикционного материала. Шлифовальная бабка 10 установлена на направляющих качения 15 и замкнута на сердечник

14пружиной силового замзжания 16. Описанная система обеспечивает автоматическую адаптивную компенсацию текущих отклонений uj,; детали 1 соответствующими перемещениями шлифовальной бабки 10 и установленного на ней инструмента 3.

Поскольку для осуществления способа существенно относительное перемещение инструмента, возможна замена этого перемещения эквивалентным перемещением детали. В представленном на фиг. 4и 5 примере осуществления способа, инструмент 3 относительно неподвижен, а шпиндель 17, несущий

ных примеров.

Исполнение по фиг. 7 отличается от фиг. 6 только тем, что оно скомпоновано на токарном или токарно-лоВ примере по фиг. 8, между образцовой поверхностью 6 и щупом 7 измерителя введена многоступенчатая ба- . лансирная уравнительная система в виде скобы 22, несущей балансиры 23, 24 и дополнительный измеритель 25 со щупом 26.

i

Элементы 22-24 этой системы- выравнивают погрешности -образцовой поверхности вращения 6, что позволяет снизить требования к точности обработки этой поверхности. Наконец, в варианте

по фиг. 9 и 10 деталь 1 продолговатой формы, например, вал или ротор, обрабатывают с независимым базированием обоих концов, например, в центрах (фиг. 10), в этом случае стойка 9 с элементами 7, 8 и элементами 22-26 смонтированы на суппорте станка и взаимодействуют с пояском обработанной поверхности 2, расположенным непосредственно за точкой-резания

в направлении осевой подачи резца 4. В этом случае измеритель 25 вырабатывает сигнал, соответствующий некруглости обрабатываемого сечения. Этот сигнал посредством фазовращатея 27 приводится к фазе точки реза ния (смещается на угол (f ), и после суммирования в блоке 28 -с сигналом измерительного преобразователя 8 поступает, как это бьшо описано выше. 5 деталь 1, смонтирован в корпусе 18, подвешенном на пружинном подвесе 19. Кроме того, в этом варианте осуществления способа вспомогательная образцовая поверхность выполнена в виде штифта 20, закрепленного соосно со шпинделем 17. В примере осуществления способа, приведенном на фиг, 6, абразивный инструмент заменен, как на фиг. 2, резцом 4, а магнитострикционньй сердечник 14 катушки 13 выполнен в виде держателя резца; деталь 1 оринтирована вертикально и установлена на вращающемся столе 21, а образцовая поверхность вращения 6 расположена под столом в полости станины станка. По функциональным признакам такое исполнение не отличается от опйсанбовом станке с горизонтальным шпинделем.

в фильтр I1 и далее в усилитель 12 и катутпку 13.

Этот вариант способа позволяет на станках Нормальной точности получить высокую точность обработки деталей в поперечном и продольном сече ниях, снизить требования к точности отдельных узлов станков, жесткости

2725856 .

систем СПИД и качеству заготовки, Этот способ особенно актуален применительно к тяжелым и уникальным станкам, например,к станкам для обработки роторов газовых и паровых турбин, электрогенераторов и мощных электродвигателей, каландровых валов, валков прокатных станов и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля износа режущего инструмента токарного станка в процессе обработки детали | 2017 |

|

RU2680632C1 |

| СПОСОБ ТОКАРНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ | 2005 |

|

RU2296035C2 |

| Устройство высокоточной обработки деталей на токарных станках с числовым программным управлением | 2017 |

|

RU2677443C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2134631C1 |

| Устройство для обработки нежестких валов | 1983 |

|

SU1098673A1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТОЧНОСТЬЮ ОБРАБОТКИ ДЕТАЛЕЙ НА ВЫСОКОТОЧНОМ ОБОРУДОВАНИИ ЧПУ | 2005 |

|

RU2288808C2 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| УСТРОЙСТВО ВЫСОКОТОЧНОЙ ОБРАБОТКИ ДЕТАЛЕЙ НА ОБОРУДОВАНИИ ЧПУ | 2005 |

|

RU2280540C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ЦИКЛИЧЕСКИХ МАШИН - МЕТАЛЛОРЕЖУЩИХ СТАНКОВ ФАЗОХРОНОМЕТРИЧЕСКИМ МЕТОДОМ | 2013 |

|

RU2561236C2 |

| УСТРОЙСТВО ТЕПЛОВОГО КОНТРОЛЯ ТОЧНОСТИ ОБРАБОТКИ ДЕТАЛЕЙ | 2008 |

|

RU2381888C2 |

СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ВРАЩЕНИЯ с адаптивным контролем положения поверхности вращения относительно инструмента и последующей корректировкой, отличающийс я тем, что, с целью повышения точности обработки детали путем компенсации погрешности в пределах оборота, дополнительно измеряют отклонение мгновенной оси поверхности вращения в направлении точки резания от номинального положения и осуществляют корректировку положения инструмента или поверхности вращения с учетом этого отклонения относительно друг друга. (Л ND ГчЭ СЛ 00 СЛ

иг.&

26

7 22

иг.Ш

| Способ круглого шлифования с адаптивным управлением точностью формы поперечного сечения детали | 1978 |

|

SU770754A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1987-11-15—Публикация

1981-03-13—Подача