(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамповая сталь | 1978 |

|

SU703600A1 |

| ШТАМПОВЫЙ СПЛАВ | 2014 |

|

RU2550071C1 |

| Штамповая сталь | 1982 |

|

SU1077947A1 |

| Инструментальная сталь | 2015 |

|

RU2611250C1 |

| Инструментальная сталь | 1990 |

|

SU1735428A1 |

| Инструментальная сталь | 1990 |

|

SU1733497A1 |

| Штамповая сталь | 1983 |

|

SU1089165A1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| СПОСОБ ПРОИЗВОДСТВА ИНСТРУМЕНТАЛЬНОГО ВЫСОКОПРОЧНОГО ЛИСТОВОГО ПРОКАТА | 2016 |

|

RU2631063C1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНОГО ЛИСТОВОГО ПРОКАТА ИЗ ЭКОНОМНОЛЕГИРОВАННОЙ ХЛАДОСТОЙКОЙ СТАЛИ С УРОВНЕМ ПРОЧНОСТИ НЕ МЕНЕЕ 950 МПА | 2024 |

|

RU2840370C1 |

1

Изобретение относится к металлургии, к изысканию новых инструментальных сталей, которые могут предназначаться для изготовления пресс-форм и штампового инструмента.

Известна сталь 1, содержащая, вес. %; Углерод0,8-1,4

Марганец0,2-0,4

Кремний. 0,2-0,4

Хром0,4-1,7

ЖелезоОстальное.

Недостатком указанной стали является невысокие эксплуатационные и технологические свойства связанные с малой прока-. ливаемостью и повышенной чувствительностью к перегреву.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является сталь 2, содержащая, вес.%. Углерод0,25-0,6

Кремний0,3-0,7

Марганец0,5-1,2

Хром0,1-0,35

Азот0,012-0,035

ЖелезоОстальное.

Хотя эта сталь более технологична по такому показателю, как прокаливаемость, однако обладает недостаточно высокими механическими свойствами.

Цель изобретения - повышение технологических и эксплуатационных свойств стали.

Для достижения поставленной цели сталь, содержащая углерод, кремний, марганец, хром, азот и железо, дополнительно содержит ванадий при следующем соотношении компонентов, вес. %:

Углерод0,4-0,9

10

Кремний0,1-0,3

Марганец0,2-0,4

Хром0,05-0,1

Ванадий0,6-1,0

Азот0,1-0,3

15 ЖелезоОстальное

Сталь выплавляют в индукционной печи емкостью 25 кг. Введение азота проводят присадкой азотированного марганца в конце плавки.

Плавку проводят в напорной камере с противодавлением азота до 10 атм. Это позволяет увеличить предельную растворимость азота в стали до 0,3%.

Полученные слитки из стали проковывают до диаметра 30 мм, после чего изготавливают образцы для (Я1ределения механических свойств и прокаливае.мости.

Прокаливаемость стааи определяют методом торцовой закалки после нагрева образцов до 850°С с охлаждением в масло.

За характеристику прокаливаемости принимают величину критического диаметра стали, получающегося в середине, твердость не ниже 60HRC. Режим термической обработки образцов заключается в закалке с 850- 880°С в масло, отпуск при 550°С и охлаждением на воздухе.

63 65

290 288

64 65 65 60 292 289 293

т215

Испытания на износостойкость образцов, выполненных в виде шайб с внешним и внутренним диаметром 22 и 10,5 мм соответственно проводят при удельном давлении 0,03 кгс/ /мм на 300 об. при 300°С. В качестве контротела применяется сплав ВК-3.

Предлагаемая сталь может быть также получена методами порошковой металлургии. Причем для получения принятых пределов содержания в стали азота в шихту вводятся нитриды марганца или ванадия. .

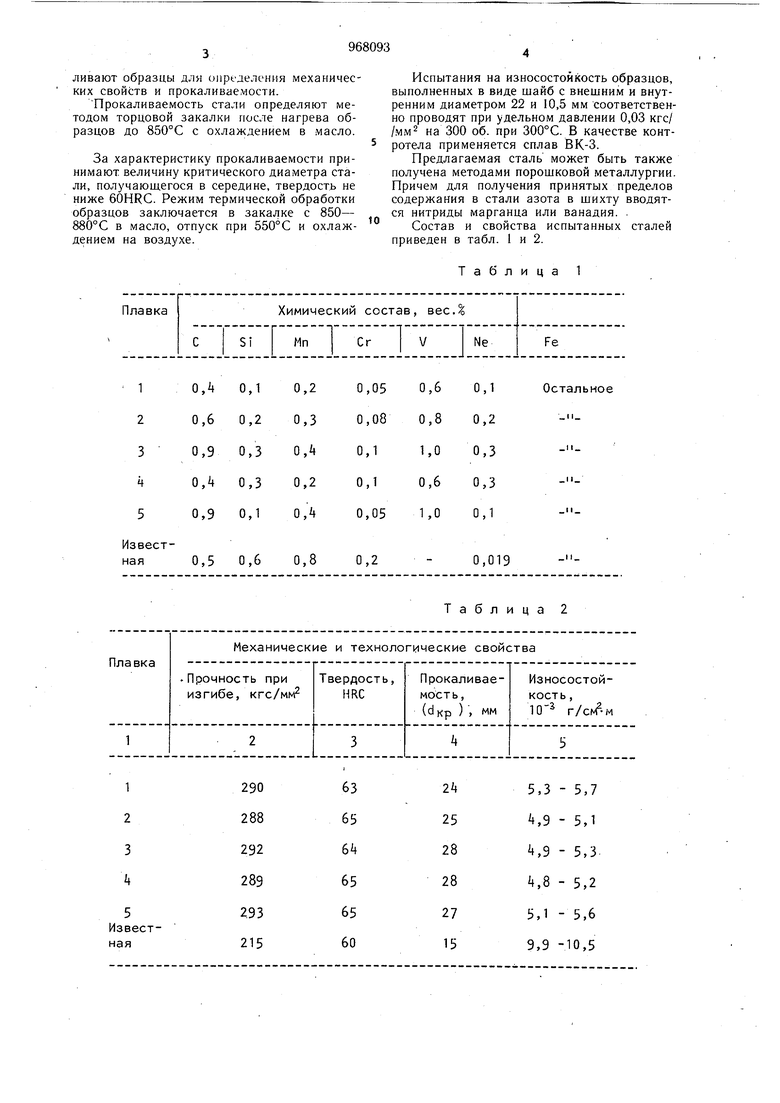

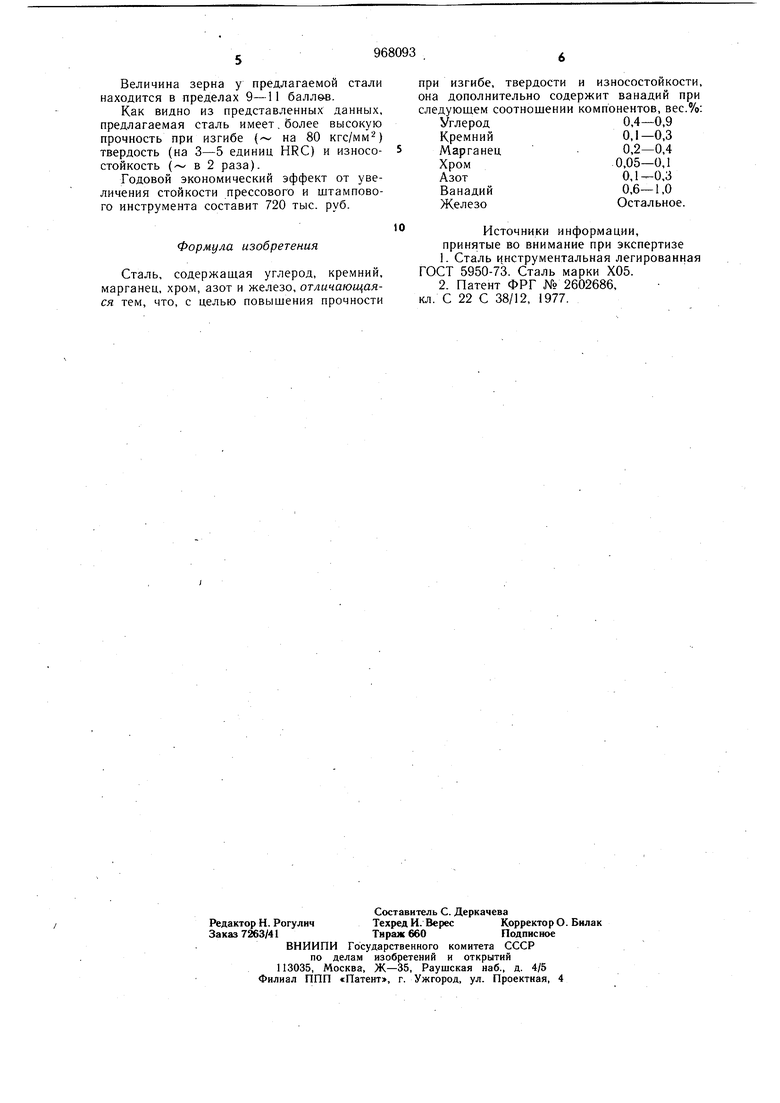

Состав и свойства испытанных сталей приведен в табл. 1 и 2.

Таблица 1

Таблица 2

5,3 - 5,7 4,9 - 5,1 4,9 - 5.3. .8 - 5.2 5,1 - 5.6 9,9 -10,5 5 968093 Величина зерна у предлагаемой стали находится в пределах 9-11 баллов. Как видно из представленных данных, предлагаемая сталь имеет. более высокую прочность при изгибе ( на 80 кгс/мм) твердость (на 3-5 единиц HRC) и износо- 5 стойкость ( в 2 раза). Годовой экономический эффект от увеличения стойкости прессового и штампового инструмента составит 720 тыс. руб. Формула изобретения Сталь, содержащая углерод, кремний, марганец, хром, азот и железо, отличающаяся тем, что, с целью повышения прочности .при изгибе, твердости и износостойкости, она дополнительно содержит ванадий при следующем соотношении компонентов, вес.%: Углерод 0,4-0,9 Кремний 0,1-0,3 Марганец 0,2-0,4 Хром 0,05-0,1 Азот 0,1-0,3 Ванадий 0,6-1,0 Железо Остальное. Источники информации, принятые во внимание при экспертизе 1. Сталь инструментальная легированная ГОСТ 5950-73. Сталь марки Х05. 2. Патент ФРГ № 2602686, кл. С 22 С 38/12, 1977.

Авторы

Даты

1982-10-23—Публикация

1981-04-13—Подача