(54) БУЛЬДОЗЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий орган бульдозера | 1979 |

|

SU926170A1 |

| Рабочее оборудование бульдозера | 1979 |

|

SU881214A1 |

| Рабочий орган бульдозера | 1973 |

|

SU636333A1 |

| Рабочее оборудование бульдозера | 1979 |

|

SU823508A1 |

| Рабочий орган бульдозера | 1979 |

|

SU817156A2 |

| Рабочий орган бульдозера | 1987 |

|

SU1555433A1 |

| Бульдозер | 1980 |

|

SU909031A1 |

| Рабочий орган землеройной машины | 1976 |

|

SU564389A1 |

| Рабочий орган бульдозера | 1975 |

|

SU692943A1 |

| Бульдозер с газовой смазкой рабочего органа | 1980 |

|

SU933890A1 |

1

Изобретение относится к строительнодорожным машинам, а именно к землеройным машинам типа бульдозеров.

Известен бульдозер, включающий базовую машину, отвал с газовым коллектором и режуш,им ножом и выходными отверстиями, связывающими коллектор с отвальной поверхнрстью 1.

Недостатком его является то, что сжатый газ подается только на отвальную поверхность, а в зону задней грани ножа сжатый газ не поступает, в связи с чем силы упругой деформации грунта вызывают значительное трение ножа о грунт, что обуславливает интенсивный износ ножа.

Наиболее бликзим к изобретению по технической сущности является бульдозер, включающий базовую машину, отвал с газовым коллектором и выпускными отверстиями, режущий нож и образующую зазор между ножом и отвалом прокладку в виде гибкого фартука с. каналами для подачи сжатого газа в полость между ножом и фартуком 2.

Недостатком известного устройства является отсутствие регулировки подачи сжатого газа на лобовую поверхность отвала

и в пространство между режущим ножом и гибким фартуком в процессе копания грунта. Это связано с тем, что подача сжатого газа на лобовую поверхность отвала увеличивает вертикальную составляющую усилия копания, а подача газа между режущим ножом и гибким фартуком уменьшает вертикальную составляющую. Соотношение вертикальных сил действующих на отвал при наличии газовой смазки зависит от геометрии и угла наклона отвала относительно горизонтали.

Таким образом, при измерении наклона отвала во время копания грунта от максимального (внедрение отвала в грунт) до 15 минимального (конец копания и выглубле ние), а также при планировании грунта требуется различный режим подачи газовой смазки на лобовую поверхность отвала и под гибкий фартук для обеспечения наименьших сопротивлений грунта при перемещении отвала, что способствует повыщению производительности выполнения землеройных работ.

Целью изобретения является повыщение производительности.

Поставленная цель достигается тем, что бульдозер снабжен расположенной на входе в газовый коллектор поворотной дроссельной заслонкой с горизонтальной осью и с жестко закрепленной на оси шестерней, а базовая машина имеет шарнирно соединенную с ней верхним концом зубчатую рейку, средняя часть которой связана с отвалом с возможностью зубчатого зацепления рейки с шестерней, при этом газовый коллектор выполнен с двумя раздельными полостями, одна из которых через выпускные отверстия сообщена с каналами гибкого фартука, а другая с зазором между ножом и отвалом.

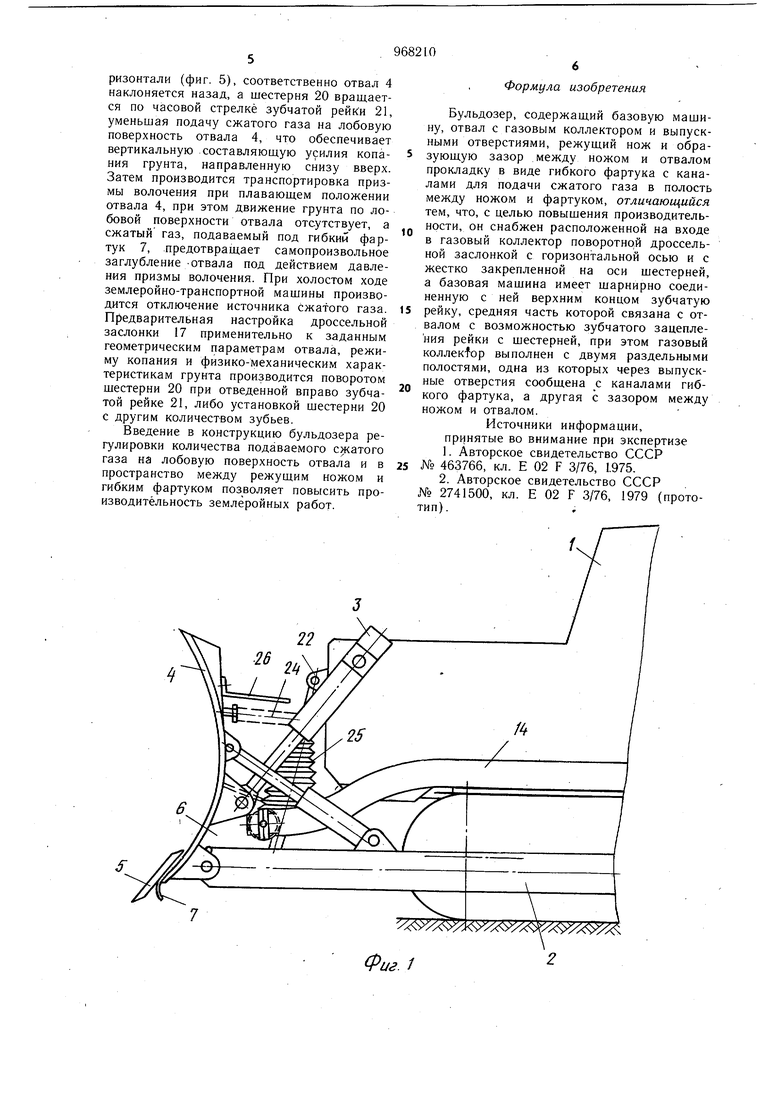

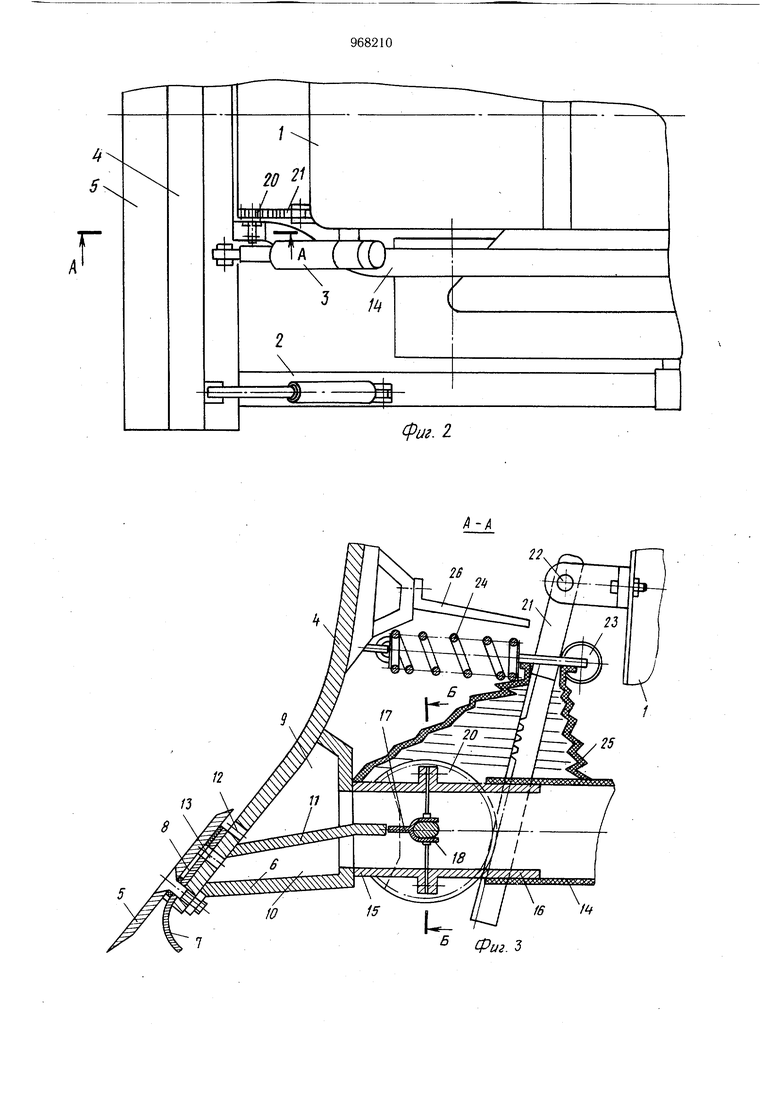

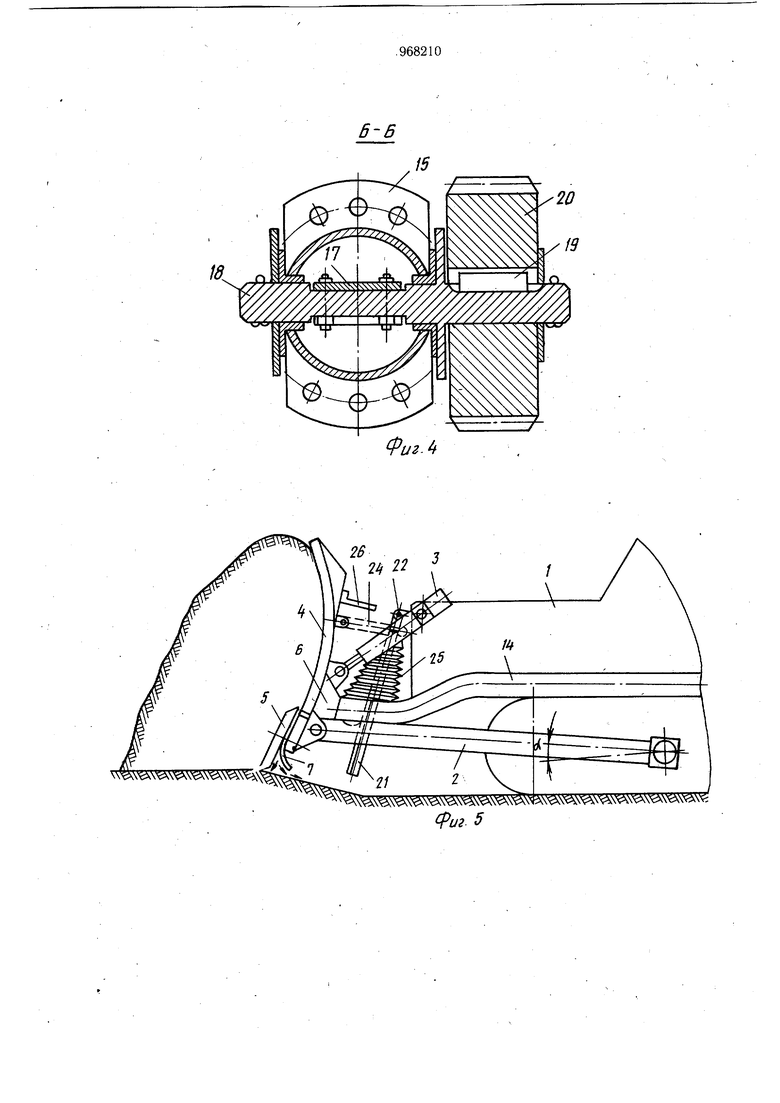

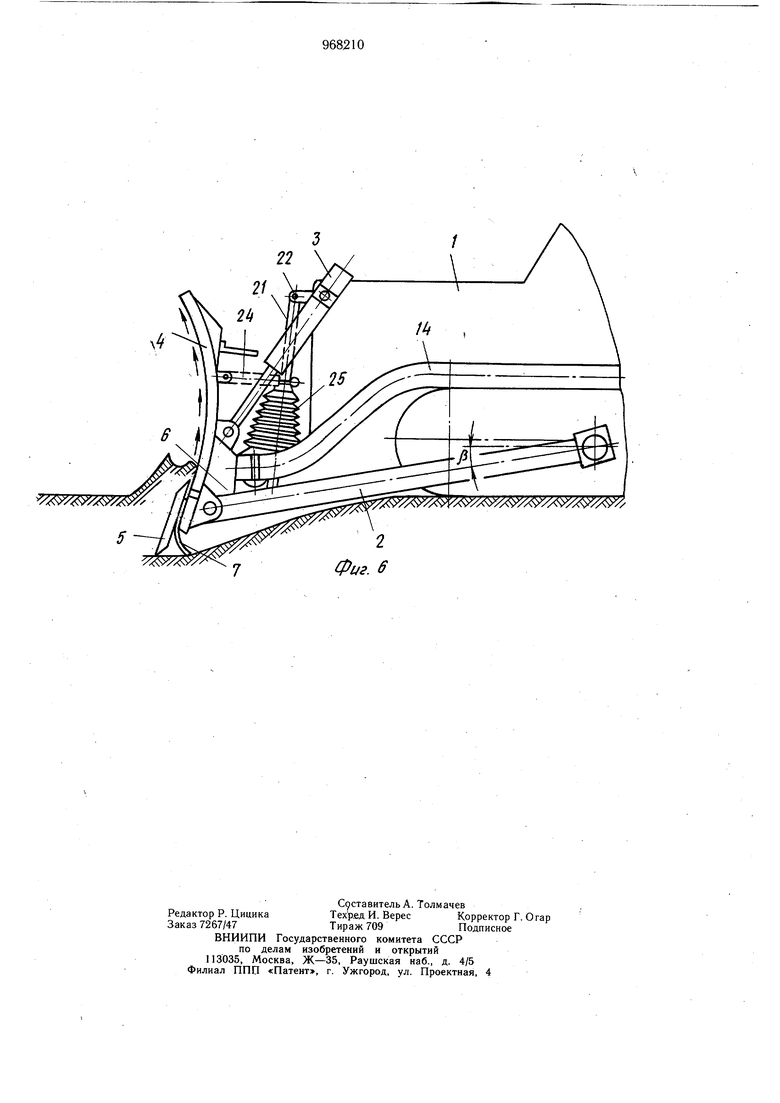

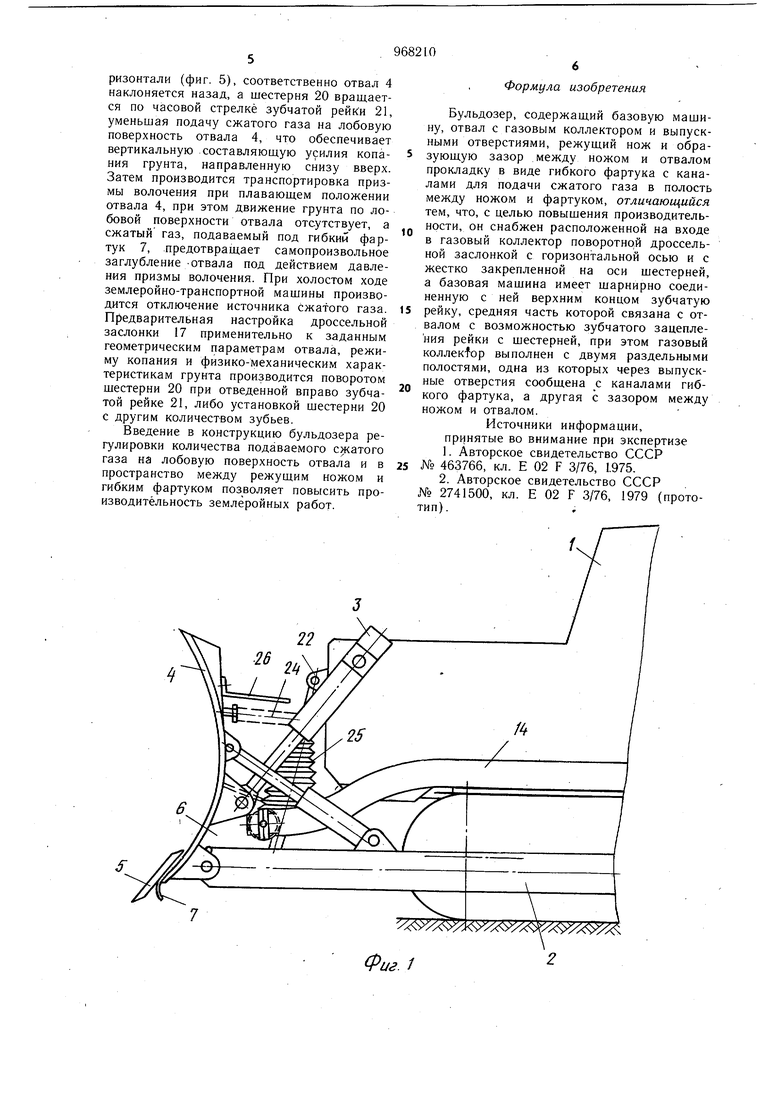

На фиг. 1 - изображен бульдозер, вид сбоку; на фиг. 2 - то же, вид в плане; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - копание грунта бульдозером при выглублении отвала; на фиг. 6 - то же, при заглублении отвала.

Бульдозер включает базовую машину 1, толкающие брусья 2, гидроцилиндры 3 управления, отвал 4 с режущим ножом 5 и коробкой жесткости, выполненной в виде герметичного газового коллектора 6. Между отвалом 4 и ножом 5 смонтирована прокладка 7 с поперечными сквозными каналами 8. Прокладка выполнена в.виде гибкого фартука, выступающего вниз у задней грани ножа 5. Газовый коллектор выполнен из двух раздельных полостей 9 и 10 с перегородкой II. Верхняя полость 9 через выпускные отверстия 12 сообщена с зазором между ножом и отвалом, а нижняя полость 10 через выпускные отверстия 13 сообщена с каналами 8 гибкого фартука 7. Газовый коллектор 6 соединен трубопроводом 14 с источником сжатого газа - компрессором, смонтированным на базовой мащине. На входе в газовый коллектор 6 внутри разъемных патрубков 15 и 16 смонтирована поворотная дроссельная заслонка 17, жестко закрепленная на горизонтальноой оси 18. На конце горизонтальной оси 18, расположенном снаружи патрубков 15 и 16, жестко закреплена при помощи шпонки 19 шестерня 20, соединенная с зубчатой рейкой 21. Верхний конец зубчатой рейки 21 при помощи щарнира 22 прикреплен к базовой машине 1. Средняя часть зубчатой рейки 21 соединена с тыльной стороной отвала 4 посредством опорного ролика 23 и упругого элемента - пружины растяжения 24, что обеспечивает зацепление зубчатой рейки с шестерней. Для предохранения от засорения грунтом соединение зубчатой рейки 21 и шестерни 20 закрыто гофрированным чехлом 25, а на тыльной стороне отвала 4 в верхней части жестко закреплен отражательный козырек 26.

Бульдозер работает следующим образом.

При поступательном движении землеройно-транспортной машины штоки гидрот цилиндров 3 управления выдвигаются, и отвал 4 внедряется в грунт. Толкающие брусья 2 поворачиваются на угол /Ь вниз относительно горизонтали (фиг. 6), соответственно отвал 4 наклоняется вперед. Опускание и наклон вперед отвала 4 сопровождается вращением шестерни 20 против часовой стрелки, при этом зубья шестерни 20 обкатывают зубчатую рейку 21. Компенсируя пространственное перемещение щестерни 20, зубчатая рейка 21 поворачивается относительно шарнира 22 и прижимается к шестерне 20 пружиной 24 и опорным роликом 23. Вращение шестерни 20 против часовой стрелки сопровождается поворотом дроссельной заслонки 17, которая направляет сжатый газ, поступающий от источника по трубопроводу 14, преимущественно в верхнюю полость 10 газового коллектора 6 и частично или полностью перекрывает подачу сжатого газа в нижнюю полость 11. Из верхней полости 10 сжатый газ через вьшускные отверстия 12 поступает на лобовую поверхность отвала 4, создавая слой газовой смазки, что снижает трение вырезаемой из массива стружки грунта по отвалу и уменьшает горизонтальную составляюшую усилия копания грунта. В нижнюю полость 11 газового коллектора 6 поступает минимальное количество сжатого газа, который через выпускные отверстия 13 и сквозные поперечные каналы 8 попадает под фартук 7, малый расход сжатого газа через каналы 8 не препятствует заглублению отвала 4 в массив грунта.

По мере набора призмы волочения горизонтальная составляющая усилия копания грунта возрастает, и оператор постепенно вы глубляет отвал 4 за счет втягивания щтоков гидроцилиндров 3 управления. При этом дроссельная заслонка 17 переходит в промежуточное положение (фиг. 3), обеспечивая равный расход сжатого газа через выпускные отверстия 12 и 13. Снижение горизонтальной составляющей усилия копания грунта за счет газобой смазки лобовой поверхности отвала 4 сопровождается компенсацией вертикальной составляющей усилия копания, действующей на отвал 4 сверху вниз, за счет избыточного давления сжатого газа в пространстве между задней гранью режущего ножа 5 и гибким фартуром 7. Одновременно указанное избыточное давление уравновешивает силы упругой деформации грунта, снижая трение грунта по задней грани режущего ножа, что уменьщает. горизонтальную составляющую усилия копания грунта и снижает абразивный износ режущего ножа. Дальнейший подъем вверх отвала 4 в конце пути копания грунта приводит к повороту толкающих брусьев 2 вверх на угол ot:относительно горизонтали (фиг. 5), соответственно отвал 4 наклоняется назад, а шестерня 20 вращается по часовой стрелке зубчатой рейк;и 21, уменьшая подачу сжатого газа на лобовую поверхность отвала 4, что обеспечивает вертикальную составляющую усилия копания грунта, направленную снизу вверх. Затем производится транспортировка призмы волочения при плавающем положении отвала 4, при этом движение грунта по лобовой поверхности отвала отсутствует, а сжатый газ, подаваемый под гибкий фартук 7, предотвращает самопроизвольное заглубление -отвала под действием давления призмы волочения. При холостом ходе землеройно-транспортной машины производится отключение источника сжатого газа. Предварительная настройка дроссельной заслонки 17 применительно к заданным геометрическим параметрам отвала, режиму копания и физико-механическим характеристикам грунта производится поворотом шестерни 20 при отведенной вправо зубчатой рейке 21, либо установкой шестерни 20 с другим количеством зубьев.

Введение в конструкцию бульдозера регулировки количества подаваемого сжатого газа на лобовую поверхность отвала и в пространство между режущим ножом и гибким фартуком позволяет повысить производительность землеройных работ.

Формула изобретения

Бульдозер, содержащий базовую машину, отвал с газовым коллектором и выпускными отверстиями, режущий нож и образующую зазор между ножом и отвалом прокладку в виде гибкого фартука с каналами для подачи сжатого газа в полость между ножом и фартуком, отличающийся тем, что, с целью повышения производительности, он снабжен расположенной на входе в газовый коллектор поворотной дроссельной заслонкой с горизонтальной осью и с жестко закрепленной на оси шестерней, а базовая машина имеет шарнирно соединенную с ней верхним концом зубчатую 5 рейку, средняя часть которой связана с отвалом с возможностью зубчатого зацепления рейки с шестерней, при этом газовый кoллeкfop выполнен с двумя раздельными полостями, одна из которых через выпускные отверстия сообщена с каналами гиб0кого фартука, а другая с зазором между ножом и отвалом.

Источники информации,

принятые во внимание при экспертизе

|1П 1111| IJ

Г

LTH;

11

3 f

ш. 2

. 5

Авторы

Даты

1982-10-23—Публикация

1981-04-28—Подача