(54) СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ДЛЯ КАЛИБРОВКИ ДЕФЕКТОСКОПОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления образцов для калибровки дефектоскопов | 1981 |

|

SU968726A1 |

| Способ изготовления образцов для дефектоскопов | 1981 |

|

SU962801A1 |

| СПОСОБ ИЗМЕРЕНИЯ ТВЕРДОСТИ МЕТАЛЛИЧЕСКИХ ОБРАЗЦОВ | 2005 |

|

RU2302622C2 |

| Электросварной профиль двутаврового сечения и способ его непрерывного изготовления | 1980 |

|

SU1026997A1 |

| Способ изготовления стандартного образца с дефектами типа трещины | 1987 |

|

SU1465754A1 |

| Способ изготовления образцов для калибровки дефектоскопов | 1985 |

|

SU1288577A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ | 2009 |

|

RU2391165C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО СТЕКЛА ИЗ ПОЛОГО СТЕКЛЯННОГО ЦИЛИНДРА | 2010 |

|

RU2433090C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ | 2003 |

|

RU2254190C1 |

| ИСПОЛНИТЕЛЬНЫЙ ЭЛЕМЕНТ ЗАМКОВОГО УСТРОЙСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ ИЗ СПЛАВА С ЭФФЕКТОМ ПАМЯТИ ФОРМЫ | 2014 |

|

RU2555890C9 |

. - .. 1 Изобретение относится к неразруша1ощему контролю и может быть использовано .для изготовления образцов, преднаэначенных для калибровки дефектоскопов.

Известен способ изготовления образцов для калибровки дефектоскопрв, закл1о. чающийся в том, что на заготовки на боковых гранях прямоугольного профиля выполняют прорези треугольной формы и плаотически деформируют заготовку путем растяжения в направлении, перпендикулярном прорезям, до образования дефектов заданной глубины, и сошлифовывают с соответ ствующих боковых граней заготовки слой металла на глубину расположенных на них .. прорезей 1J.

Недостаток данного способа состоит в низких метрологических характеристиках полученного образца, ио-за того, что трещины в образце имеют переменную ширину 20 раскрытия и фиксированную глубину, равную толщине заготовки.

Наиболее близким к изобретению по технической сутщюсти является способ изготовления образцов для калибровки дефек- тоскопов, заключаюишйся в том, что один или несколько металлических брусков, я&ляющихся элементами заготовки, расЛолагают на подложке из того же материала так, чтобы их поверхности ссярикас лись .

Однако и этот образец не обладает тре- . буемыми метропогичесюолн характеристиками, что связано с наличием зазора мея ду подложкой и брусками.

Цель изобретения - улучшение метрологических характеристик образцов.

Поставленнгш цель достигается тем, что согласно способу изготовления образцов для калибровки дефектоскопов, заклк чающемся в том, что приводят в соприкосновение поверхности элементов заготовки, последнюю выбирают в виде полого цилиндра, соприкосновение поверхностей элементов заготовки выполн5пот путем пласгтической деформации с помощью параллельных onна к другой и оси заготовки плит и разрезают заготовку по плоскости, перпенда1кул5фной к полученной плоскости ссятрикоснодения поверхностей полости заготовки.

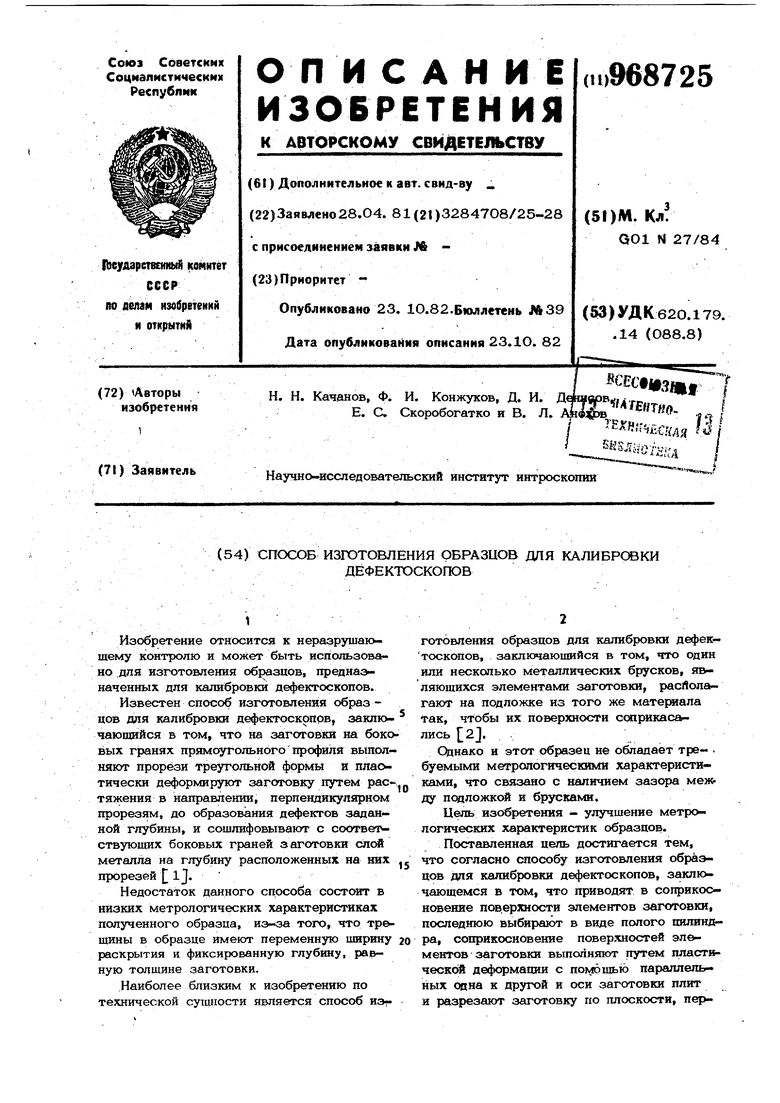

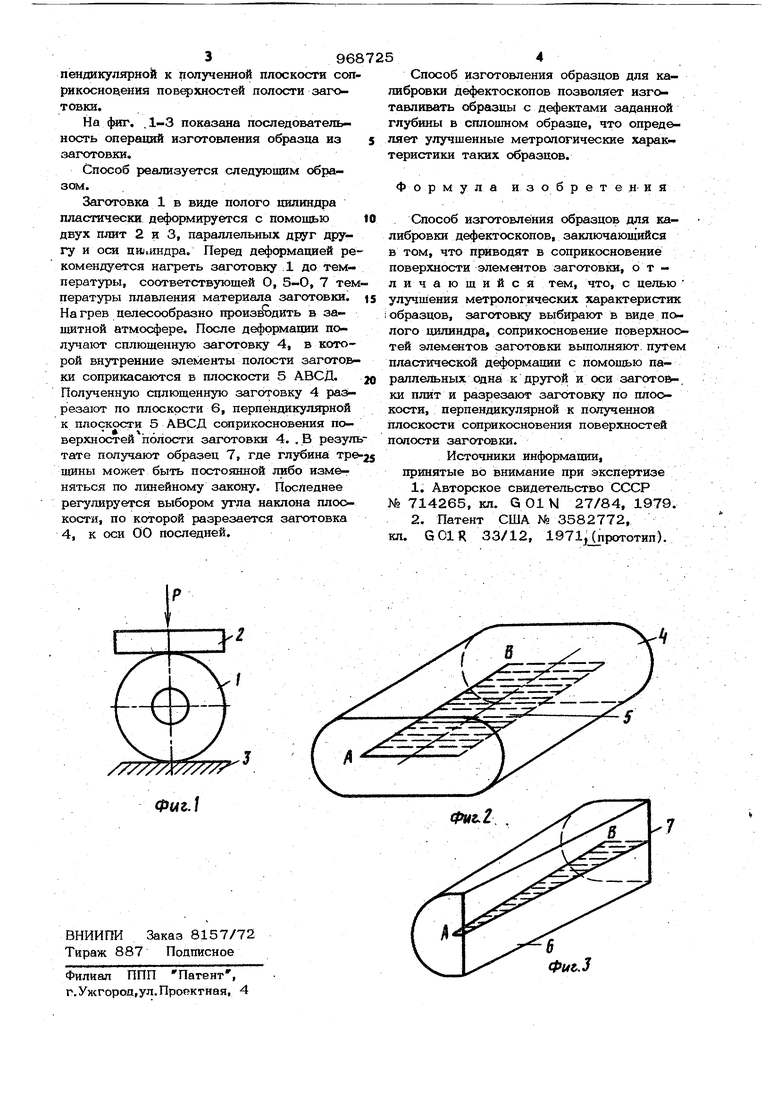

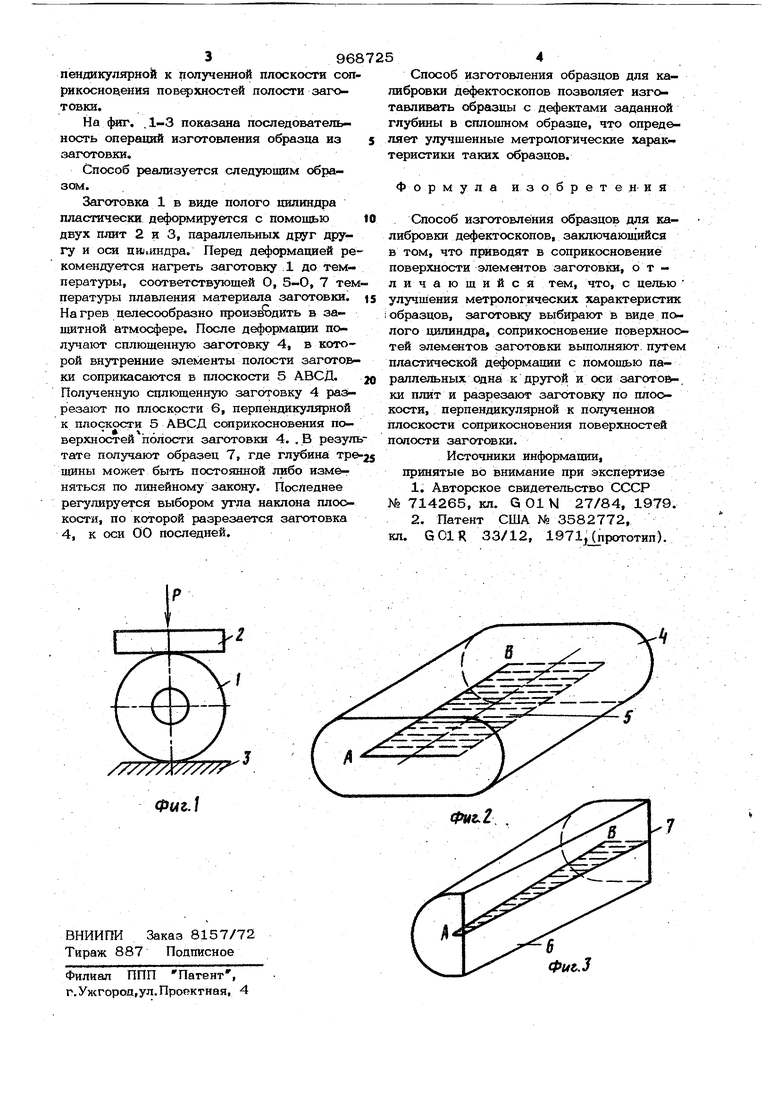

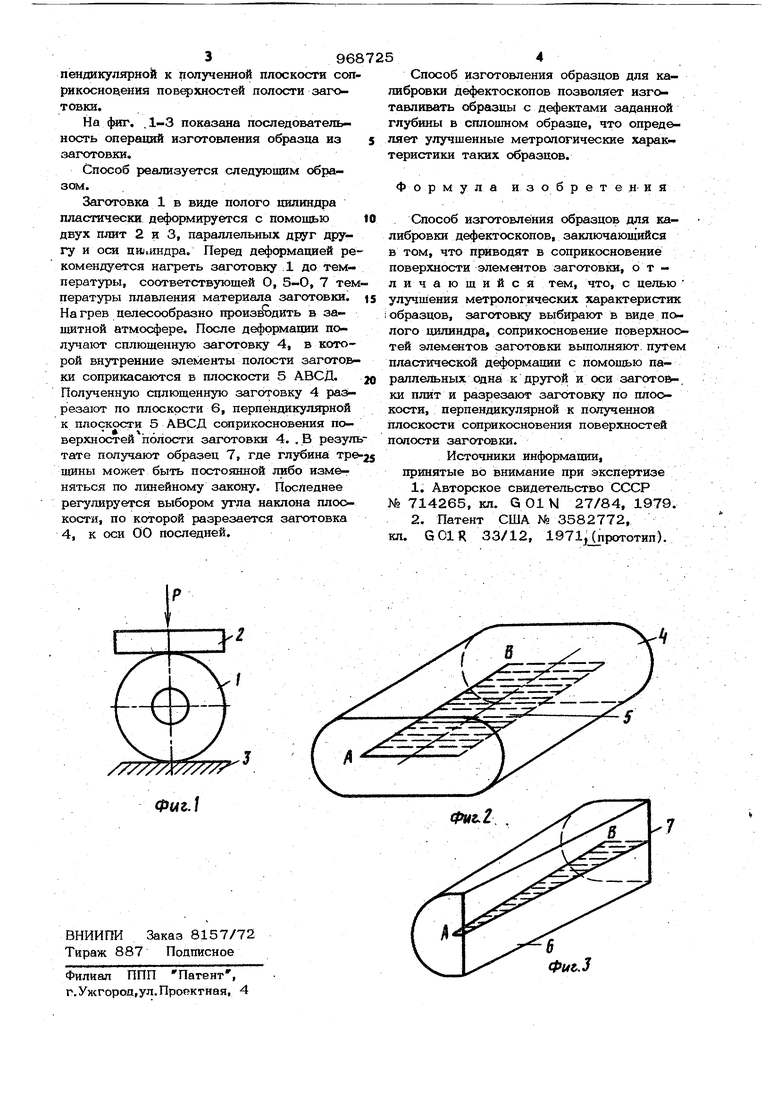

На фиг. . 1-3 показана последовательность операций изготовления образца из заготовки.

Способ реализуется следующим образсал.

Заготовка 1 в виде полого цилиндра пластически деформируется с помощью двух шшт 2 и 3, параллельных друг другу и оси ца.индра. Перед деформацией рекомендуется нагреть заготовку; до температуры, соответствующей О, 5-0, 7 температуры плавления материала заготовки, Нагрев целесообразно произ:й дить в защитной атмосфере. После деформации получают сплющенную заготовку 4, в которой внутренние элементы полости заготовки соприкасаются в плоскости 5 АВСД. Полученную сплющенную заготовку 4 разрезают по плоскости 6, перпендикулярной к ппоск эсти 5 АВСД ссшрикосновения поверхностей полости заготовки 4. ,В результате получают образец 7, где глубина тре щины может быть постоянной либо изменяться по линейному закону. Последнее регулируется выбором утла наклона плоскости, по которой разрезается заготовка 4, к оси 00 последней.

Способ изготовления образцов для калибровки дефектоскопов позволяет изготавливать образцы с дефектами заданной глубины в сплошном образце, что определяет улучщенные метрологические характеристики таких образцов.

Формула изобретения

Способ изготовления образцов для калибровки дефектоскопов, заключающийся в том, что приводят в соприкосновение поверхности элементов заготовки, отличающийся тем, что, с целью улучшения метрологических характеристик i образцов, заготовку выбирают в виде полого цилиндра, соприкосновение поверхностей элементов заготовки выполняют, путем пластической деформации с помощью параллельных одна к другой и оси загото&ки плит и разрезают заготовку по плоокости, перпендикулярной к полученной плоскости соприкосновения поверхностей полости заготовки.

Источники информации, принятые во внимание при экспертизе

№ 714265, кл. G01N 27/84, 1979.

кл. G01R 33/12, 1971Лпрототип).

Авторы

Даты

1982-10-23—Публикация

1981-04-28—Подача