1

Изобретение относится к измери- : тельной технике, а именно к неразрушающему контролю качества изделий, и может быть применено в различных отраслях машиностроения и металлургической промышленности.

Цель изобретения - расширение технологических возможностей за счет получения на одном образце дефектов различной глубины.

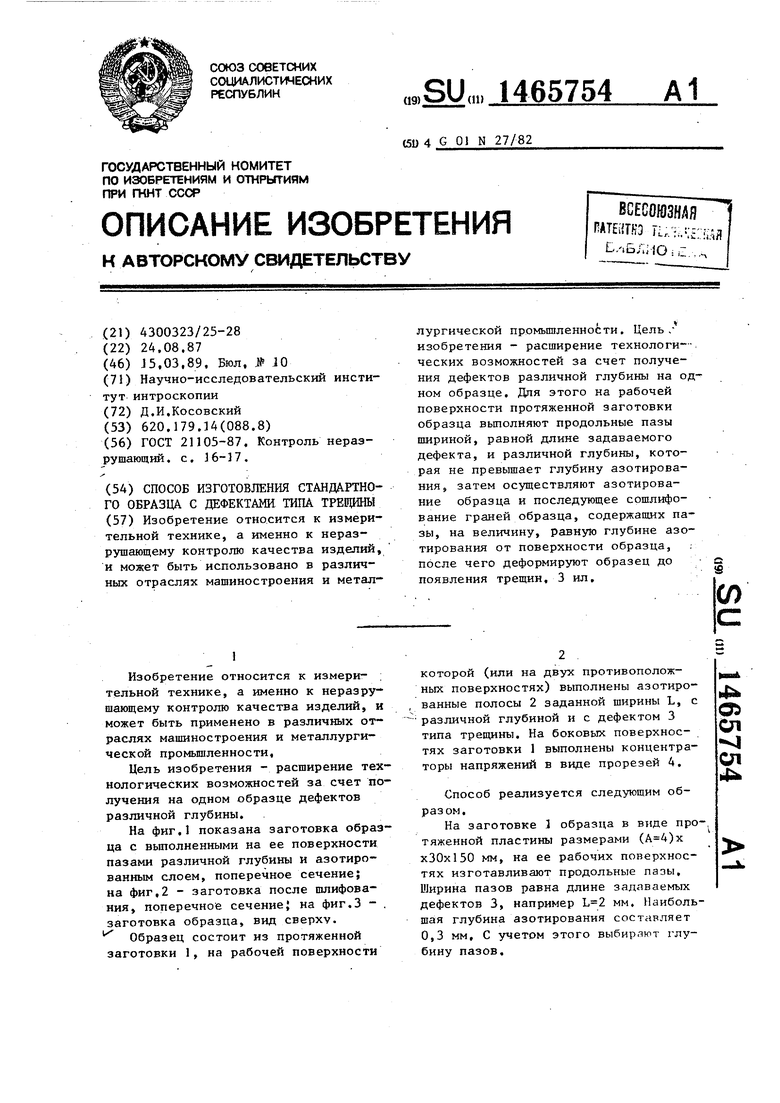

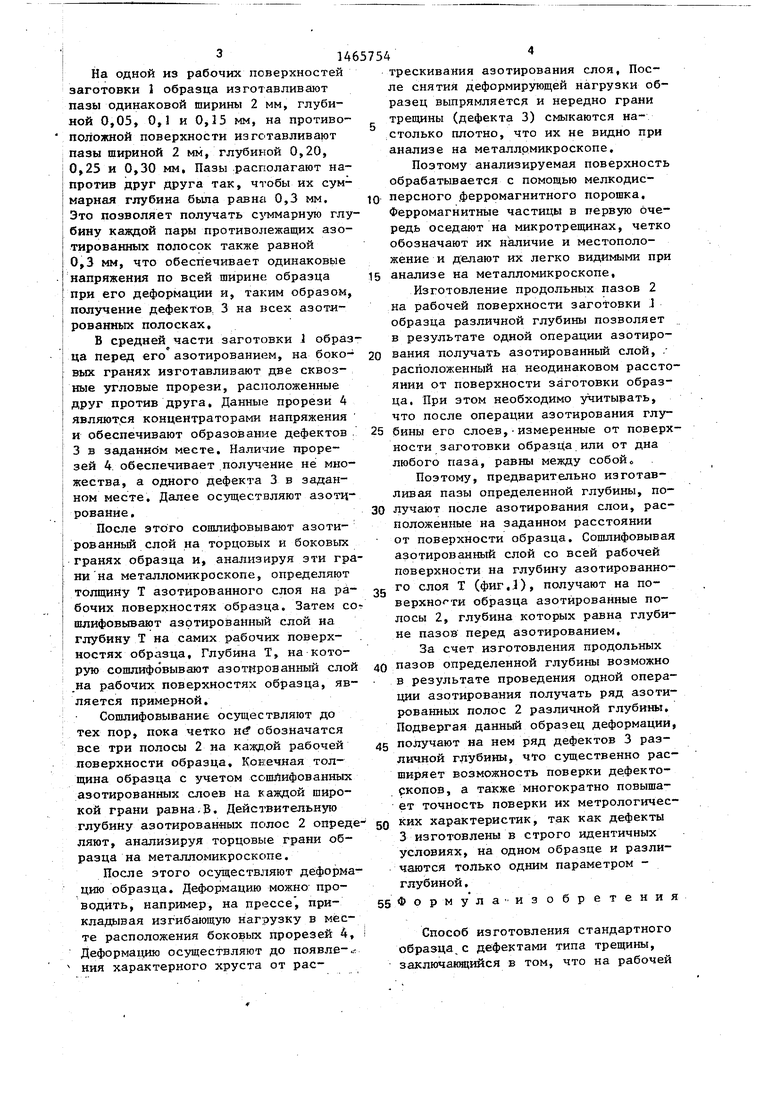

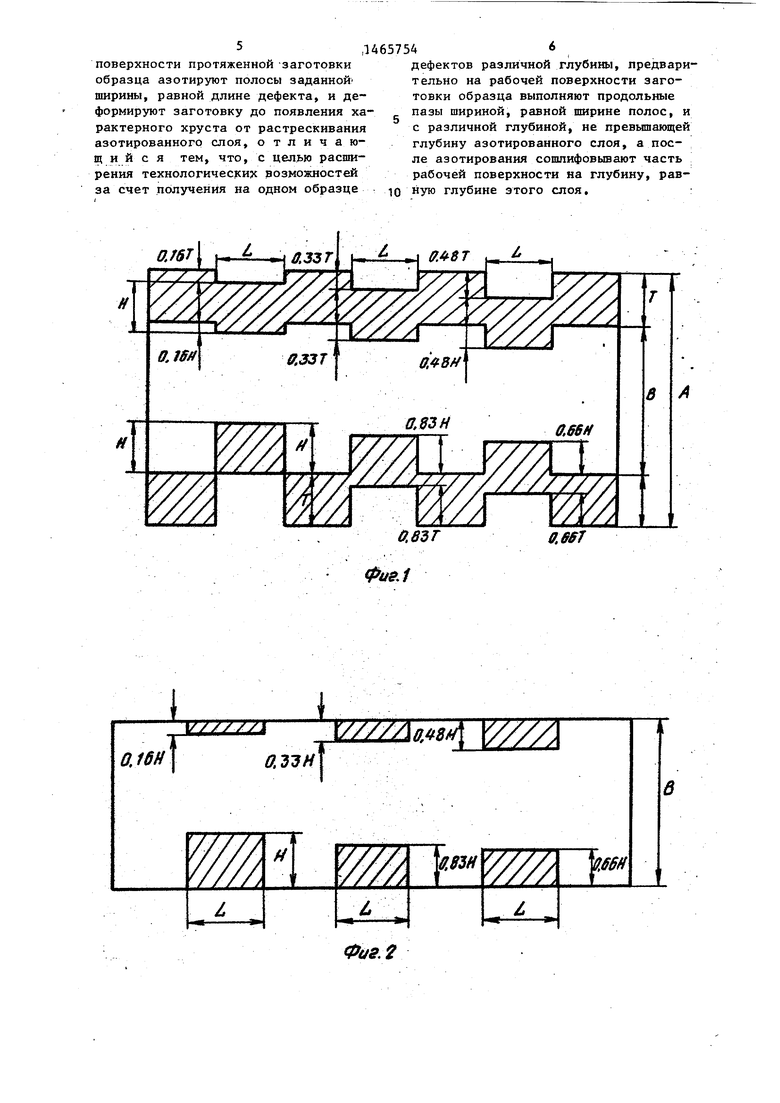

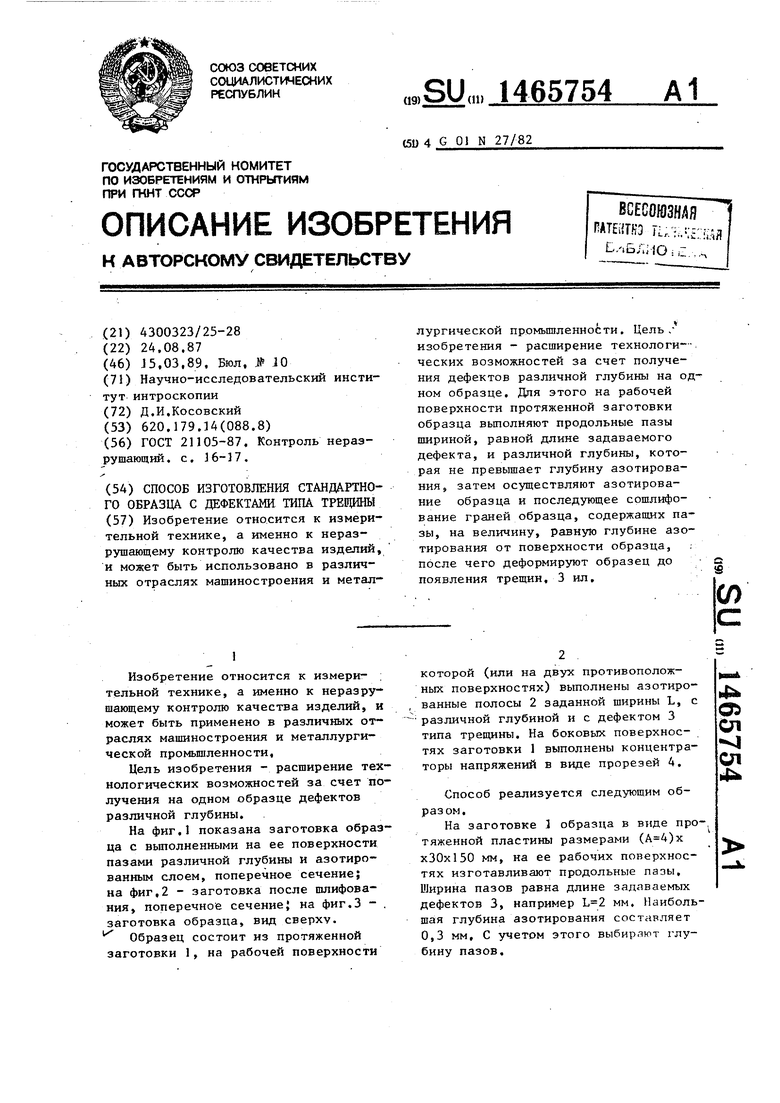

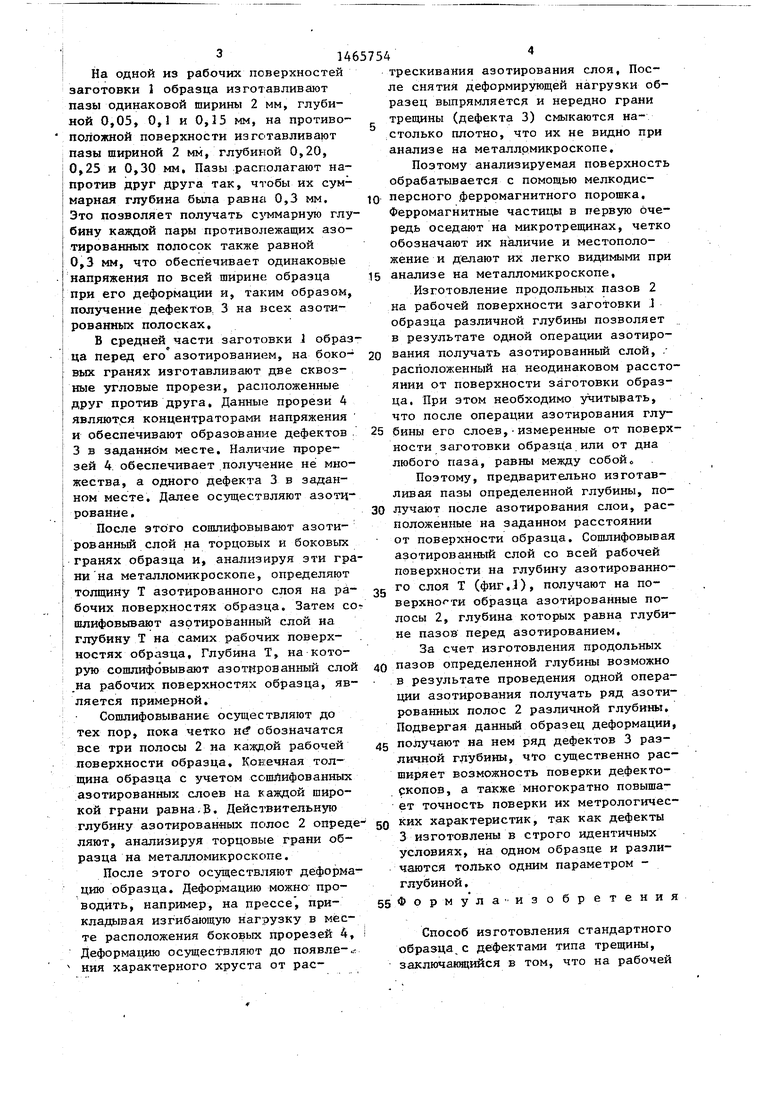

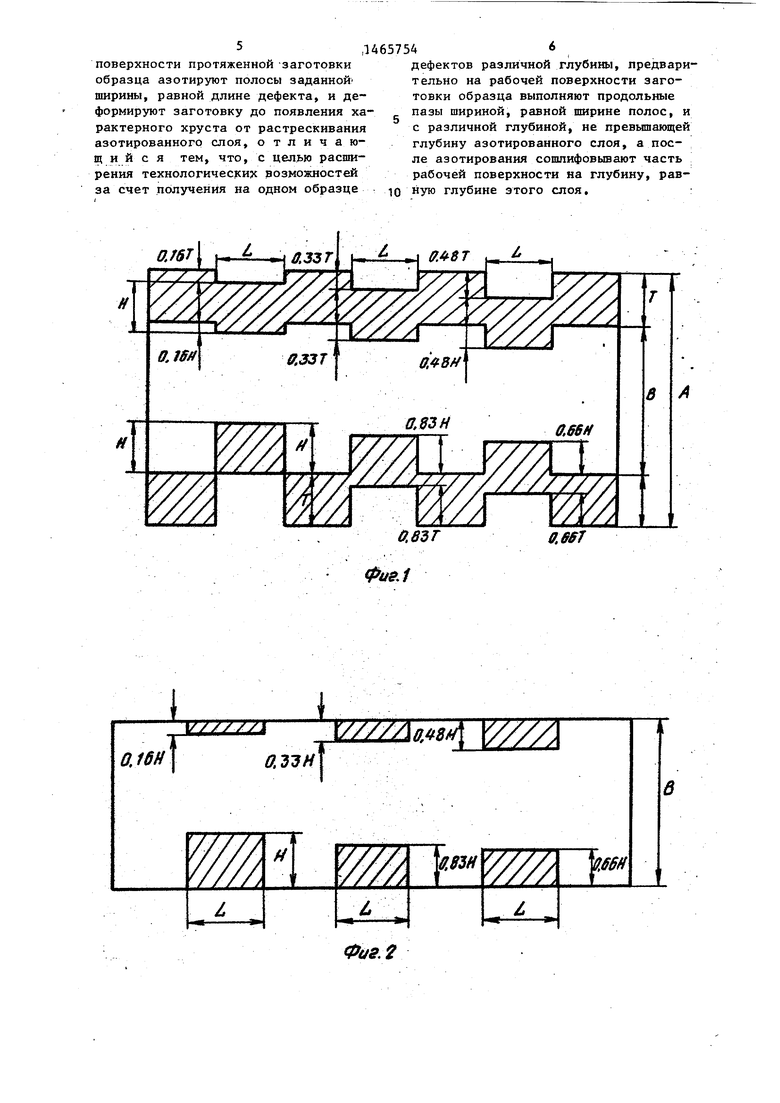

На фиг.1 показана заготовка образца с вьшолиенными на ее поверхности пазами различной глубины и азотированным слоем, поперечное сечение; на фиг,2 - заготовка после шлифования, поперечное сечение; на фиг.З - . заготовка образца, вид сверху. Образец состоит из протяженной заготовки 1, на рабочей поверхности

которой (или на двух противоположных поверхностях) выполнены азотированные полосы 2 заданной ширины L, с различной глубиной и с дефектом 3 типа трещины. На боковых поверхнос- тях заготовки I выполнены концентраторы напряжений в виде прорезей 4.

Способ реализуется следующим образом.

На заготовке J образца в виде протяженной пластины размерами ()х хЗОх150 мм, на ее рабочих поверхностях изготавливают продольные пазы. Ширина пазов равна длине задаваемых дефектов 3, например мм. Наибольшая глубина азотирования составляет 0,3 мм. С учетом этого выбирают глубину пазов.

О5

ел ч ел

4:

U65754

На одной из рабочих поверхностей заготовки 1 образца изготавливают пазы одинаковой ширины 2 мм, глубиной 0,05, О, и 0,15 мм, на противоположной поверхности изготавливают пазы шириной 2 мм, глубиной 0,20, 0,25 и 0,30 мм. Пазы располагают напротив друг друга так, чтобы их суммарная глубина была равна 0,3 мм. Это позволяет получать с т марную глубину каждой пары противолежащих азотированных полосок также равной 0,3 мм, что обеспечивает одинаковые напряжения по всей ширине образца при его деформации и, таким образом, получение дефектов, 3 на всех азотированных полосках,

В средней части заготовки J образца перед его азотированием, на боковых гранях изготавливают две сквозные угловые прорези, расположенные друг против друга. Данные прорези 4 являются концентраторами напряжения и обеспечивают образование дефектов 3 в заданном месте. Наличие прорезей 4. обеспечивает получение не множества, а одного дефекта 3 в заданном месте. Далее осуществляют азотирование.

После этого сошлифовывают азотированный слой на торцовых и боковых гранях образца и, анализируя эти грани на металломикроскопе, определяют толщину Т азотированного слоя на рабочих поверхностях образца. Затем со шлифовывают азотированный слой на глубину Т на самих рабочих поверхностях образца, Глубииа Т, на которую сошлифовывают азотированньй слой на рабочих поверхностях образца, является примерной,

Сошлифовывание осуществляют до тех пор, пока четко н обозначатся все три полосы 2 на каж;з,ой рабочей поверхности образца. Конечная толщина образца с учетом сошйифованных азотированных слоев на каждой широкой грани равна,В. Действительную глубину азотированных полос 2 определяют, анализируя торцовые грани образца на металломикроскопе.

После этого осуществляют деформацию образца. Деформацию можно проводить, например, на прессе, прикладывая изгибающую нагрузку в месте расположения боковых прорезей 4, Деформацию осуществляют до появле-. кия характерного хруста от рас-

0

трескивания азотирования слоя, После снятия деформирующей нагрузки образец выпрямляется и нередно грани трещины (дефекта 3) смыкаются настолько плотно, что их не видно при анализе на металломикроскопе.

Позтому анализируемая поверхность обрабатывается с помощью мелкодис- . персного ферромагнитного порошка. Ферромагнитные частицы в первую очередь оседают на микротрещинах, четко обозначают их наличие и местоположение и делают их легко видимыми при 5 анализе на металломикроскопе.

Изготовление продольных пазов 2 на рабочей поверхности заготовки J образца различной глубины позволяет . в результате одной операции азотирования получать азотированный слой, / расположенный на неодинаковом расстоянии от поверхности заготовки образца. При этом необходимо учитывать, что после операции азотирования глу- 5 бины его слоев,измеренные от поверхности з 1готовки образца или от дна любого паза, равны между собой.

Поэтому, предварительно изготавливая пазы определенной глубины, по- 0 лучают после азотирования слои, расположенные на заданном расстоянии от поверхности образца. Сошлифовывая азотированный слой со всей рабочей поверхности на глубину азотированного слоя Т (фиг,3), получают на по- верхно- ти образца азотированные полосы 2, глубина которых равна глубине пазов перед азотированием.

За счет изготовления продольных 40 пазов определенной глубины возможно в результате проведения одной операции азотирования получать ряд азотированных полос 2 различной глубины. Подвергая данный образец деформации, 45 получают на нем ряд дефектов 3 различной глубины, что существенно расширяет возможность поверки дефектоскопов, а также многократно повышает точность поверки их метрологических характеристик, так как дефекты 3 изготовлены в строго идентичных условиях, на одном образце и разли- чаются только одним параметром - глубиной. 55 Ф о р м у л а и 3 обр е т е н и я

Способ изготовления стандартного образца,с дефектами типа трещины, заключаявдийся в том, что на рабочей

5

50

поверхности протяженной заготовки образца азотируют полосы заданной ширины, равной длине дефекта, и деформируют заготовку до появления характерного хруста от растрескивания азотированного слоя, отличаю- 1ц и и с я тем, что, с целью расширения технологичес|сих возможностей за счет получения на одном образце

дефектов различной глубины, предварительно иа рабочей поверхности заготовки образца выполняют продольные пазы шириной, равной ширине полос, и с различной глубиной, не превышающей глубину азотированного слоя, а после азотирования сошлифовывают часть рабочей поверхности на глубину, равную глубине этого слоя.:

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления образца с дефектом типа трещина | 1988 |

|

SU1562835A1 |

| Способ изготовления образцов для калибровки дефектоскопов | 1981 |

|

SU968726A1 |

| Способ изготовления образцов для калибровки дефектоскопов | 1981 |

|

SU968725A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТРОЛЬНЫХ ОБРАЗЦОВ ДЛЯ КАПИЛЛЯРНОЙ ДЕФЕКТОСКОПИИ | 2010 |

|

RU2426110C1 |

| Стандартный образец для контроля средств магнитопорошковой дефектоскопии | 1989 |

|

SU1698732A1 |

| Способ изготовления образцов для дефектоскопии | 1980 |

|

SU947736A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ДЛЯ НАСТОЙКИ ДЕФЕКТОСКОПИЧЕСКОЙ АППАРАТУРЫ | 2012 |

|

RU2538053C2 |

| Способ определения пластичности сварного соединения | 1990 |

|

SU1809359A1 |

| Способ изготовления стандартного образца с дефектом типа щели | 1987 |

|

SU1502998A1 |

| Способ изготовления образцов с дефектами | 1979 |

|

SU1046672A1 |

Изобретение относится к измерительной технике, а именно к неразрушающему контролю качества изделий, и может быть использовано в различных отраслях машиностроения и метаплургической промьш1ленности. Цель/ изобретения - расширение технологи- ческих возможностей за счет получения дефектов различной глубины на одном образце. Для этого на рабочей поверхности протяженной заготовки образца вьшолняют продольные пазы шириной, равной длине задаваемого дефекта, и различной глубины, которая не превышает глубину азотирования, затем осуществляют азотирование образца и последующее сошлифо- вание граней образца, содержащих пазы, на величину, равную глубине азотирования от поверхности образца, после чего деформируют образец до появления трещин, 3 ил. С: (Л

LU L l////Ao, Х////Х

дзз//|

//

Фи8,

в

ff.

ff.66H

агЗ

| Ковочная машина для игл | 1930 |

|

SU21105A1 |

| с | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1989-03-15—Публикация

1987-08-24—Подача