(Б) СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ДЛЯ КАЛИБРОВКИ ДЕФЕКТОСКОПОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления образцов для калибровки дефектоскопов | 1981 |

|

SU968725A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ДЛЯ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ | 2007 |

|

RU2346268C1 |

| Способ изготовления образцов для калибровки дефектоскопов | 1985 |

|

SU1288577A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ДЛЯ НАСТОЙКИ ДЕФЕКТОСКОПИЧЕСКОЙ АППАРАТУРЫ | 2012 |

|

RU2538053C2 |

| Способ изготовления стенда сухой протяжки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2017 |

|

RU2653138C1 |

| Способ изготовления фланцевой вставки для проверки работоспособности внутритрубных инспекционных приборов на испытательном трубопроводном полигоне | 2016 |

|

RU2625985C1 |

| Способ изготовления эталона для дефектоскопии | 1990 |

|

SU1764902A1 |

| Способ ультразвукового контроля сварных швов труб и устройство для его осуществления | 1983 |

|

SU1259178A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ КОРПУСОВ СОСУДОВ ВЫСОКОГО ДАВЛЕНИЯ ИЗ ВЫСОКОПРОЧНЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2015 |

|

RU2605877C1 |

| Способ изготовления образцов для дефектоскопов | 1981 |

|

SU962801A1 |

1

Изобретение относится к иеразрушающему контролю и может быть использо|Вано для калибровки дефектоскопов, а также для оценки качества магнитного порошка и суспензий для магнитно-порошковой дефектоскопии.

Известен способ изготовления образцов для калибровки дефектоскопов, заключающийся в том, что заготовку азотируют на глубину, соответствующую глубине выполняемого дефекта, и .растягивают непрерывно возрастающим уси лием до образования трещин на всю глубину азотированного слоя 1,

Недостаток известного способа состоит в невозможности выполнения дефектов типа непровар в сварных трубах .

Наиболее близким к изобретению по технической сущности является способ изготовления образцов для калибровки дефектоскопов, заключающийся в том, что на боковых гранях заготовки прямоугольного профиля выполняют прорези треугольного сечения и пластически деформируют заготовку путем растяжения в направлении, перпендикулярном

J прорезям, до образования дефектов заданной глубины, и сошлифовывают с соответствующих боковых граней заготов.ки слой металла на глубину расположенных на них прорезей L2j.

10 Однако известный способ не позволяет получить образцы с дефектами типа непровар в сварных трубах.

Цель изобретения - получение образцов с дефектами типа непровар в сварных трубах.

Поставленная цель достигается тем, что согласно способу изготовления образцов для калибровки дефектоскопов, заключающемся в том, что в заготовке

20 выполняют прорезь треугольного сечения и пластически-деформируют заготовку, выбирают заготовку цилиндрической формы, прорезь выполняют вдоль образуюдей заготовки, а заготовку деформируют кручением вокруг ее оси до соприкосновения граней прорези.

При этом перед деформацией заготовку нагревают до температуры, составляющей 0,,7 температуры ее плавления, и деформируют при этой температуре.

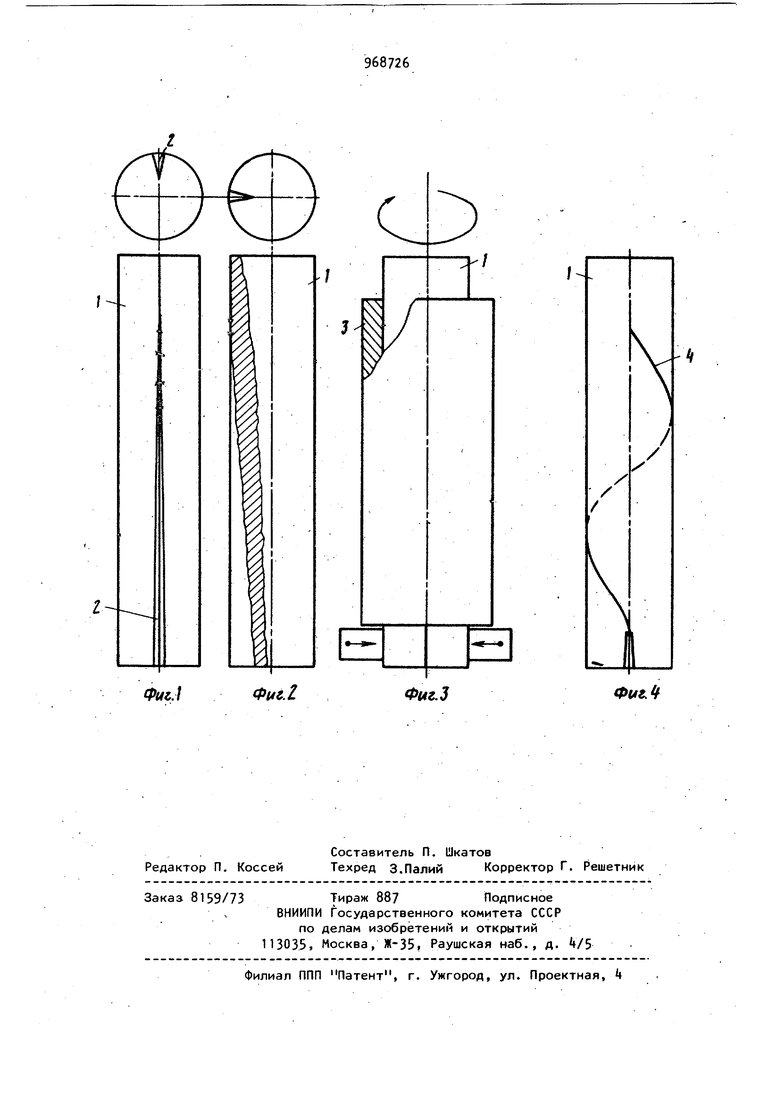

На фиг. I- показана последовательность операций при изготовлении обрезца.

Образец изготавливается из заготовки 1 цилиндрической формы с прорезью 2 треугольного сечения с помощью гильзы 3..

Способ реализуется следующим образом.,

В заготовке 1 цилиндрической формы выполняют прорезь 2 треугольного сечения. Рекомендуется выполнять прорезь с монотонно уменьшающейся глубиной от одного торца заготовки 1к другому. Заготовка 1 с прорезью 2 вставляется в гильзу 3. с внутренним диаметром, на 0,2-0,3 мм превышающим внешний диаметр заготовки 1. Длина гильзы 3 меньше длины образца. Затем заготовку 1 нагревают до температуры, составляющей 0,5-0,7 температуры ее плавления. После нагрева один из выступающих из гильзы 3 концов заготовки 1 фиксируется, например, в тисках, а второй нагружается крутящим моментом. В результате заготовку деформируют кручением вокруг ее оси до соприкосновения граней прорези 2. При прокручивании заготовки 1 прорезь займет положение винтовой линии 4. Полученная заготовка 1 с выполненным в ней тамим образом;дефектом извлекается из

гильзы 3, ее торцовые части удаляют-, ся, а поверхностный слой стачивается для улучшения качества поверхности полученного образца. Параметры полученного дефекта рекомендуется измерять с помощью инструментального микроскопа.

Предлагаемый способ позволяет выполнять образцы с.заданной глубиной дефектов типа непровар сварных труб.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

№ 7.Й265, кл. G 01 N 27/8, 1979 (прототип) .

/

X

X

Ф14г.1

Фиг.1

Фиг.

Фиг.З

Авторы

Даты

1982-10-23—Публикация

1981-04-28—Подача