(54) УСТРОЙСТВО ДЛЯ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

1 ; ..

Изобретение относится к устройству для затяжки резьбовых соединений, преимущественно дизельных двигателей, и может быть использовано в машиностроении..

Известно устройство для затяжки резьбовых соединений, содержащее гидропривод в виде цилиндра и поршня, выполненных с осевым отверстием для прохода элемента резьбового соединения. Устройство снабжено вспомогательной гайкой с конической поверхност-ью , при. этом рабочие поверхности поршня и цилиндра привода выполнены коническими и параллельными конической поверхности вспомогательной гайки l.

Однако у указанного устройства недостаточная надежность, поскольку после, снятия давления в приводе за счет сжатия резьбового соединен ния возможно заклинивание поршня в -цилиндре привода.

Наиболее близким к изобретению техническим решением я-вляется устройство для затяжки резьбовых соединений, содержащее гидропривод в виде ступенчатых цилиндра и полого порошя, образующих торцовыми йоверхностями меньших ступеней рабочую камеру, и возвратные элементы в виде пружин, взаимодействующих с наружной торцовой поверхностью большей ступени поршня t2j.

Недостаток известного устройства заключается в сложности изготовления и возможности заклинивания поршня в цилиндре привода, после сня10тия в рабочей камере давления, поскольку рабочие поверхности и цилиндра, образующие рабочую камеру, сопрягаются между собой без зазора, и при сжатии резьбового сое15динения может заклинить привод.

Цель изобретения - повьииение надежности сборки и разборки резьбовыз соединений, преимущественно дизельных двигателей.

20

Поставленная цель обеспечивается тем, что устройство для затякки резьбовых соединений, содержащее гидропривод в виде ступенчатых цилинДра и полого поршня, образующих

25 торцовыми поверхностями меньших ступеней рабочую камеру, и возвратные элементы в виде пружин, взаимодействующих с наружной торцовой поверхностью большей ступени поршняj

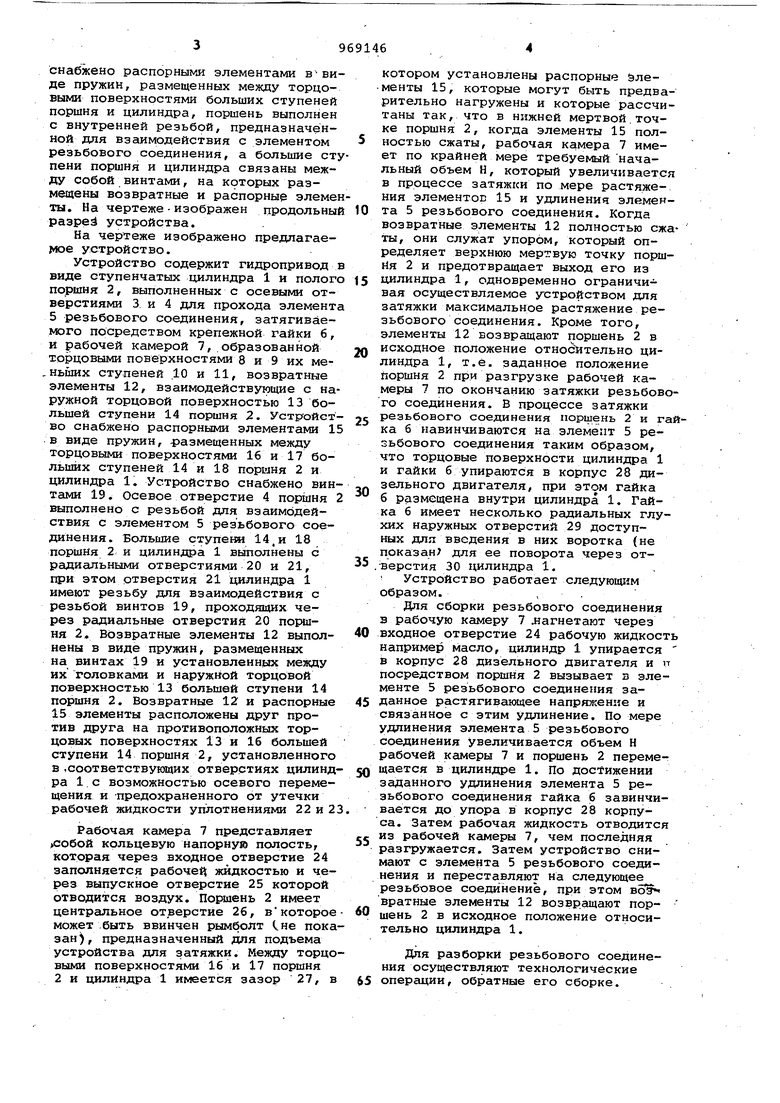

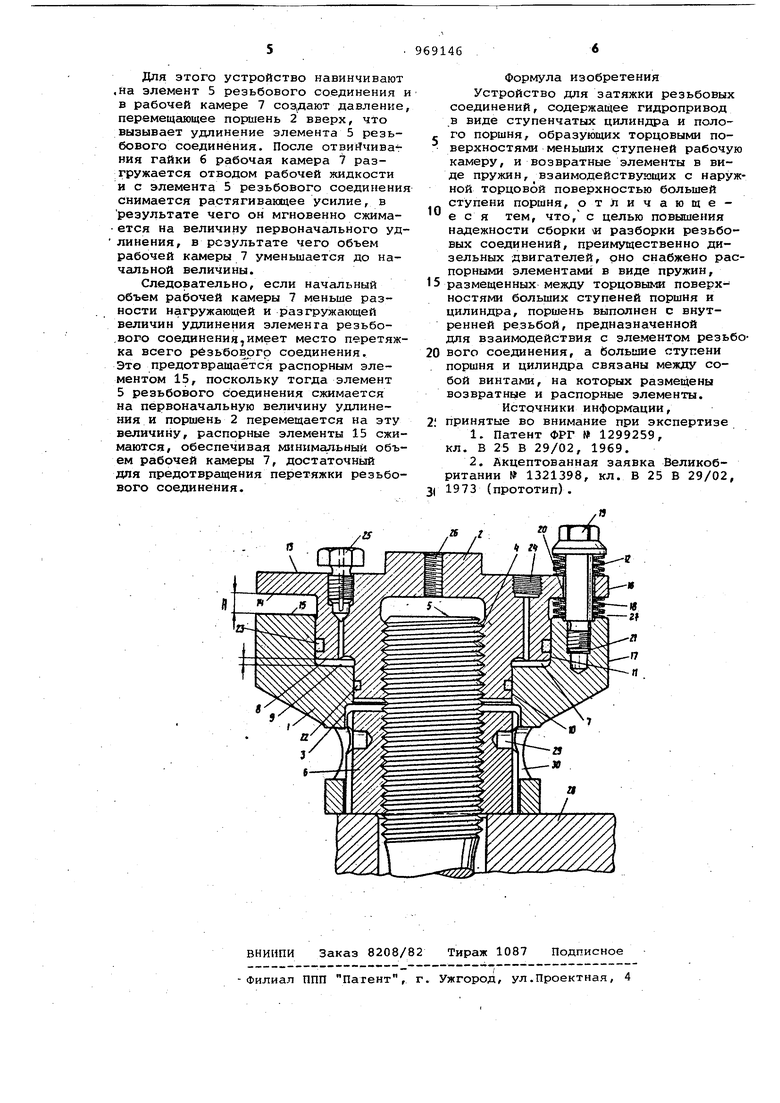

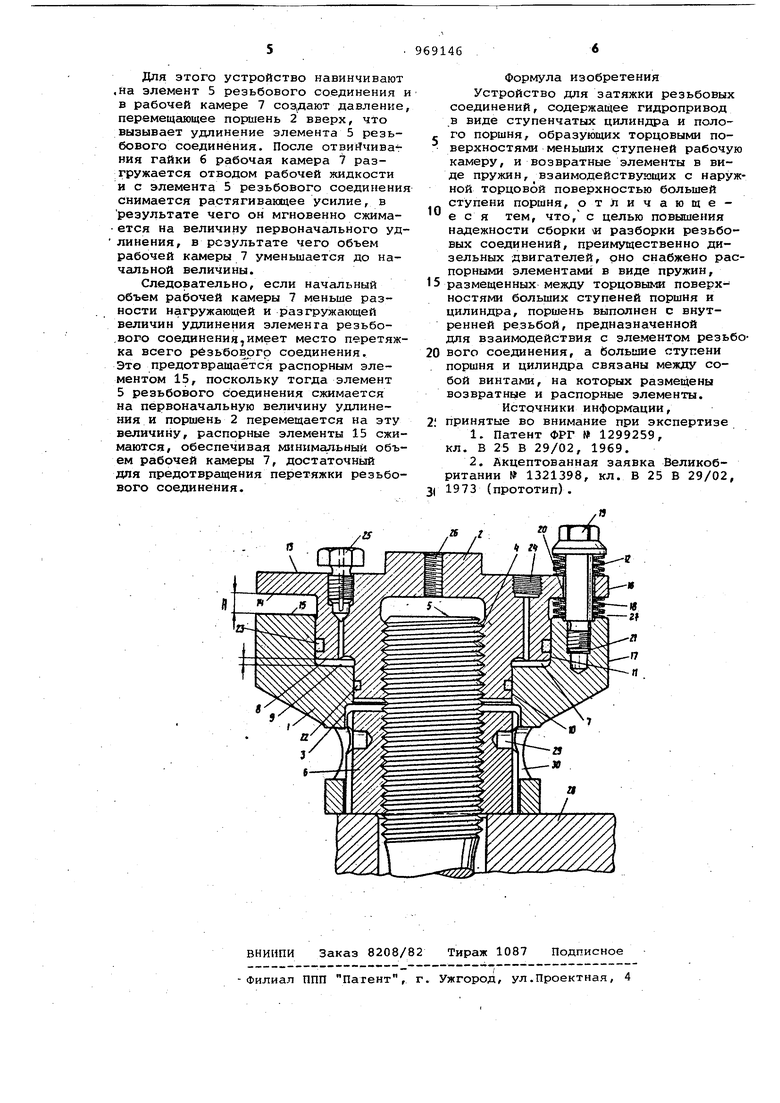

снабжено распорными элементами виде пружий, размещенных между торцовыми поверхностями больших ступеней поршня и цилиндра, поршень выполнен с внутренней резьбой, предназначенной для взаимодействия с элементом резьбового соединения, а большие ступени поршня и цилиндра связаны между собой винтами, на которых размещены возвратные и распорные элементы. На чертеже - изображен продольный разрей устройства.

На чертеже изображено предлагае)юе устройство.

Устрой ст во содержи т гидропри вод в виде ступенчатых цилиндра 1 и полого поршня 2, выполненных с осевыми отверстиями 3 и 4 для прохода элемента 5 резьбового соединения, затягиваемого посредством крепежной гайки 6, и рабочей камерой 7,.образованной торцовыми поверхностями 8 и 9 их ме, ньших ступеней .10 и 11, возвратные элементы 12, взаимодействующие с наружной торцовой поверхностью 13 большей ступени 14 поршня 2. Устройство снабжено распорными элементами 15 в виде пружин, размещенных между торцовыми поверхностями 16 и 17 больших ступеней 14 и 18 поршня 2 и цилиндра 1. Устройство снабжено винтами 19 V Осевое отверстие 4 поршня 2 выполнено с резьбой для взаимодействия с элементом 5 резьбового соединения. Большие ступени 14,и 18 поршНя 2 и цилиндра 1 выполнены с радиальными отверстиями 20 н 21, при этом отверстия 21 цилиндра 1 имеют резьбу для взаимодействия с резьбой винтов 19, проходящих через радиальные отверстия 20 поршня 2« Возвратные элементы 12 выполнены в виде пружин, размещенных на винтах 19 и установленных между их головками и наруж1 ой торцовой поверхностью 13 большей ступени 14 поршня 2. Возвратные 12 и распорные 15 элементы расположены друг против друга на противоположных торцовых поверхностях 13 и 16 большей ступени 14 поршня 2, установленного в ,соответствующих отверстиях цилиндра 1.с возможностью осевого перемещения и предохраненного от утечки рабочей жидкости уплотнениями 22 я 23

Рабочая камера 7 представляет собой кольцевую напорную полость, которая через входное отверстие 24 заполняется рабочей жидкостью и через выпускное отверстие 25 которой отводится воздух. Поршень 2 имеет центральное отверстие 26, вкотороеможет быть ввинчен рымболт (,е показан), предназначенный для подъема устройства для затяжки. Между торцовыми поверхностями 16 и 17 поршня 2 и цилиндра 1 имеется зазор 27, в

котором установлены распорные Элементы 15, которые могут быть предварительно Нагружены и которые рассчитаны так, что в нижней мертвой.точке поршня 2, когда элементы 15 полностью сжаты, рабочая камера 7 имеет по крайней мере требуемый начальный объем Н, который увеличивается в процессе затяжки по мере растяжения элементов 15 и удлинения элемента 5 резьбового соединения. Когда возвратные элементы 12 полностью сжаты, они служат упором, который определяет верхнюю мертвую точку поршНя 2 и предотвращает выход его из

5 цилиндра 1, одновременно ограничивая осуществляемое устройством для затяжки максимальное растяжение резьбового соединения. Кроме того, элементы 12 возвращают поршень 2 в

Q исходное положение относительно цилиндра 1, т.е. заданное положение йоршня 2 при разгрузке рабочей камеры 7 по окончанию затяжки резьбового соединения. В процессе затяжки резьбового соединения поршень 2 и гайка 6 навинчиваются на элемент 5 резьбового соединения таким образом, что торцовые поверхности цилиндра 1 и гайки 6 упираются в корпус 28 дизельного двигателя, при этом гайка 6 размещена внутри цилиндра 1. Гайка 6 имеет несколько радиальных глухих наружных отверстий 29 доступных длл введения в них воротка (не показан; для ее поворота через от5 .-верстия 30 цилиндра 1.

Устройство работает следующим образом., .

Для сборки резьбового соединения в рабочую камеру 7 лагнетают через

0 входное отверстие 24 рабочую жидкость например масло, цилиндр 1 упирается 13 корпус 28 дизельного двигателя и п посредством поршня 2 вызывает в элементе 5 резьбового соединения заданное растягивающее напряжение и связанное с этим Удлинение. По мере удлинения элемента 5 резьбового соединения увеличивается объем Н рабочей камеры 7 и поршень 2 переме5Q щается в цилиндре 1. По достижении заданного удлинения элемента 5 резьбового соединения гайка б завинчивается до упора в корпус 28 корпуса. Затем рабочая жидкость отводится

ее из рабочей камеры 7, чем последняя разгружается. Затем устройство снимают с элемента 5 резьбового соединения и переставляют на следующее резьбовое соединение, при этом воЭ вратные элементы 12 возвращают шень 2 в исходное положение относительно цилиндра 1.

Для разборки резьбового соединения осуществляют технологические 65 операции, обратные его сборке.

Для этого устройство навинчивают ,на элемент 5 резьбового соединения в рабочей камере 7 создают давление перемещающее поршень 2 вверх, что вызывает удлинение элемента 5 резьбового соединения. После отвийчивания гайки 6 рабочая камера 7 разгружается отводом рабочей жидкости и с элемента 5 резьбового соединени снимается растягивающее усилие, в результате чего он мгновенно сжимается на величину первоначального удлинения, в результате чего объем рабочей камеры 7 уменьшается до начальной величины.

Следовательно, если начальный объем рабочей камеры 7 меньше разности нагружающей и разгружающей величин удлинения элемента резьбо,вого соединения,имеет место перетяжка всего резьбового соединения. Это предотвращается распорным элементом 15, поскольку тогда элемент 5 резьбового соединения сжимается на первоначальную величину удлинения и поршень 2 перемещается на эту величину, распорные элементы 15 сжимаются, обеспечивая минимальный объем рабочей камеры 7, достаточный для предотвращения перетяжки резьбового соединения.

Формула изобретения Устройство для затяжки резьбовых соединений, содержащее гидропривод в виде ступенчатых цилиндра и полого поршня, образующих торцовыми поверхностями меньших ступеней рабочую камеру, и возвратные элементы в виде пружин, взаимодействующих с наружной торцовой поверхностью большей ступени поршня, отличающе0еся тем, что, с целью повышения надежности сборки « разборки резьбовых соединений, преимущественно дизельных двигателей, оно снабжено распорными элементами в виде пружин, 5 размещенных между торцовыми поверхностями больших ступеней поршня и цилиндра, поршень выполнен с внутренней резьбой, предназначенной для взаимодействия с элементом резьбо0вого соединения, а большие ступени поршня и цилиндра связаны между собой винтами, на которых размещены возвратные и распорные элементы.

Источники информации,

1принятые во внимание при экспертизе

1.Патент ФРГ № 1299259, кл. В 25 В 29/02, 1969.

2.Акцептованная заявка Великобритании № 1321398, кл. В 25 В 29/02,

( 1973 (прототип) .

Авторы

Даты

1982-10-23—Публикация

1977-05-12—Подача