(54) БАРАБАН МОТАЛКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухбарабанная моталка | 1983 |

|

SU1166855A1 |

| Барабан моталки | 1979 |

|

SU772646A1 |

| Автомат для перемотки пряжи и ниток в мотки | 1957 |

|

SU115224A1 |

| Барабан моталки полосового материала | 1983 |

|

SU1207551A1 |

| ЗСЕСОЮЗНДЯ j:";v^-';>&'--.X!n*HEGHi?.Hl | 1971 |

|

SU316495A1 |

| БАРАБАН МОТАЛКИ | 1972 |

|

SU353771A1 |

| Барабан моталки | 1978 |

|

SU795614A1 |

| Разматыватель рулонов полосы консольного типа | 1990 |

|

SU1764735A1 |

| БАРАБАН МОТАЛКИ ДЛЯ СМОТКИ ПОЛОСОВОГО МАТЕРИАЛА | 2011 |

|

RU2479373C1 |

| БАРАБАН МОТАЛКИ ШИРОКОЙ ПОЛОСЫ | 2004 |

|

RU2283198C1 |

1

Изобретение относится к обработке металлов давлением и, в частности, может быть использовано при производстве полосы при ее намотке на моталки с йатяжением.

Известен барабан моталки, содержа- s щий установленные с возможностью радиального перемещения сегменты и механизм зажима конца полосы с губками 1.

Недостаток данного барабана заключается в том, что при намотке полосы с боль- ,Q шими натяжениями требуется производить предварительную намотку нескольких витков с малым натяжением. Вследствие этого передний конец полосы не обрабатывается, что влечет за собой увеличение йекондиционной продукции.15

Известен также барабан моталки, содержащий сплошной вал, сегмент, установленный с возможностью радиального перемещения, образованную сегментом и сплошным валом заправочную щель, механизм о предварительного зажима с плунжерами 2.

Недостаток известного барабана заключается в сложности конструкции, способствующей наличию внутренних полостей.

ослабляющих сечение и тем самым снижающих прочность вала барабана и ограничивающих эксплуатационные его возможности.

Цель изобретения - повышение надежности зажима конца полосы.

Указанная цель достигается тем, что в барабане моталки, содержащем вал, смонтированные в нем механизм предварительного зажима с толкателем и механизм окончательного зажима, выполненный в виде сегмента вала с пазом и установленной в пазу тарельчатой пружины, механизм предварительного зажима выполнен в виде подпружиненной к сегменту прижимной плиты, установленной в пазу сегмента, стаканов, закрепленных в прижимной плите, и смонтированных в сегменте стержней с головками, при этом пружины размещены между дном стакана и головками стержней, а прижимная плита установлена с возможностью перемещения в сторону толкателя.

Причем пружинная плита выполнена составной по длине.

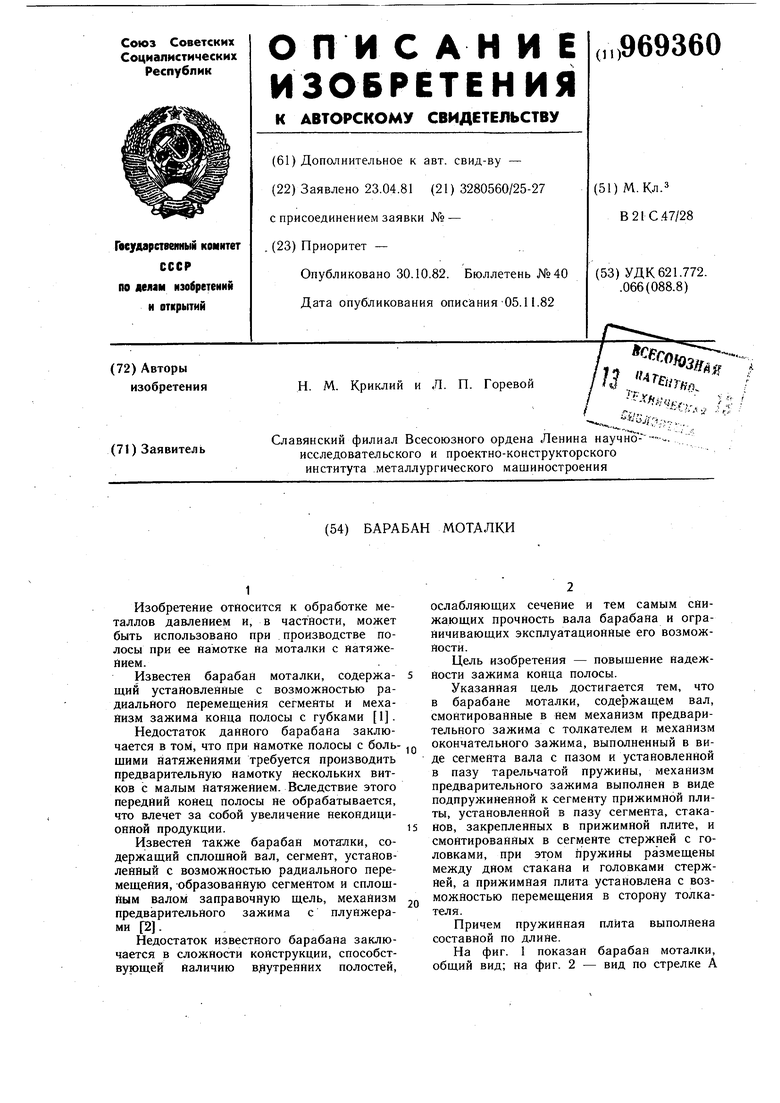

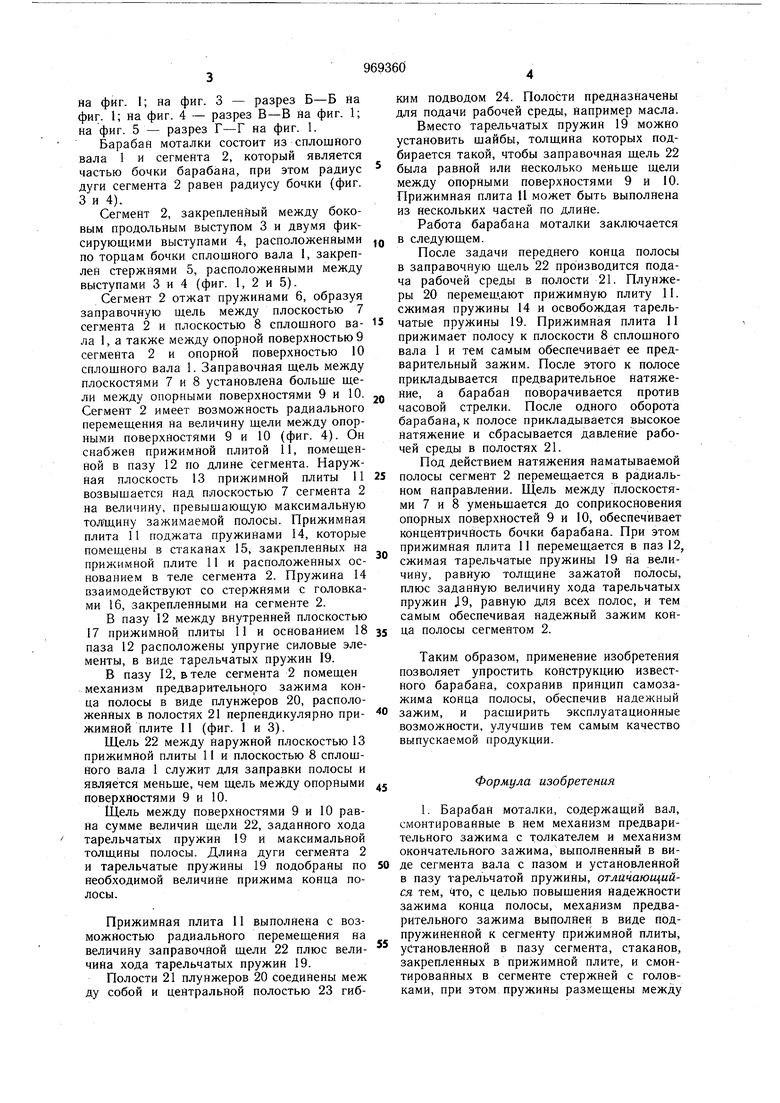

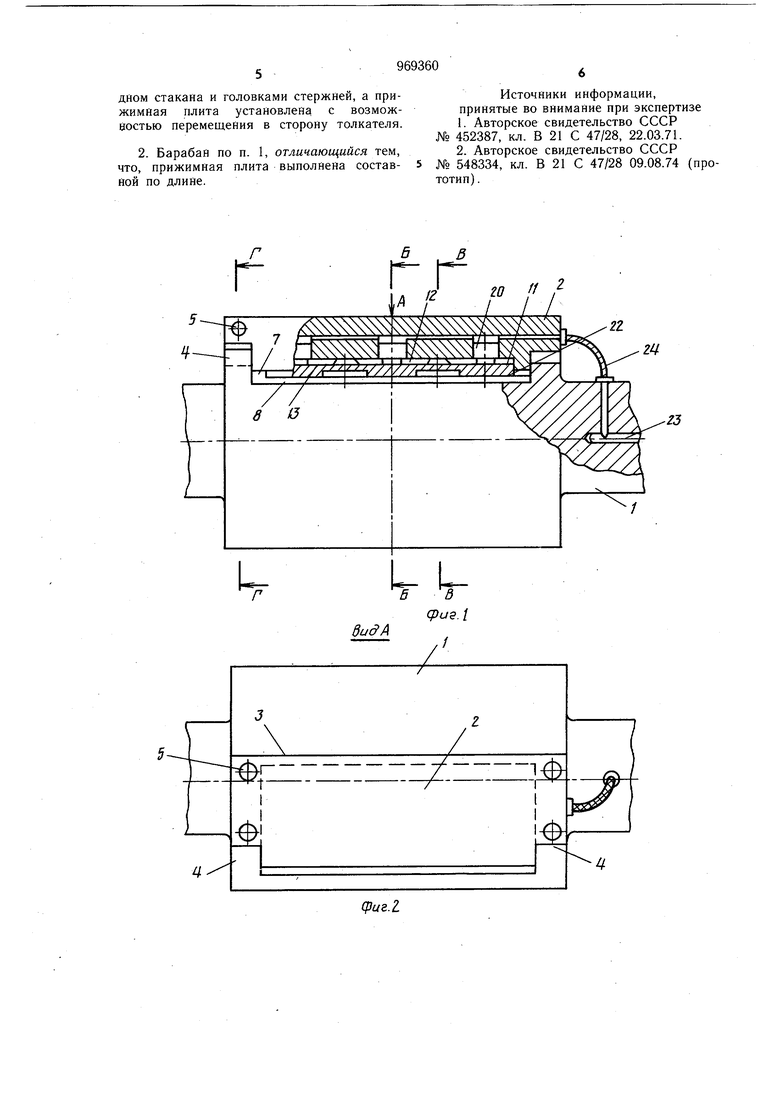

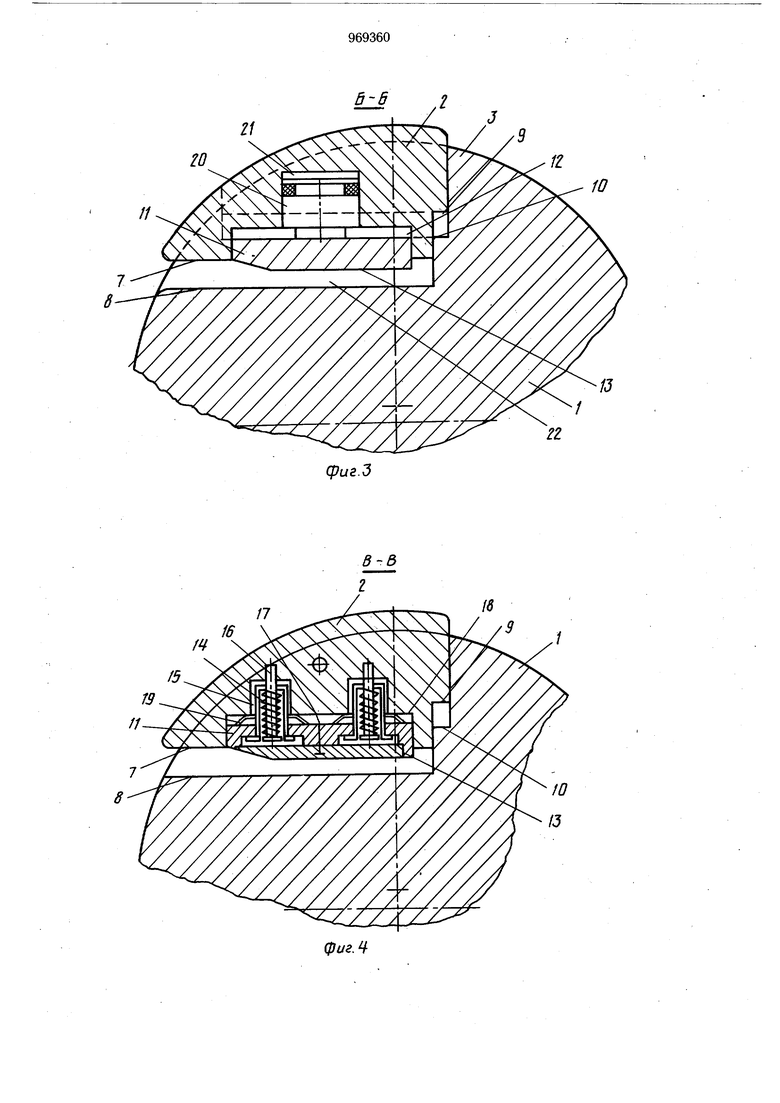

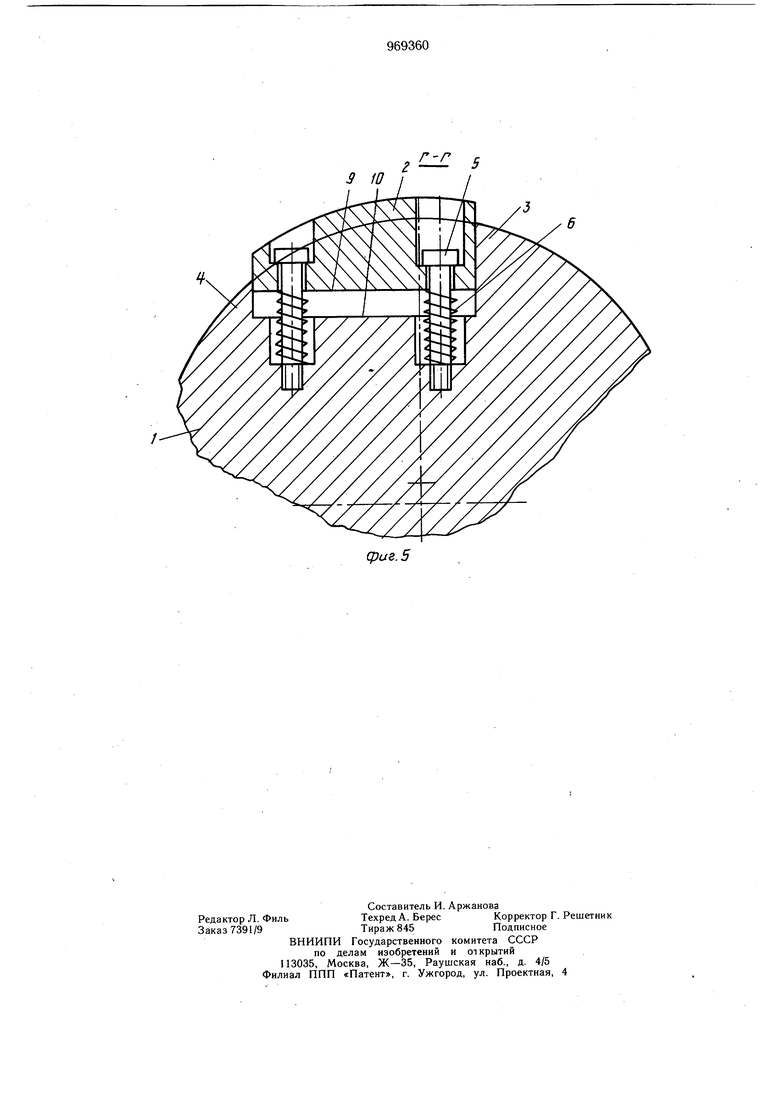

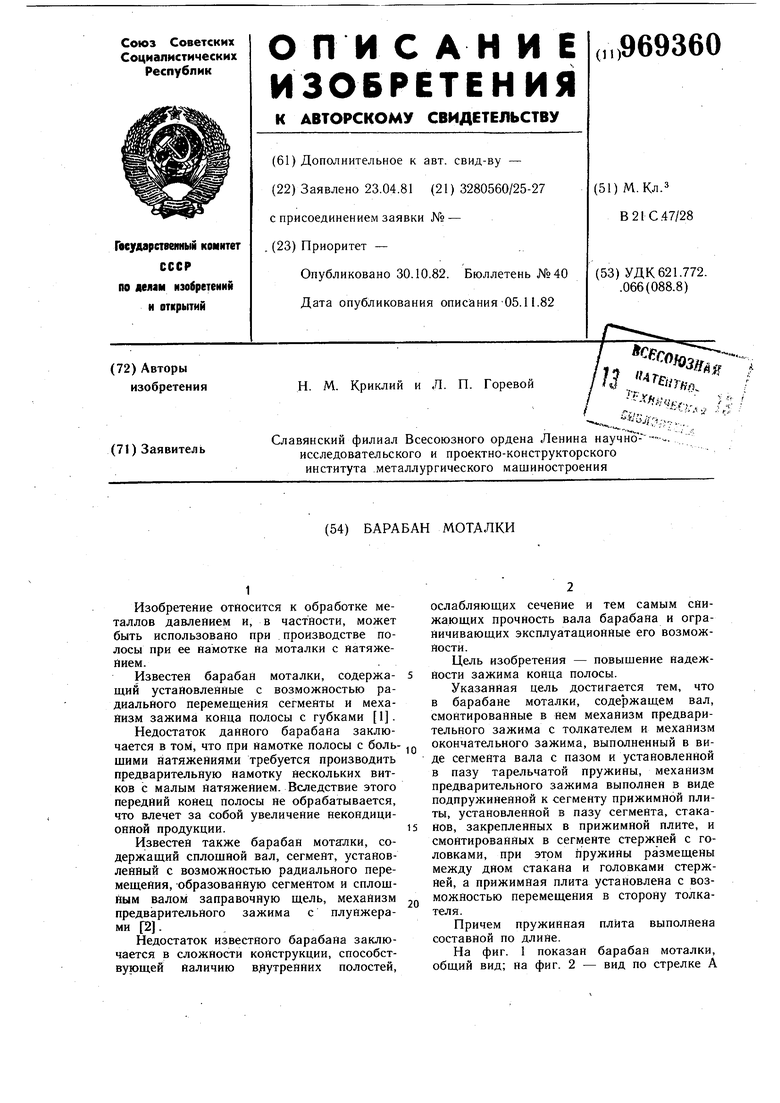

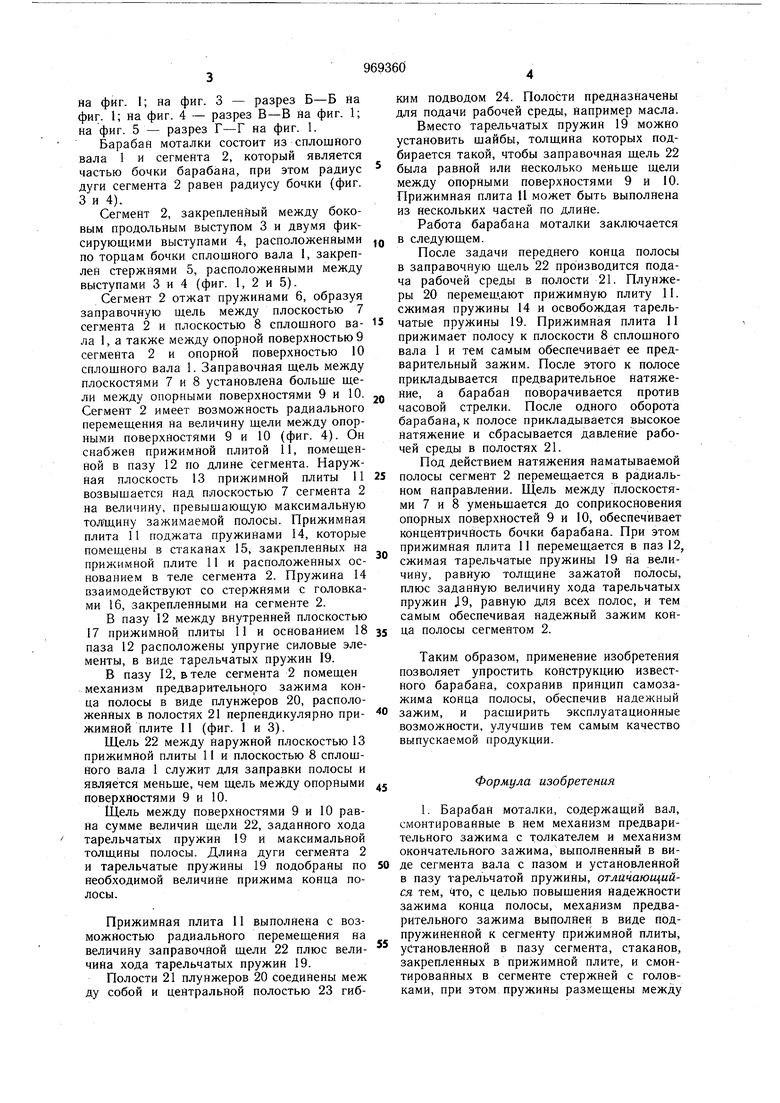

На фиг. 1 показан барабан моталки, общий вид; на фиг. 2 - вид по стрелке А

на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1; на фиг. 5 - разрез Г-Г на фиг. 1.

Барабан моталки состоит из сплошного вала 1 и сегмента 2, который является частью бочки барабана, при этом радиус дуги сегмента 2 равен радиусу бочки (фиг. 3 и 4).

Сегмент 2, закрепленный между боковым продольным выступом 3 и двумя фиксирующими выступами 4, расположенными по торцам бочки сплошного вала 1, закреплен стержнями 5, расположенными между выступами 3 и 4 (фиг. 1, 2 и 5).

Сегмент 2 отжат пружинами 6, образуя заправочную шель между плоскостью 7 сегмента 2 и плоскостью 8 сплошного вала 1, а также между опорной поверхностью 9 сегмента 2 и опорной поверхностью 10 сплошного вала 1. Заправочная щель между плоскостями 7 и 8 установлена больше шели между опорными поверхностями 9 и 10. Сегмент 2 имеет возможность радиального перемещения на величину щели между опорными поверхностями 9 и 10 (фиг. 4). Он снабжен прижимной плитой 11, помещенной в пазу 12 но длине сегмента. Наружная плоскость 13 прижимной плиты 11 возвышается над плоскостью 7 сегмента 2 на величину, превыщающую максимальную толщину зажимаемой полосы. Прижимная плита 11 поджата пружинами 14, которые помещены в стаканах 15, закрепленных на прижимной плите 11 и расположенных основанием в теле сегмента 2. Пружина 14 взаимодействуют со стержнями с головками 16, закрепленными на сегменте 2.

В пазу 12 между внутренней плоскостью 17 прижимной плиты 11 и основанием 18 паза 12 расположены упругие силовые элементы, в виде тарельчатых пружин 19.

В пазу 12, в теле сегмента 2 помешен механизм предварительного зажима конца полосы в виде плунжеров 20, расположенных в полостях 21 перпендикулярно прижимной плите 11 (фиг. 1 и 3).

Щель 22 между наружной плоскостью 13 прижимной плиты 11 и плоскостью 8 сплощного вала 1 служит для заправки полосы и является меньше, чем щель между опорными поверхностями 9 и 10.

Щель между поверхностями 9 и 10 равна сумме величин щели 22, заданного хода тарельчатых пружин 19 и максимальной толщины полосы. Длина дуги сегмента 2 и тарельчатые пружины 19 подобраны по необходимой величине прижима конца полосы.

Прижимная плита 11 выполнена с возможностью радиального перемещения на величину заправочной щели 22 плюс величина хода тарельчатых пружин 19.

Полости 21 плунжеров 20 соединены меж ду собой и центральной полостью 23 гибким подводом 24. Полости предназначены для подачи рабочей среды, например масла.

Вместо тарельчатых пружин 19 можно установить шайбы, толщина которых подбирается такой, чтобы заправочная щель 22 была равной или несколько меньще щели между опорными поверхностями 9 и 10. Прижимная плита 11 может быть выполнена из нескольких частей по длине.

Работа барабана моталки заключается в следующем.

После задачи переднего конца полосы в заправочную щель 22 производится подача рабочей среды в полости 21. Плунжеры 20 перемеа.ают прижимную плиту П. сжимая пружины 14 и освобождая тарельчатые пружины 19. Прижимная плита И прижимает полосу к плоскости 8 сплощного вала 1 и тем самым обеспечивает ее предварительный зажим. После этого к полосе прикладывается предварительное натяжение, а барабан поворачивается против часовой стрелки. После одного оборота барабана,к полосе прикладывается высокое натяжение и сбрасывается давление рабочей среды в полостях 21.

Под действием натяжения наматываемой полосы сегмент 2 перемещ-ается в радиальном направлении. Щель между плоскостями 7 и 8 уменьшается до соприкосновения опорных поверхностей 9 и 10, обеспечивает концентричность бочки барабана. При этом прижимная плита 11 перемещается в паз 12, сжимая тарельчатые пружины 19 на величину, равную толщине зажатой полосы, плюс заданную величину хода тарельчатых пружин J9, равную для всех полос, и тем самым обеспечивая надежный зажим конца полосы сегментом 2.

Таким образом, применение изобретения позволяет упростить конструкцию известного барабана, сохранив принцип самозажима конца полосы, обеспечив надежный зажим, и расширить эксплуатационные возможности, улучшив тем самым качество выпускаемой продукции.

Формула изобретения

I. Барабан моталки, содержащий вал, смонтированные в нем механизм предварительного зажима с толкателем и механизм окончательного зажима, выполненный в виде сегмента вала с пазом и установленной в пазу тарельчатой пружины, отличающийся тем, что, с целью повыщения надежности зажима конца полосы, механизм предварительного зажима выполнен в виде подпружиненной к сегменту прижимной плиты, установленной в пазу сегмента, стаканов, закрепленных в прижимной плите, и смонтированных в сегменте стержней с головками, при этом пружины размещены между

дном стакана и головками стержней, а прижимная плита установлена с возможностью перемещения в сторону толкателя.

$$$ $ S$$S$$$

-ysss STT.

. , } ., . , J , , , ,I.S , , 7 J ,, /г. 4-

//А V//Y//T - - //Y.

Источники информации, принятые во внимание при экспертизе

№ 548334, кл. В 21 С 47/28 09.08.74 (прототип).

L1 Б дидА U Т cpus.l

Сриг.д

/7

16

/Ч

15

фиг.Ч

(О /J 3

(риг. 5 W

Авторы

Даты

1982-10-30—Публикация

1981-04-23—Подача