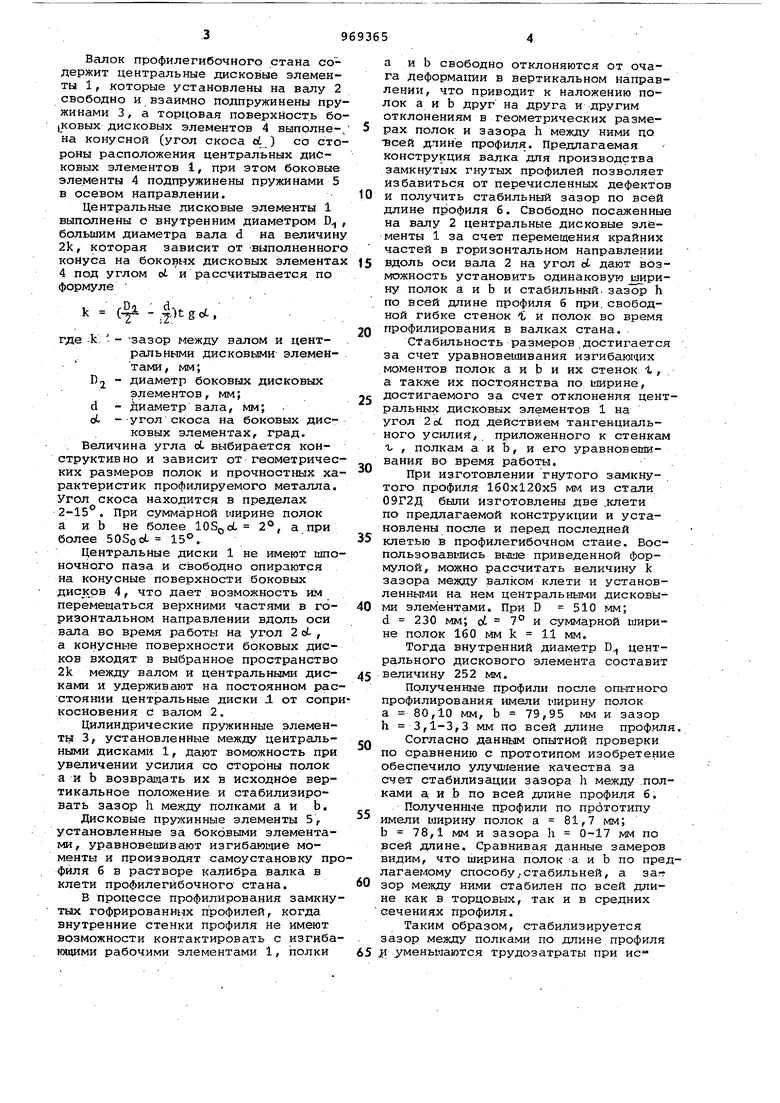

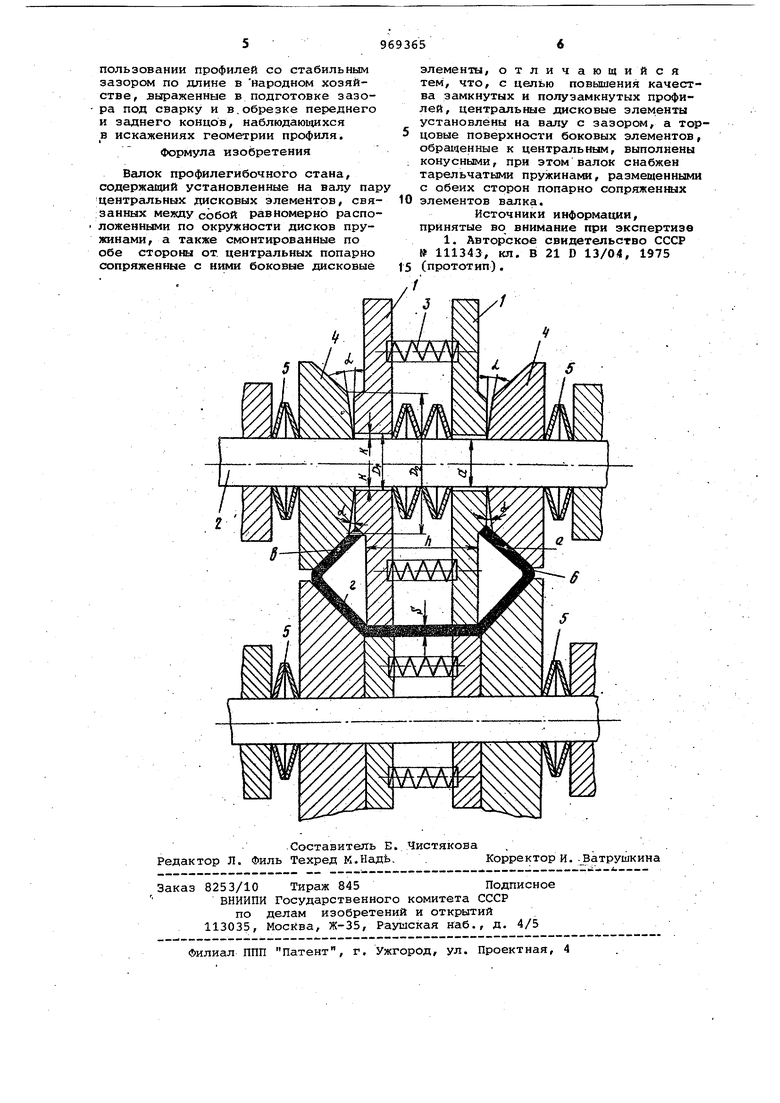

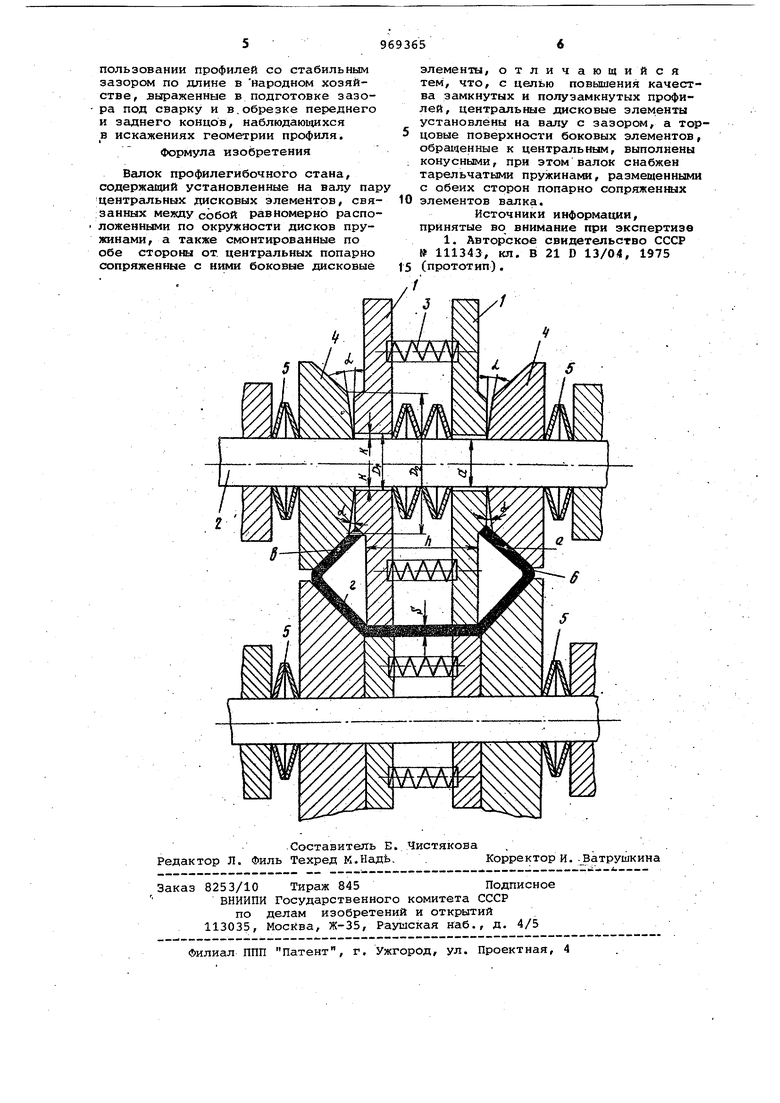

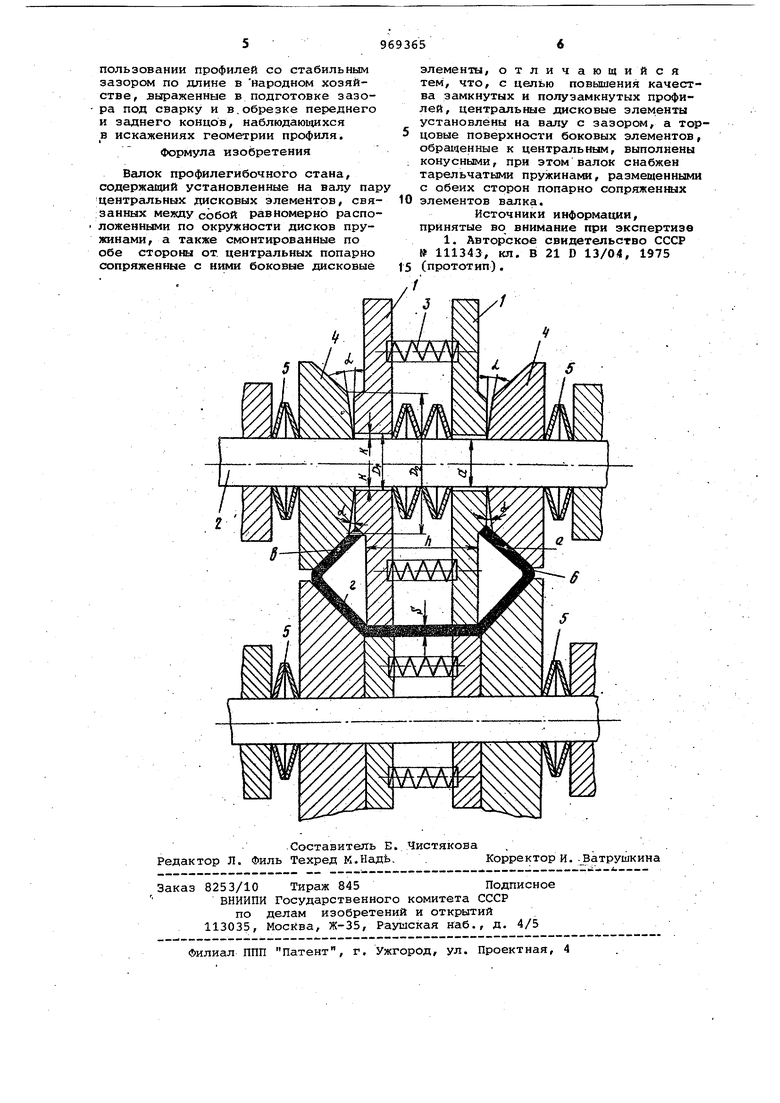

(54) ВАЛОК ПРОФИЛЕГИБОЧНОГО СТАНА i Изобретение относится к обработ:ке металлов давлением и предназначеi Но для использования при производстве гнутых профилей проката, а именнр при изготовлении конструкщШ профилегибочных валков в закрытых калибрах, для производства гнутых замкнутых профилей проката и др. Производство замкнутых профилей проката связано с трудностями получения стабильного зазора между полками по Длине заготовки. j При производстве замкнутых гнутых профилей проката свободные горизонтальные полки имеют тенденцию отклоняться от постоянных размеров, а .зазор между ними имеет отклонение по ширине, что в конечном счете приводит к нестабильности конечного раз мера на готовом профиле по всей длине; так как замкнутые профили подвергаются свариванию полок между собой, то зазор должен быть постоянным по всей длине профиля. Известен валок профилегибочного стана, в котором формующие элементы установлены на валу с возможностью осевого перемещения и взаимно подпру жинены пружинами, расположенными равномерно по окружности дисков 1. : Недостатком известного валка является то, что при формовке замкнутых и полузамкнутых профилей вследствие нестабильности ширины исходной заготовки образуется разноширинность полок. Цель изобретения - повышение качества замкнутых и полузамкнутых профилей. Для достижения указанной цели в валке профилегибочного стана, соержащем установленные на валу пару центральных дисковых элементов, свяЗанных между собой равномерно расположенными по окружности дисков пружинами, а также смонтированные по обе стороны от центральных попарно сопряженные с ними боковые дисковые элементы, цёнтралыше дисковые элементы установлены на валу с зазором, а торцовые поверхности боковых элементов, обращенные к центральным, выполнены конусными, при этом валок снабжен тарельчатыми пружргнами, размеменными с обеих сторон попарно сопряженных элементов валка. На чертеже показана клегь с валками профнлегибочного стана, осевое сечение.

Валок профилегибочного стана со держит центральные дисковые элементы 1, которые установлены на валу 2 свободно и взаимно подпружинены пружинами 3, а торцовая поверхность боIковых дисковых элементов 4 выполне-, на конусной (угол скоса о(. ) со стороны расположения центральных дисковых элементов 1, при этом боковые элементы 4 подпружинены пружинами 5 в осевом направлении.

Центральные дисковые элементы 1 выполнены о внутренним диаметром D, большим диаметра вала d на величину 2k, которая зависит от выполненного конуса на боковых дисковых элементах 4 под углом oi и рассчитывается по формуле

rD

k ( - -iHgot

где -k - -зазор между валом и центральными дисковыми элемен тами, мм;

Dj - диаметр боковых дисковых

элементов, мм; d - диаметр вала, мм; cfL --угол скоса на боковых дисковых элементах, град. . Величина угла oL выбирается конструктивно и зависит от геометрических размеров полок и прочностных характеристик профилируемого металла. Угол скоса находится в пределах 2-15. При суммарной мири не полок а и b не более 105доС 2°, а при более SOSooL 15.

Центральные диски 1 не имеют шпоночного паза и свободно опираются на конусные поверхности боковых 4, что дает возможность им переметаться верхними частями в горизонтальном направлении вдоль оси вала во время работы на угол 2 ct , а конусные поверхности боковых дисков входят в выбранное пространство 2k между валом и центральными дисками и удерживают на постоянном расстоянии центральные диски 1 от сопркосновения с валом 2.

Цилиндрические пружинные элементы 3, установленные между центральными дисками 1, дают воможность при увеличении усилия со стороны полок а и Ь возвращать их в исходное вертикальное положение и стабилизировать зазор h между полками аи Ь.

Дисковые пружинные элементы 5, установленные за боковыми элементами, уравновешивают изгибающие моменты и производят самоустановку прфиля 6 в растворе калибра валка в клети профилегибочного стана.

В процессе профилирования замкнутых гофрированнЕ« профилей, когда внутренние стенки профиля не имеют возможности контактировать с изгибающими рабочими элементами 1, полки

а и Ь свободно отклоняются от очага деформации в вертикальном направлении, что приводит к наложению полок а и Ь друг на друга и другим отклонениям в геометрических размерах полок и зазора h между ними по всей дпине профиля. Предлагаемая конструкция валка для производства замкнутых гнутых профилей позволяет избавиться от перечисленных дефектов и получить стабильный зазор по всей длине профиля 6. Свободно посаженные на валу 2 центральные дисковые элементы 1 за счет перемещения крайних частей в горизонтальном направлении вдоль оси вала 2 на угол сИ дают возможность установить одинаковую Щ1рину полок а. и Ь и стабильный, зазор h по всей длине профиля б при. свободной гибка стенок t и полок во время профилирования в валках стана.

стабильность размеров.достигается за счет уравновешивания изгибающих моментов полок а и Ь и их стенок t, а также их постоянства по ширине, достигаемого за счет отклонения центральных дисковых элементов 1 на угол 2ot под действием тангенциального усилий,. приложенного к стенкам г , полкам а и Ь, и его уравновешивания во время работы.

При изготовлении гнутого замкнутого профиля 160x120x5 мм из стали 09Г2Д были изготовлены две ,клети по предлагаемой конструкции и установлены после и перед последней 5 клетью в профилегибочном стане. Воспользовавсшсь выше приведенной формулой, можно рассчитать величину k зазора между валком клети и установленннгли на нем центральными дисковы0 гли элементами. При D 510 мм;

d 230 мм; oi. 7° и суммарной ширине полок 160 мм k 11 мм.

Тогда внутренний диаметр D центрального дискового элемента составит 5 величину 252 мм.

Полученные профили после опытного профилирования имели пирину полок а 80,10 мм, Ь 79,95 мм и зазор h 3,1-3,3 мм по всей длине профиля.

Согласно данным опытной проверки по сравнению с прототипом изобретение обеспечило улучшение качества за счет стабилизации зазора h между .полками а; и .Ь по всей длине профиля 6.

Полученные профили по прототипу имели ширину полок а 81,7 мм;

Ь 78,1 мм и зазора h 0-17 мм по всей длине. Сравнивая данные замеров видим, что ширина полок а и Ь по предлагаемому способу ..стабильней, а заг зор между ними стабилен по всей длине как в торцовых, так и в средних сечениях профиля.

Таким образом, стабилизируется зазор между полками по длине профиля 5 ja уменьшаются трудозатраты при ис

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1992 |

|

RU2015770C1 |

| Валок рабочей клетки профилегибочного стана | 1982 |

|

SU1077680A1 |

| Инструмент профилегибочного стана | 1987 |

|

SU1480921A2 |

| Профилегибочный стан для изготовления неравнополочных профилей | 1987 |

|

SU1459760A1 |

| СПОСОБ ПРОИЗВОДСТВА ГНУТЫХ НЕРАВНОПОЛОЧНЫХ УГОЛКОВ | 1997 |

|

RU2115499C1 |

| Инструмент профилегибочного стана | 1980 |

|

SU912333A1 |

| Рабочая клеть профилегибочного стана | 1977 |

|

SU1022389A1 |

| СПОСОБ ХОЛОДНОГО ПРОФИЛИРОВАНИЯ ДОБОРНЫХ ЭЛЕМЕНТОВ И АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2573460C1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА ПРОСЕЧНЫХ ГНУТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2124409C1 |

| СТАН ДЛЯ ПРОИЗВОДСТВА НЕРАВНОПОЛОЧНЫХ ГНУТЫХ ШВЕЛЛЕРНЫХ ПРОФИЛЕЙ | 1992 |

|

RU2040993C1 |

Авторы

Даты

1982-10-30—Публикация

1980-12-17—Подача