(54) СПОСОБ ИЗВЛЕЧЕНИЯ БАРАБАНА ИЗ РУЛОНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ извлечения барабана из рулона | 1988 |

|

SU1524960A2 |

| Способ рулонирования листовых конструкций | 1983 |

|

SU1147544A1 |

| Устройство для рулонирования сварных листовых конструкций | 1970 |

|

SU446341A1 |

| Способ намотки рулонов | 1973 |

|

SU552128A1 |

| УСТРОЙСТВО ДЛЯ РЕМОНТА СТЕНКИ ВЕРТИКАЛЬНОГО СТАЛЬНОГО РЕЗЕРВУАРА, ИЗГОТОВЛЕННОГО МЕТОДОМ РУЛОНИРОВАНИЯ | 2015 |

|

RU2584709C1 |

| Установка для рулонирования листовых заготовок | 1982 |

|

SU1034811A1 |

| СПОСОБ УПЛОТНЕНИЯ РАСПУШЕННЫХ НАРУЖНЫХ ВИТКОВ ГОРЯЧЕКАТАНЫХ РУЛОНОВ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2311249C2 |

| Способ развертывания рулонов при монтаже | 1981 |

|

SU967741A1 |

| Барабан для рулонирования полотнищ резервуаров | 1978 |

|

SU730409A1 |

| Способ изготовления заготовок днища и кровли | 1982 |

|

SU1026907A1 |

Изобретение относится к способам извлечения барабана из рулона, полученного, преимущественно, процессе сворачивания сварных листовых полотнищ резервуаров, и. может быть использовано также в других случаях, гда рулон получают в результате упругого или упруго-пластического изгиба листового полотнища.

Известен способ извлечения барабана из рулона, при котором после окончания намотки уменьшают диаметр барабана, образуя радиальный зазор между барабаном и поверхностью внутреннего витка tl.

Недостатком указанного способа является необходимость применения .конструктивно сложных барабанов изменяемой геометрии. Указанный недостаток возрастает с увеличением габаритов рулона настолько, что в практике рулонирования сварных полотнищ резервуаров подобные конструкции барабанов применения не нашли.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ извлечения барабана из рулона, полученного упругим или упруго-пластическим изгибом сварного полотнища резервуара, при котором распушнвают рулон в ограниченном пространстве путем вращения барабана в направлении, противоположном направлению навивки, и создают зазор между поверхностями внутреннего витка и барабана. ,

Образование ограниченного пространства вокруг рулона создают путем на10ложения кольцевых бандажей, внутренний диаметр которых больше диаметра свернутого рулона 21.

Недостатком известного способа

15 является необходимость установки на намотанный рулон дополнительной конструкции в виде наружных бандажей, связанных продольным элементом, для ограничения увеличения размера руло20на в заданных пределах и для предохранения рулона от деформсщий в процессе пргрузки и транспортировки в случае неплотного прилегания распушенных витков друг к другу.

25

Цель изобретения - сокращение расхода материалов на упаковку.

Поставленная цель достигается тем, что перед распушиванием конец рулона смещают в направлении намотки

30 и прикрепляют к предыдущему витку.

Смещение конца рулона может быть выполнено предварительным поворотом барабана с рулоном на необходимый угол в направлении, противоположном направлению намотки, при неподвижно зафиксированном конце рулона.

Кроме того, для повышения жесткости распушивание производят до достижения рулоном необходимой плотности, посл чего начало рулона соединяют с последующим витком.

Необходимое смещение конца рулона можно также получить во время распушивания, для чего прикрепляют конец рулона к предыдущему витку соединением, допускающим необходимую сдвижку.

Таким образом, ограниченное пространство для распушивания рулона, обеспечивающее необходимый зазор для извлечения барабана, и необходимая плотность витков рулона после распушивания создаются без использования дополнительной конструкции в виде бандажей и связывающих их продольных элементов. Это обеспечивает сокращение расхода материалов на упаковку рулона.

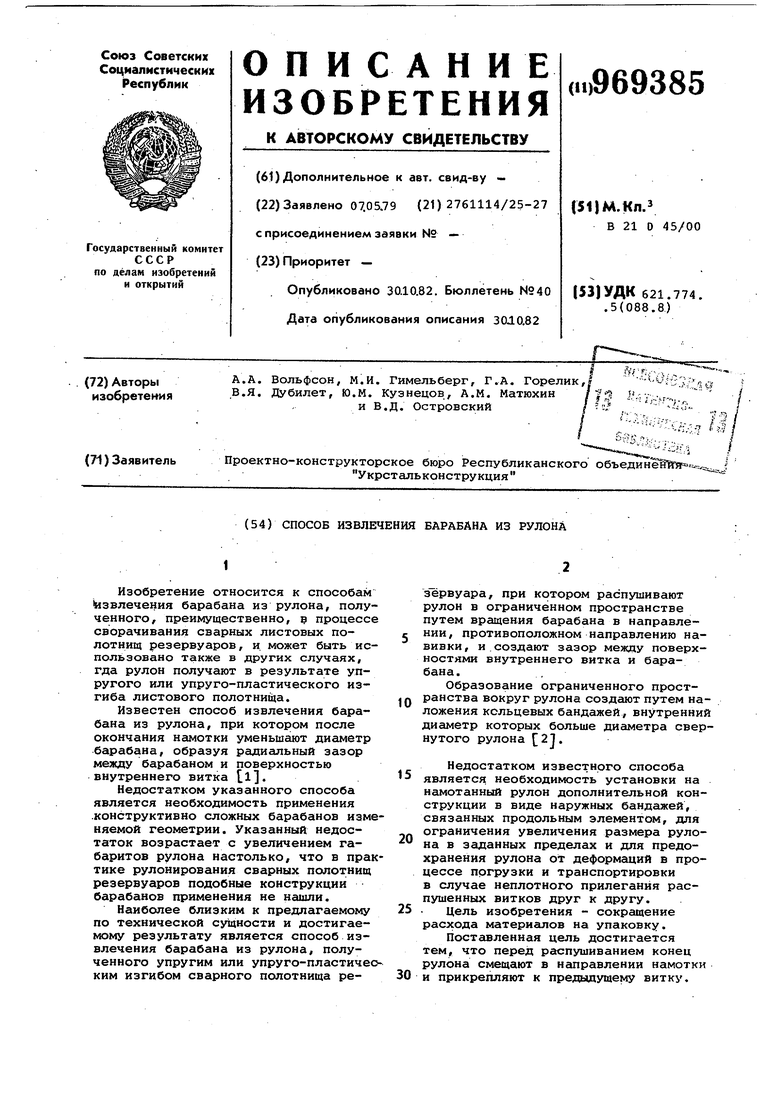

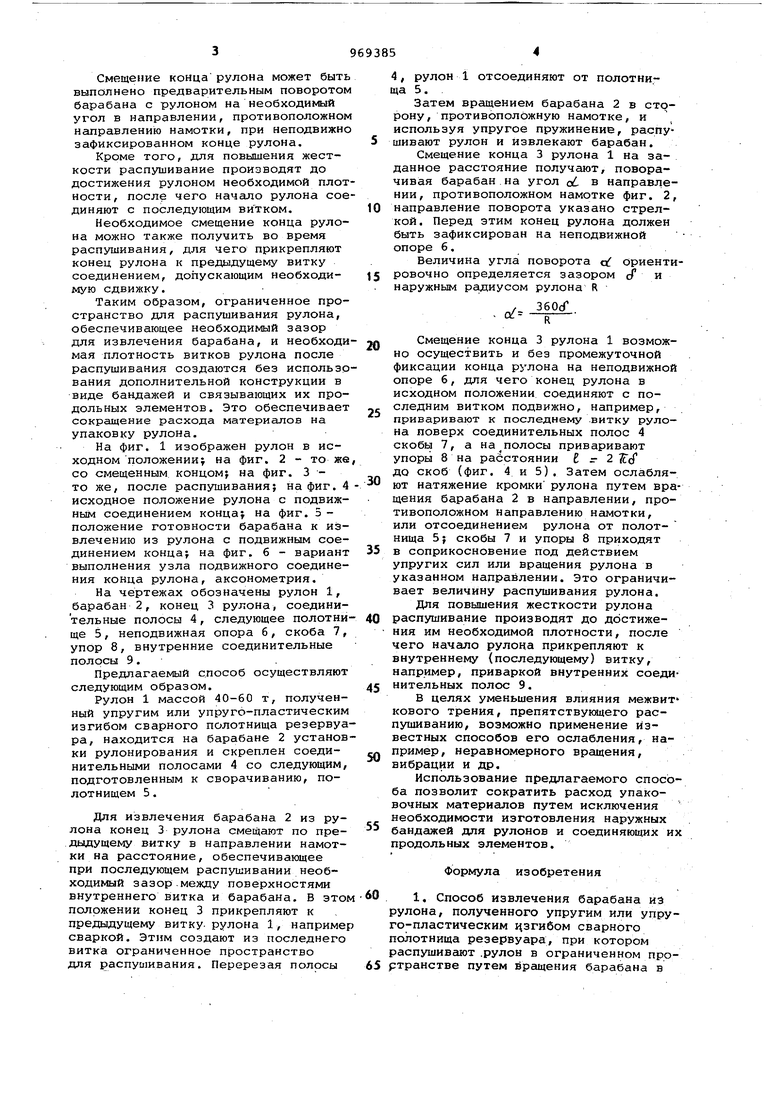

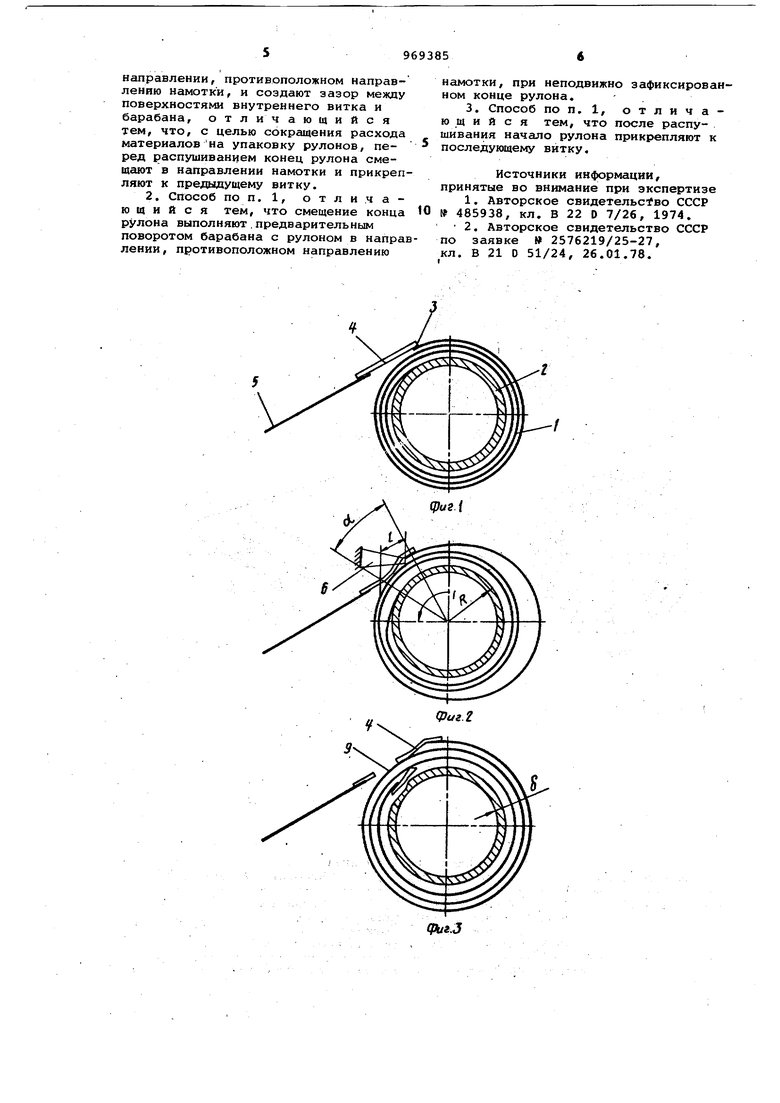

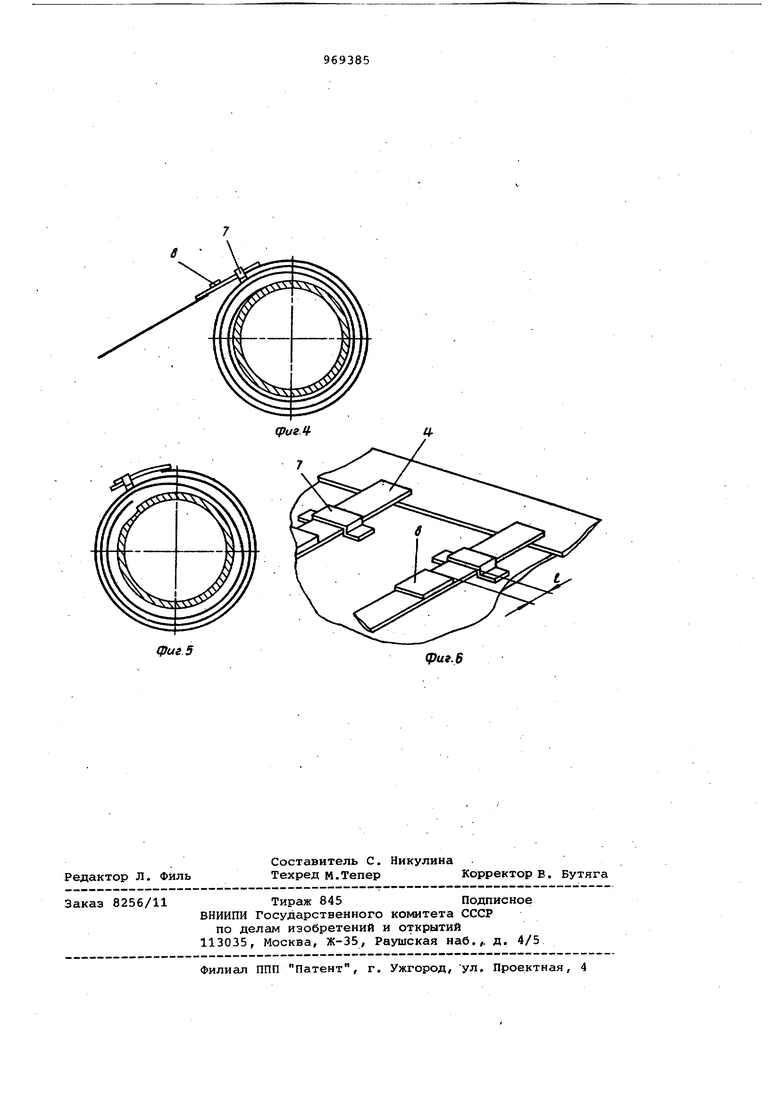

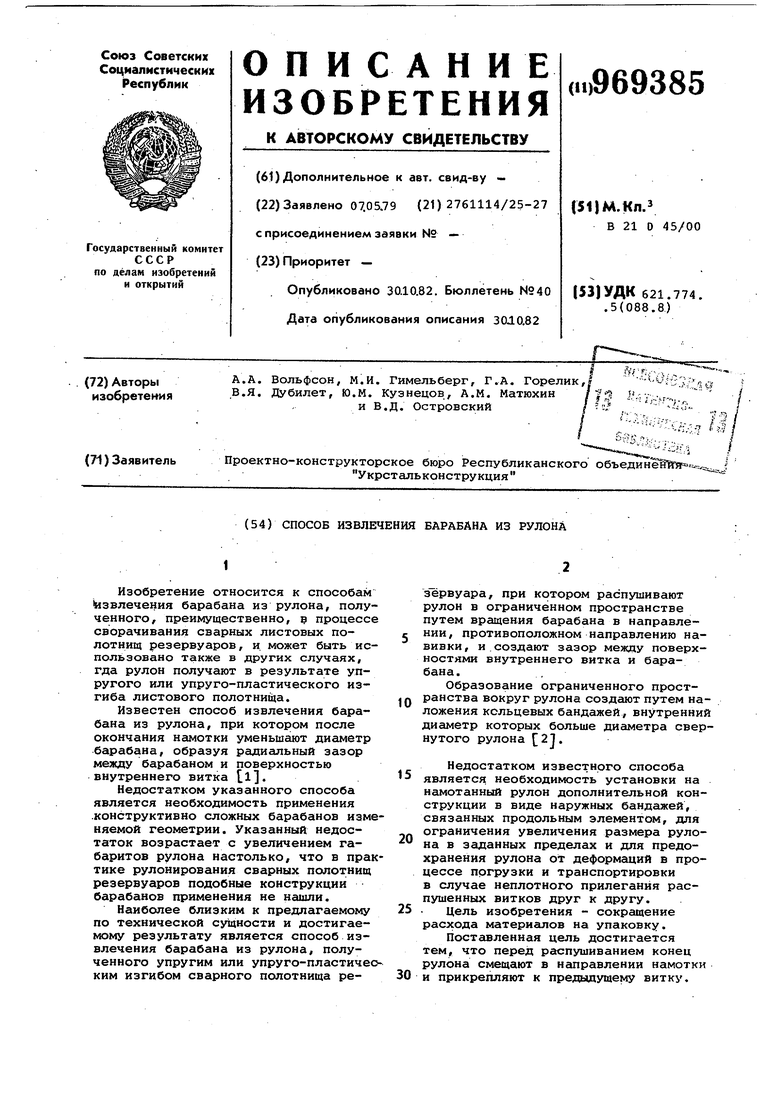

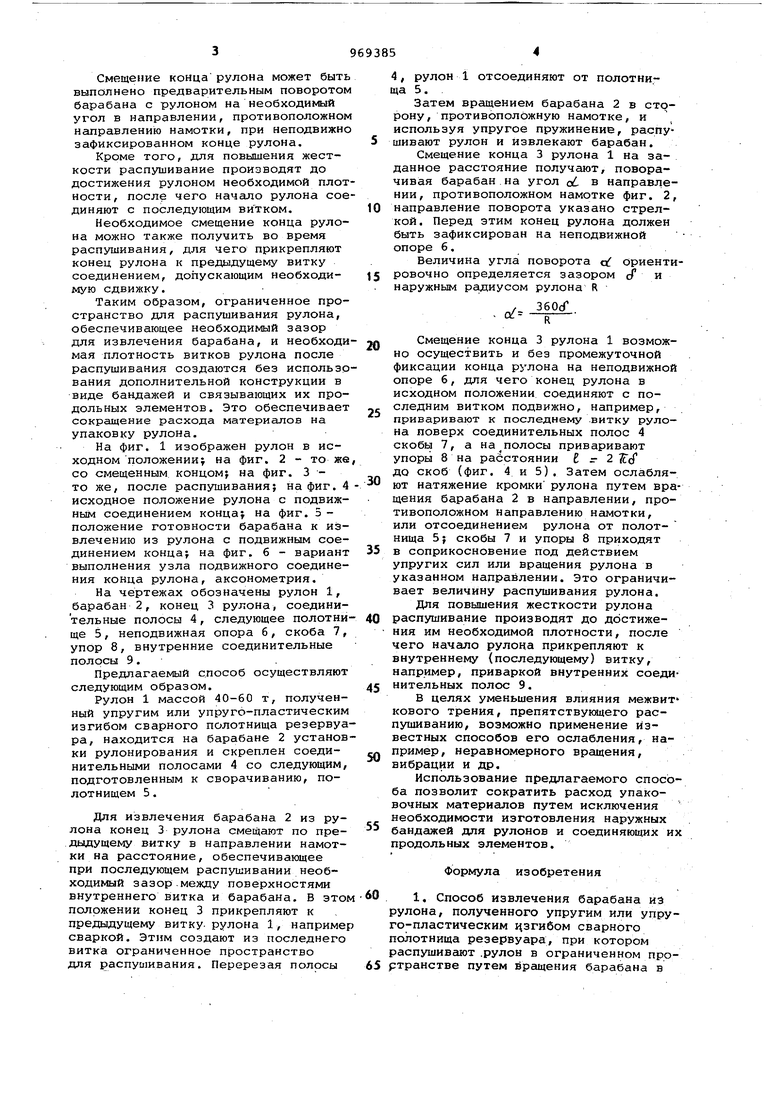

На фиг. 1 изображен рулон в исходном положении j на фиг. 2 - то же со смещенным концом; на фиг. 3 то же, после распушивания; на фиг. 4 исходное положение рулона с подвижным соединением конца; на фиг. 5 положение готовности барабана к извлечению из рулона с подвижным соединением конца; на фиг. б - вариант выполнения узла подвижного соединения конца рулона, аксонометрия.

На чертежах обозначены рулон 1, барабан 2, конец 3 рулона, соединительные полосы 4, следующее полотнище 5, неподвижная опора б, скоба 7, упор 8, внутренние соединительные полосы 9.

Предлагаемый способ осуществляют следующим образом.

Рулон 1 массой 40-60 т, полученный упругим или упруго-пластическим изгибом сварного полотнища резервуара, находится на барабане 2 установки рулонирования и скреплен соединительными полосами 4 со следующим, подготовленным к сворачиванию, полотнищем 5.

Для извлечения барабана 2 из рулона конец 3 рулона смещают по предыдущему витку в направлении намотки на расстояние, обеспечивающее при последующем распушивании необходимый зазор.между поверхностями внутреннего витка и барабана. В этом положении конец 3 прикрепляют к предыдущему витку, рулона 1, например сваркой. Этим создают из последнего витка ограниченное пространство для распушивания. Перерезая полосы

4, рулон 1 отсоединяют от полотнища 5 .

Затем вращением барабана 2 в сторону, противоположную намотке, и используя упругое пружинение, распушивают рулон и извлекают барабан.

Смещение конца 3 рулона 1 на заданное расстояние получают, поворачивая барабан на угол oi в направлении, противоположном намотке фиг. 2 направление поворота указано стрелкой. Перед этим конец рулона должен быть зафиксирован на неподвижной опоре 6.

Величина угла поворота of ориентировочно определяется зазором сГ и наружным радиусом рулона R

ЗбОсГ

Смещение конца 3 рулона 1 возможно осуществить и без промежуточной фиксации конца рулона на неподвижной опоре 6, для чего конец рулона в исходном положении соединяют с последним витком подвижно, например, приваривают к последнему .витку рулона поверх соединительных полос 4 скобы 7, а на полосы приваривают упоры 8 на расстоянии i 2 Tc(f до скоб (фиг. 4 и 5). Затем ослабляют натяжение кромки рулона путем вращения барабана 2 в направлении, противоположном направлению намотки, или отсоединением рулона от полотнища 5; скобы 7 и упоры 8 приходят

в соприкосновение под действием упругих сил или вращения рулона в указанном направлении. Это ограничивает величину распушивания рулона, для повышения жесткости рулона

распушивание производят до достижения им необходимой плотности, после чего начало рулона прикрепляют к внутреннему (последующему) витку, например, приваркой внутренних соединительных полос 9.

В целях уменьшения влияния межвит кового трения, препятствукидего распушиванию, возможно применение известных способов его ослабления, например, неравномерного вращения, вибрации и др.

Использование предлагаемого способа позволит сократить расход упаковочных материалов путем исключения необходимости изготовления наружных

бандажей для рулонов и соединяющих их продольных элементов.

Формула изобретения

направлении, противоположном направлению намотки, и создают зазор между поверхностями внутреннего витка и барабана, отличающийся тем, что, с целью сокращения расхода материаловна упаковку рулонов, перад распушиванцем конец рулона смещают в направлении намотки и прикрепляют к предыдущему витку.

2, Способ по п. 1, отличающийся тем, что смещение конца рулона выполняют.предварительным поворотом барабана с рулоном в направлении , противоположном направлению

намотки, при неподвижно зафиксированном конце рулона.

3, Способ по п. 1, отличающийся тем, что после распу- . шивания начало рулона прикрепляют к последующему витку.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-10-30—Публикация

1979-05-07—Подача