Изобретение относится к обработке металлов давлением, в частности к оборудованию для изготовления деталей типа втулок из листового металла.

Известна установка для изготовления деталей типа втулок из металлической ленты, содержащая устройство для резки ленты на заготовки и устройство для гибки полученных заготовок с получением втулок и калибровки 1 .

Недостатком известной установки является низкая ее производительность.

Известна также линия для изготовления деталей типа втулок, содержащая устройства для калибровки, образования фаски, отрезки ленты и ее свертки, а также последовательно установленные устройства фосфатирования втулок, их калибровки и химикотермической обработки С 23.

Недостатком известной линии является низкая производительность, так как в ее состав входит оборудование для шлифования торцов втулок и образования фасок на них, обладающее более низкой производительностью, чем оборудование для штамповки и химико-термической обработки.

Цель изобретения - повышение производительности работы линии.

Для достижения указанной цели в линии для изготовления деталей типа втулок, содержащей устройства для калибровки, образования фаски, отрезки ленты и ее свертки, а также последовательно установленные устрой-i ства фосфатирования втулок, их ка10либровки и химико-термической обработки, устройство дпя калибровки совмещено с устройством для образования фаски и расположено перед устройством для отрезки ленты и ее свертки.

15

При Э.ТОМ устройство для калибровки ленты и образования фаски на ней выполнено в виде последовательно установленных роликовых волок.

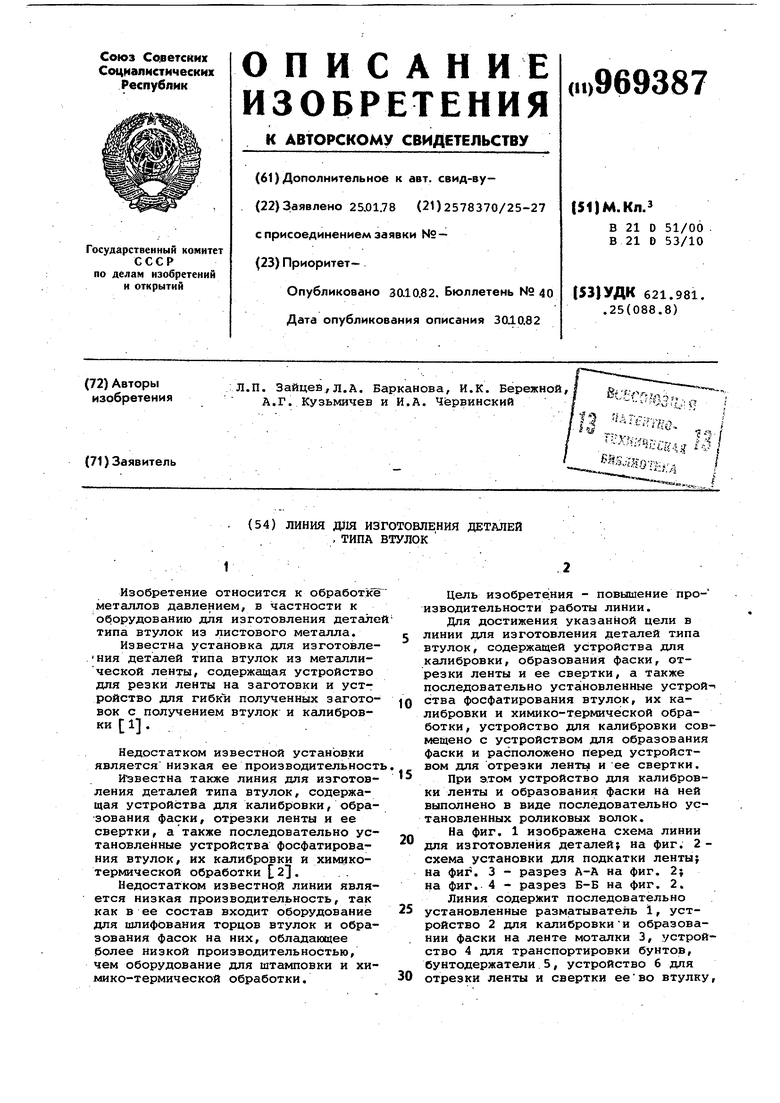

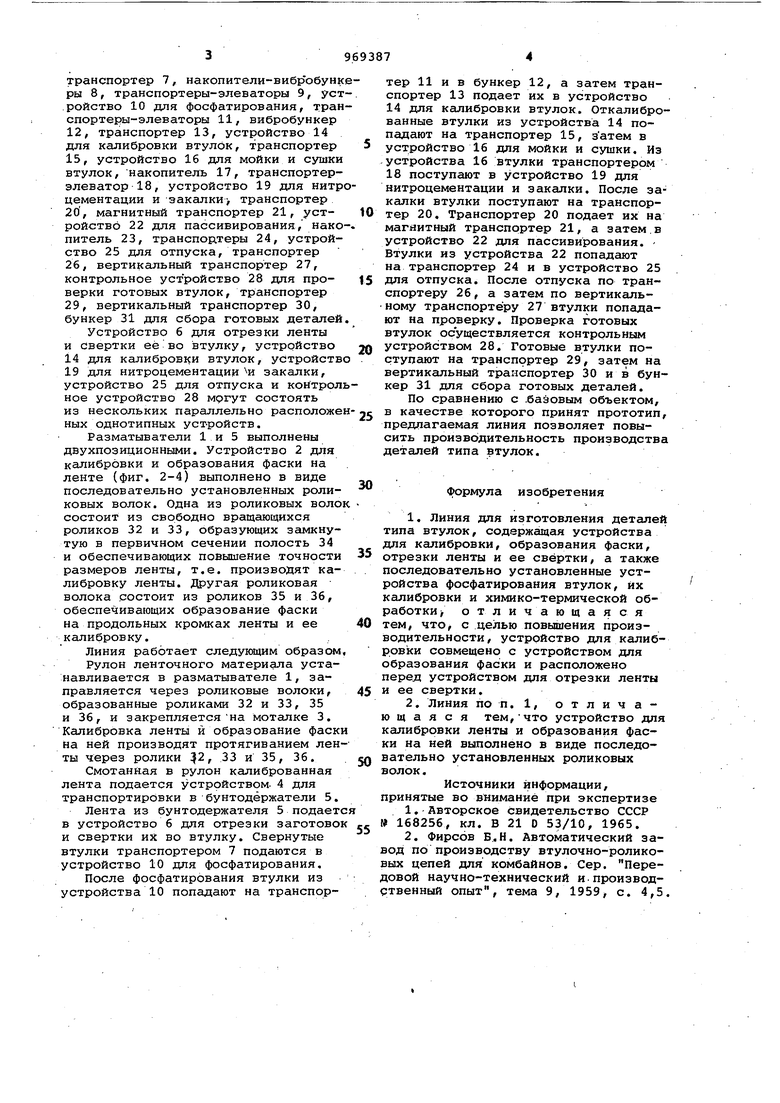

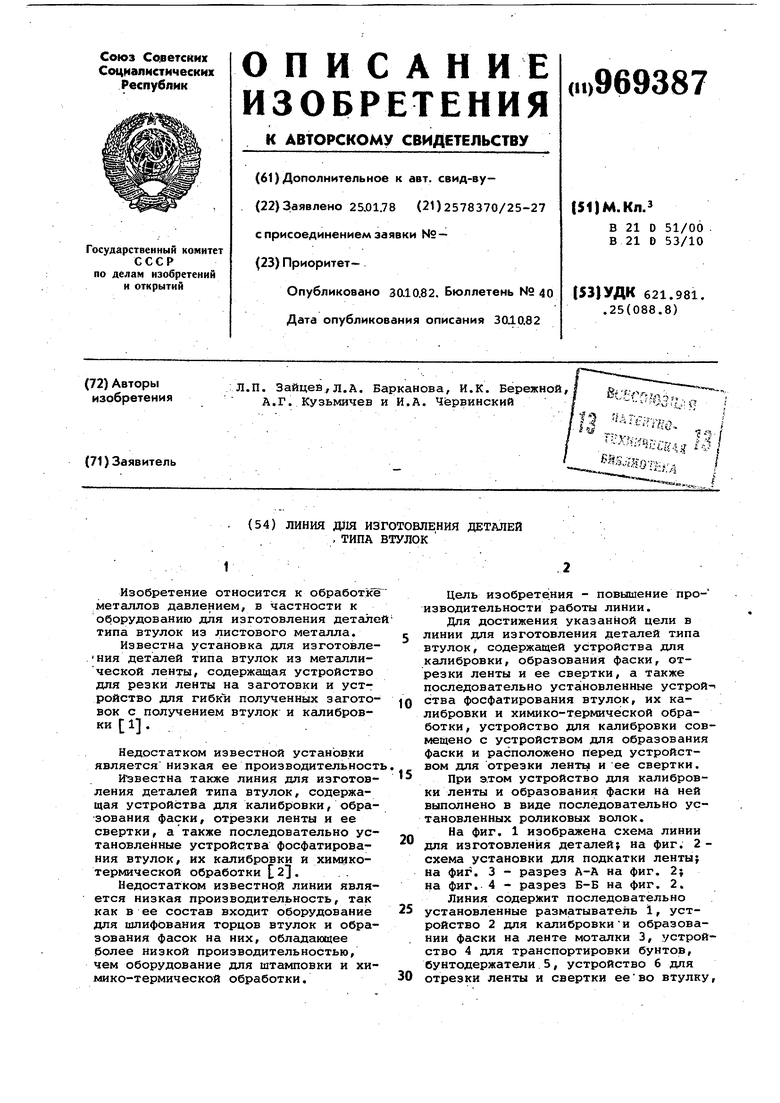

На фиг. 1 изображена схема линии

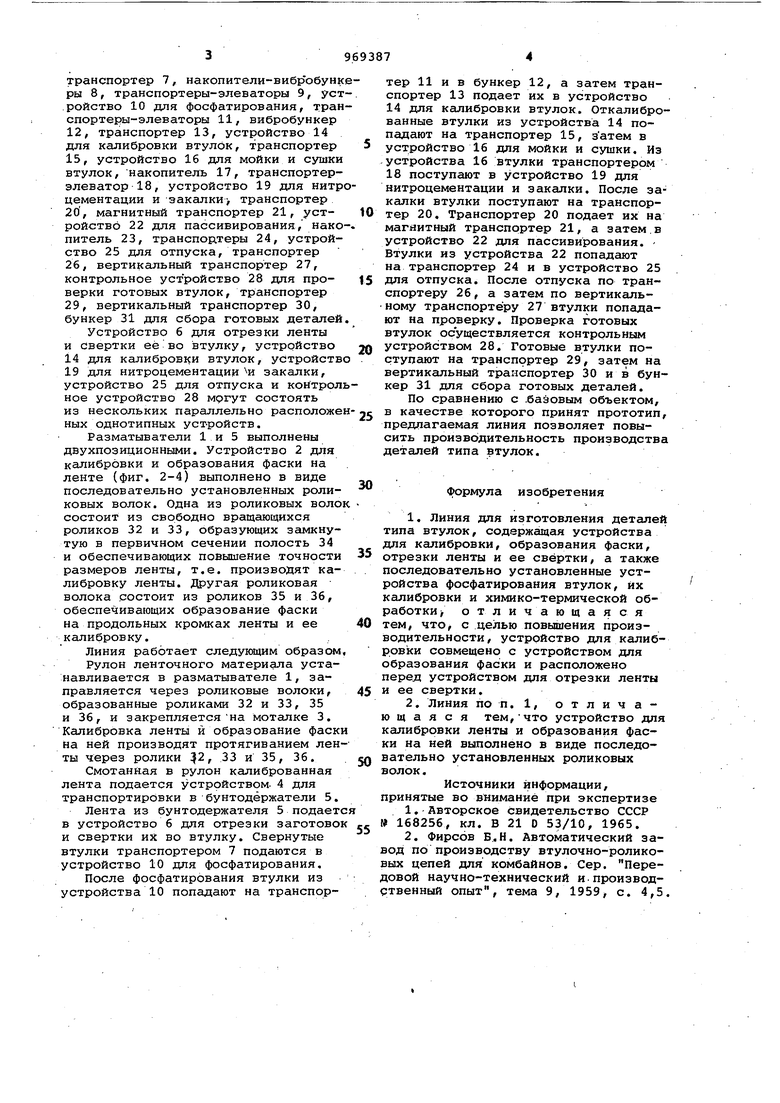

20 для изготовления деталей; на фиг. 2схема установки для подкатки ленты; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б-Б на фиг. 2.

Линия содержит последовательно 25 установленные разматыватель 1, устройство 2 для калибровкиИ образовании фаски на ленте моталки 3, устройство 4 для транспортировки бунтов, бунтодержатели 5, устройство 6 для

30 отрезки ленты и свертки еево втулку.

транспортер 7, накопители-вибробункеры 8, транспортеры-элеваторы 9, уст.ройство 10 для фосфатирования, транспортеры-элеваторы 11, вибробункер 12, транспортер 13, устройство 14 для калибровки втулок, транспортер 15, устройство 16 для мойки и сушки втулок, накопитель 17, транспортерэлеватор 18, устройство 19 для нитроцементации и закалки транспортер 20, магнитный транспортер 21, устройство 22 для пассивирования, накопитель 23, транспор.теры 24, устройство 25 для отпуска, транспортер 26, вертикальный транспортер 27, контрольное устройство 28 для проверки готовых втулок, транспортер 29, вертикальный транспортер 30, бункер 31 для сбора готовых деталей.

Устройство 6 для отрезки ленты и свертки еёво втулку, устройство 14 для калибровки втулок, устройство 19 для нитроцементации и закалки, устройство 25 для отпуска и контрольное устройство 28 могут состоять из нескольких параллельно расположен ных однотипных устройств.

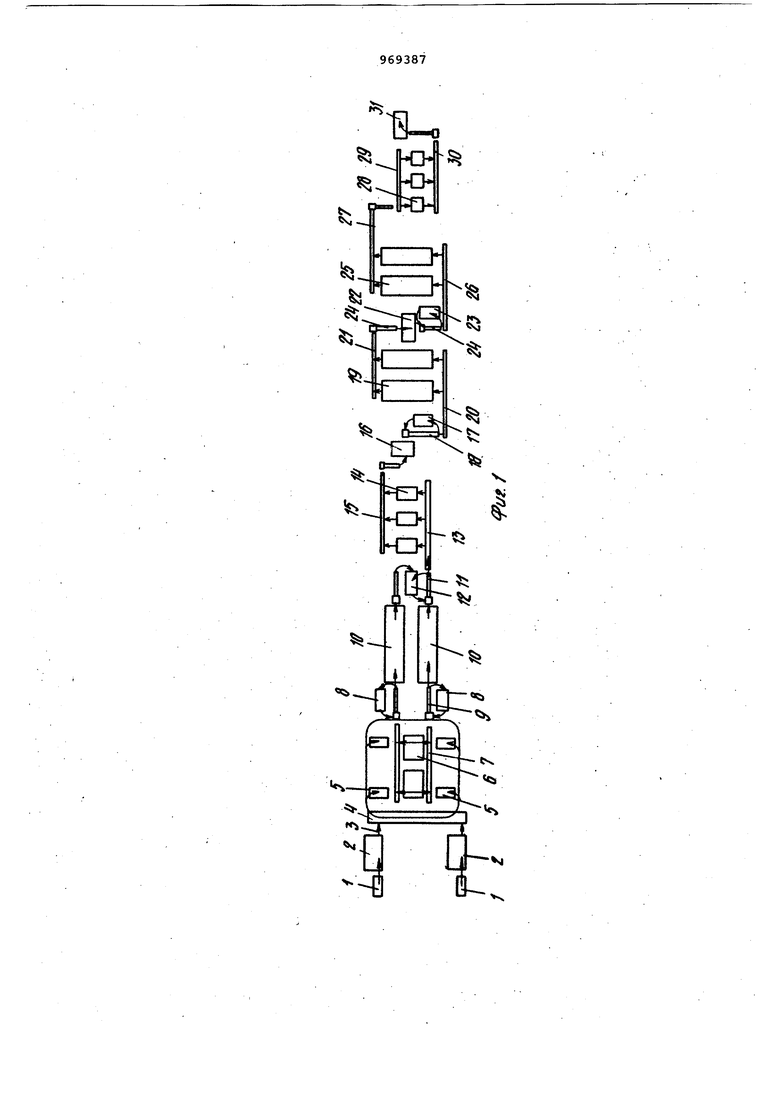

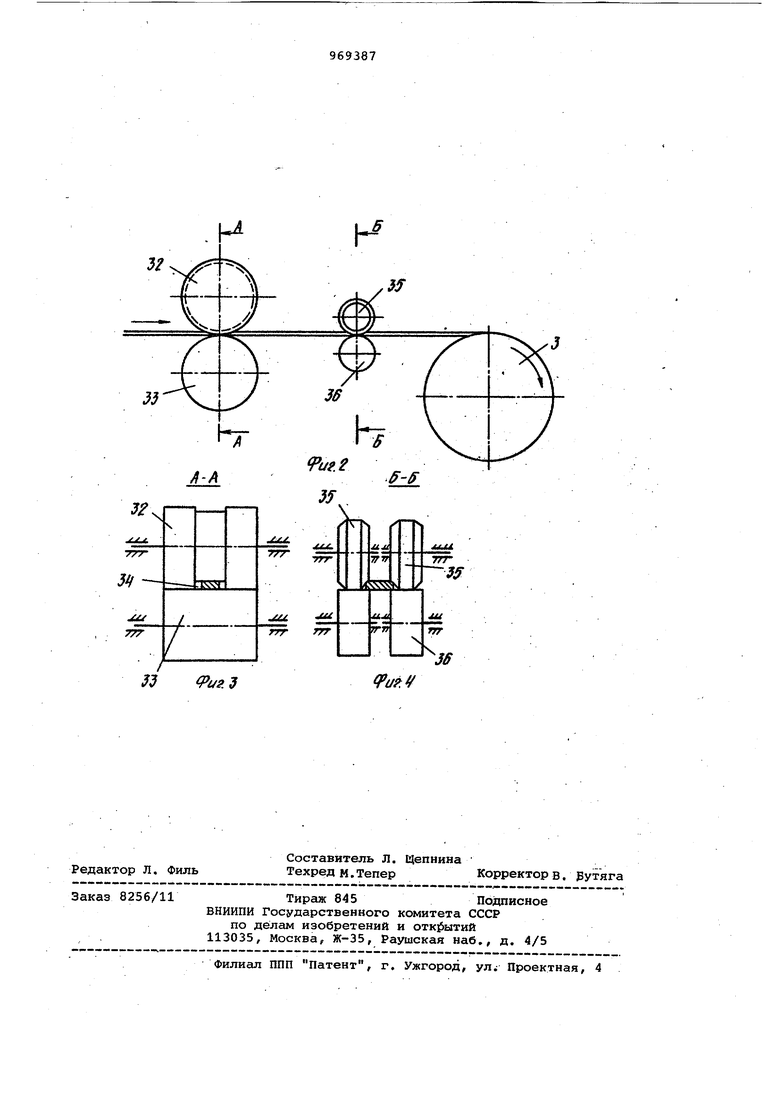

Разматыватели 1 и 5 выполнены двухпозиционными. Устройство 2 для калибровки и образования фаски на ленте (фиг, 2-4) выполнено в виде последовательно установленных роликовых волок. Одна из роликовых волок состоит из свободно вращающихся роликов 32 и 33, образующих замкнутую в первичном сечении полость 34 и обеспечивающих повышение точности размеров ленты, т.е. производят калибровку ленты. Другая роликовая волока состоит из роликов 35 и 36, обеспечивающих образование фаски на продольных кромках ленты и ее калибровку.

Линия работает следукяцим образом.

Рулон ленточного материала устанавливается в разматывателе 1, заправляется через роликовые волоки, образованные роликами 32 и 33, 35 и 36, и закрепляетсяна моталке 3. Калибровка ленты и образование фаски на ней производят протягиванием ленты через ролики 2, 33 и 35, 36.

Смотанн:ая в рулон калиброванная лента подается устройством- 4 для транспортировки в бунтодёржатели 5.

Лента из бунтодержателя 5 подаетс в устройство 6 для отрезки заготовок и свертки их во втулку. Свернутые втулки транспортером 7 подаются в устройство 10 для фосфатирования.

После фосфатирования втулки из устройства 10 попадают на транспортер 11 и в бункер 12, а затем транспортер 13 подает их в устройство 14 для калибровки втулок. Откалиброванные втулки из устройства 14 попадают на транспортер 15, затем в устройство 16 для мойки и сушки. Из -устройства 16 втулки транспортером 18 поступают в устройство 19 для нитроцементации и закалки. После закалки втулки поступают на транспортер 20. Транспортер 20 подает их на магнитный транспортер 21, а затем в устройство 22 для пассивирования. Втулки из устройства 22 попадают на транспортер 24 и в устройство 25 для отпуска. После отпуска по транспортеру 26, а затем по вертикальному транспортеру 27 втулки попадают на проверку. Проверка готовых втулок осуществляется контрольным устройством 28. Готовые втулки поступают на транспортер 29, затем на вертикальный транспортер 30 и в бункер 31 для сбора готовых деталей.

По сравнению с .базовым объектом, в качестве которого принят прототип, предлагаемая линия позволяет повысить производительность производства деталей типа втулок.

Формула изобретения

1.Линия для изготовления деталей типа втулок, содержащая устройства для калибровки, образования фаски, отрезки ленты и ее свёртки, а также последовательно установленные устройства фосфатирования втулок, их калибровки и химико-термической обработки ; отличающаяся тем, что, с целью повышения производительности , устройство для калибровки совмещено с устройством для образования фаски и расположено перед устройством для отрезки ленты и ее свертки.

2.Линия по п. 1, отличающаяся тем,ЧТО устройство для калибровки ленты и образования фаски на ней выполнено в виде последовательно установленных роликовых волок.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 168256, кл. В 21 О 53/10, 1965.

2.Фирсов Б.Н. Автоматический завод по производству втулочно-роликовых цепей для комбайнов. Сер. Передовой научно-технический и.производственный опыт, тема 9, 1959, с. 4,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления втулок с буртами из листового материала | 1977 |

|

SU740363A1 |

| Способ изготовления втулок | 1974 |

|

SU517357A1 |

| Способ химико-термической обработки пористых спеченных изделий | 1989 |

|

SU1708519A1 |

| Способ обработки карданных колец игольчатых подшипников из стали | 2022 |

|

RU2830082C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ ДЛЯ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2086380C1 |

| Линия для поперечной и продольной резки | 1988 |

|

SU1606268A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ ПОЛУМУФТ И ИНДУКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2170273C1 |

| ЛИНИЯ АВТОМАТИЧЕСКАЯ ПРОДОЛЬНО-ПОПЕРЕЧНОЙ РЕЗКИ РУЛОННОЙ СТАЛЬНОЙ ПЛОСКОЙ ЛЕНТЫ НА МЕРНЫЕ ПОЛОСЫ | 2022 |

|

RU2810218C2 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ ИЗ МАЛОУГЛЕРОДИСТОЙ СТАЛИ | 1994 |

|

RU2081205C1 |

| Агрегат непрерывного нанесения покрытий | 1980 |

|

SU1082861A1 |

а

сз

Q

3,

/J

US.d

Авторы

Даты

1982-10-30—Публикация

1978-01-25—Подача