(54) УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ГИДРОПРЕССОВАНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного гидропрессования | 1982 |

|

SU1039629A2 |

| Устройство для непрерывного гидропрессования | 1982 |

|

SU1044397A2 |

| Устройство для непрерывного гидропрессования изделий | 1984 |

|

SU1181764A1 |

| Устройство для непрерывной гидроэкструзии заготовок | 1982 |

|

SU1044374A1 |

| Узел осевой подачи заготовки к устройству для непрерывного гидропрессования изделий | 1988 |

|

SU1668003A1 |

| Устройство для гидростатического прессования заготовок неограниченной длины | 1985 |

|

SU1324735A1 |

| Устройство для гидропрессования проволоки | 1981 |

|

SU995960A1 |

| Способ гидропрессования длинномерных профильных изделий и установка для его осуществления | 1986 |

|

SU1454536A1 |

| Устройство для непрерывного гидропрессования | 1983 |

|

SU1159708A2 |

| Заготовка для гидропрессования | 1987 |

|

SU1449170A1 |

1

Изобретение относится к обработке металлодавлением, а точнее к конструкции устройств для непрерывного гидропрессования.

Известно устройство аналогичного назначения, содержащее уплотняющую и деформирующую матрицы и несколько групп движущихся по замкнутой траектории сегментов, расположенных в полости контейнера и передающих тянущее усилие на заготовку через вязкую среду 1J.

Недостатками этого устройства являются сложность конструкции и больщая энергетическая емкость.

Наиболее близким по технической сущности к предлагаемому является устройство для непрерывного гидропрессования, содержащее контейнер с заполненной рабочей жидкостью полостью, установленный в ней компакт-блок, предназначенный для втягивания заготовки через уплотняющую матрицу в полость контейнера и подачи ее к деформирующей матрице, с.монтированный в матрицедержателе, запирающе.м полость контейнера и несущем на обращенном к последней торце Направляющую втулку с отверстиями для прохода заготовки 2.

Недостатками этого устройства являются ограниченные производительность и номенклатура прессуемых заготовок, так как увеличение диаметра последних требует увеличения диаметра барабана компакт-блока и, следовательно, больших габаритов камеры высокого давления, что часто оказывается эконо.мически нецелесообразным.

Цель изобретения - повыщение производительности и расширение номенклатуры прессуемых заготовок в сторону увели10чения их диаметра.

Данная цель достигается за счет того, что устройство для непрерывного гидропрессования, содержащее контейнер с заполненной рабочей жидкостью полостью,

,5 установленный в ней компакт-блок, обеспечивающий втягивание заготовки через уплотняющую матрицу в полость контейнера и подачу ее к деформирующей матрице, смонтированных в матрицедержателе, запирающем полость контейнера и несущем на

20 обращенном к последней торце направляющую втулку с отверстиями прохода заготовки, снабжено дополнительным матрицедержателем с уплотняющей и деформирующей матрицами и направляющей втулкой.

установленным в нолости контейнера с нротирзоположной первому матрицедержателю стороны, при этом уплотняющие матрицы каждого матрицедержателя расположены соосно деформирующим матрицам противоположного матрицедержателя, а компактблок выполнен в Виде каркаса с отверстиями в средней части и с пазами, огибающей каркас замкнутой цепи, смонтированной на звездoч ax ведущего и ведомого валов с опорами, установленными с возможностью регулировочного перемещения в упомянутых пазах каркаса, смонтированных на звеньях цепи захватов, состоящих из попарно расположенных один против другого зажимов и воздействующих на зажимы подпружиненных роликов, а также двух направляющих планок с выступами, установленных одна нагфотив другой своими выступами и упомя1 утых отверстиях каркаса и поджатых в направлении оси контейнера силовыми элементами, при этом на каркасе, опорах валов и на направляющих планках выполнены плавно соединенные между собой профильные поверхности.

Силовые элементы могут быть выполнены в виде пружин сжатия, при этом в направляющих планках выполнены отверстия, в которых установлены эти пружины.

Силовые элементы могут быть выполнены в виде гидроцилиндров, смонтированных на направляющих планках.

Устройство также может быть снабжено расположенными в полости контейнера параллельно его оси соединительными планками с концами, закрепленными на направляющих втулках матрицедержателей.

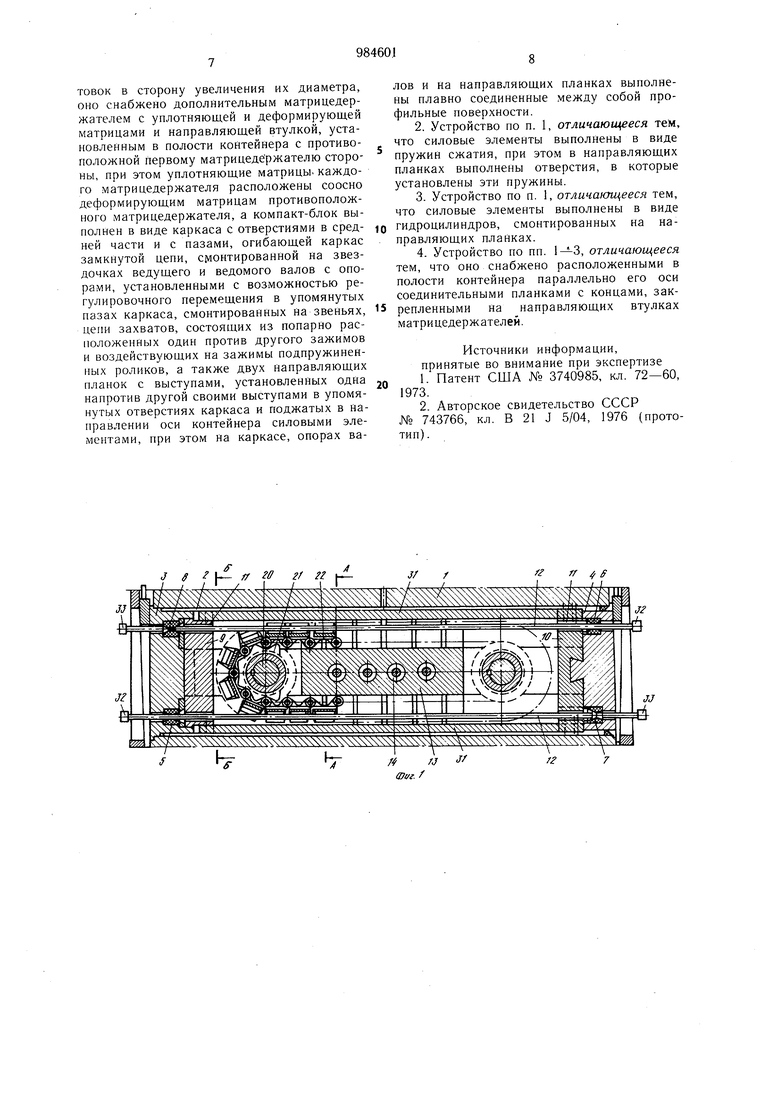

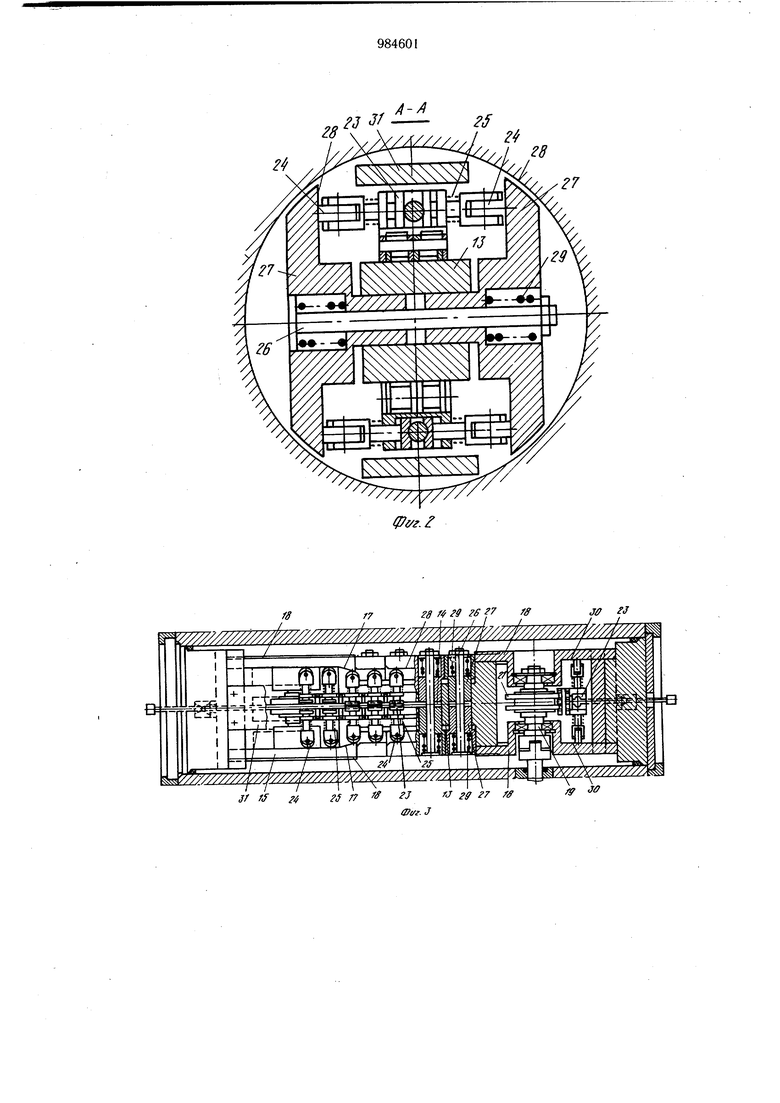

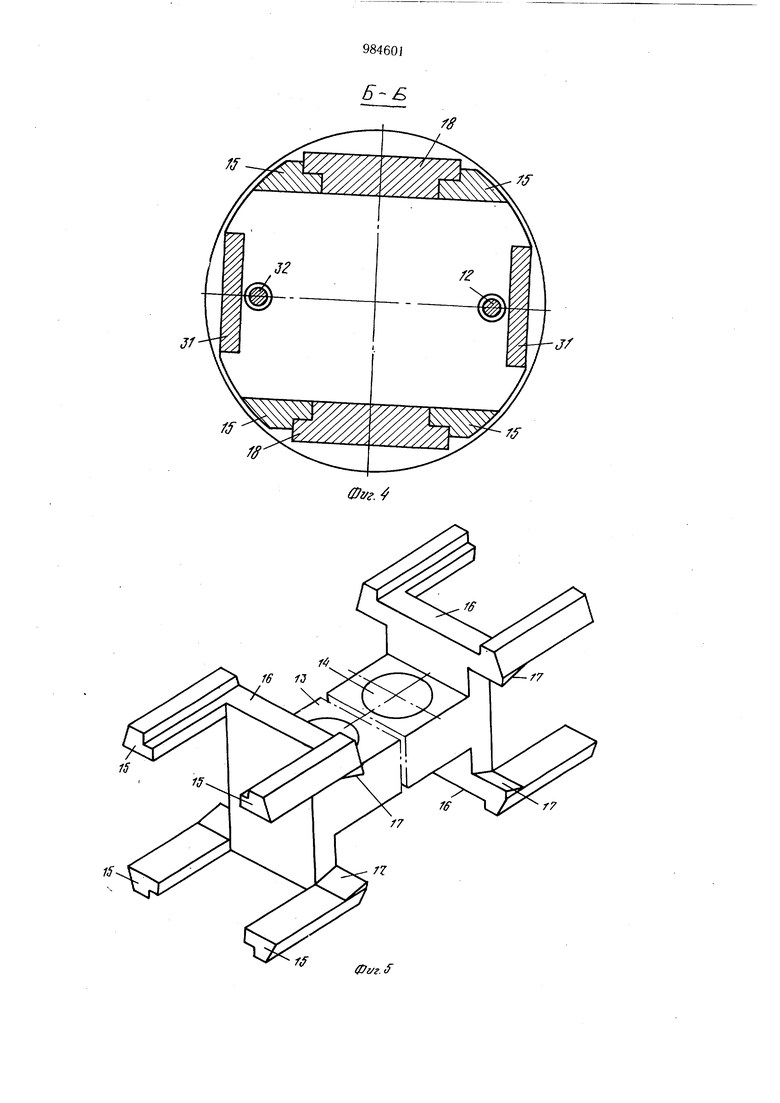

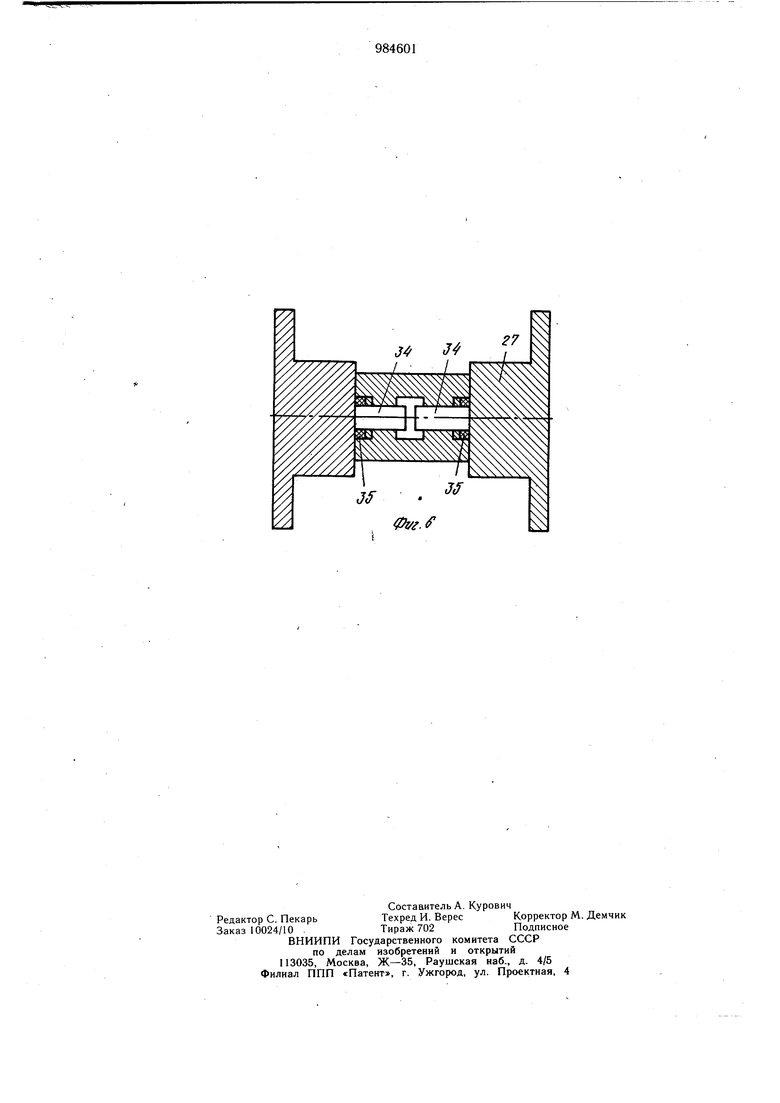

На фиг. 1 изображено предлагаемое устройство, продольный разрез по матрицам; на фиг. 2 - то же, поперечный разрез по зажимам (разрез А-А на фиг. 1); на фиг. 3то же, продольный разрез вдоль осей устройства; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - каркас в изометрии; на фиг. 6 - вариант устройства с силовыми гидроцилиндрами.

Устройство содержит контейнер 1, в заполненной рабочей жидкостью, полости 2 которого смонтированы друг против друга два матрицедержателя 3 и 4 с уплотняющими 5 и 6 и деформирующими 7 и 8 матрицами.

Уплотняющая матрица 5 расположена на одной оси с деформирующей матрицей 7 и в одной плоскости с деформирующей матрицей 8, а уплотняющая матрица 6 расположена на одной оси с деформирующей мат)ицей Вив одной плоскости с дефорМ11)ующей матрицей 7.

В полости 2 контейнера 1 перед матрицедсржателями 3 и 4 установлены направляющие втулки 9 и 10 с направляющими отвергтиями 11 для прохода двух заготовок 12, при этом втулка 10 жестко скреплена с матрицедержателем 4. В центральной части полости 2 контейнера 1 расположен каркас

13, в средней части которого имеются расточки 14, а концевые участки выполнены в виде четырех попарно симметричных балок 15 с пазами 16 на наружных поверхностях

балок 15 и со скосами 17 на их внутренних поверхностях. В пазах 16 участков каркаса 13 установлены с воз.можностью регулироВ ки опоры 18, в которых размещень ведущий вал 19 и ведомый вал 20 со звездочками 21. Ведущий вал 19 соединен с приводным валом электродвигателя (не показан). На звездочки 21 одета бесконечная многозвенная цепь 22, отдельные звенья которой снабжены захватами 23, установленными соосно с роликами 24. Ролики 24 снабжены разжимными пружинами 25. В расточках 14

каркаса 13 установлены с обеих сторон на осях 26 направляющие планки 27 с поверхностями 28, снабженные силовыми эле.ментами, выполненными, например, в виде попарно расположенных в копирах 27 пружин

29 сжатия. Планки 27 установлены с возможностью перемещения вдоль осей 26. Траектория движения цепи 22 состоит из прямолинейных участков, образованных профильными поверхностями 28 планок 27, и криволинейных участков, образованных

внутренними поверхностями 30 опор 18. При этом внутренние профильные поверхности 30 опор 18 и продольные поверхности 28 копиров 27 плавно соединяются при помощи скосов 17, выполненных на внутренних поверхностях балок 15 каркаса 13. Опоры 18 и балки 15 каркаса 13 соединены с втулками 9 и 10, которые в свою очередь соединены между собой соединительными планками 31, обеспечивающими .жесткость всего компакт- блока.

Компакт-блок может быть полностью выведен из полости 2 контейнера I. Вне контейнера 1 перед каждой из уплотняющих матриц 5 и 6 расположены задающие устройства 32, а после деформирующих матриц 7 и 8 - приемные устройства 33. Приемно-задающие устройства 33 и .32 выполнены в частности, в виде бесконечной многозвенной цепи, конструкция которых аналогична выполнению тянущего механизма, расположенного в полости контейнера.

Силовые элементы, воздействующие на направляющие планки 27, могут быть выполнены в виде гидроцилиндров 34 с уплотнениями 35. В этом случае на планки 27 действует давление рабочей поверхности, находящейся в полости 2 контейнера 1.

Устройство работает следующим образом.

, Концы заготовок 12 предварительно уплотняют, например, путем протягивания через обычные волоки. Заправленные в задающие устройства 32 заготовки 12 через уплотняющие матрицы 5 и 6, направляющие отверстия 11 втулок 9 и 10, проталкивают, через захваты 23 и через деформирующие матрицы 7 и 8 концы заготовок 12 выводят

из контейнера 1 и закрепляют в приемных устройствах 33, после чего заливают рабочую жидкость в полость 2 контейнера 1.

Устройство готово к работе.

В контейнере 1 начинают набирать давление и одновременно включают тянущий механизм внутри контейнера 1, т. е. электропривод (не показан), от которого вращение передается посредством приводного вала на ведущий вал 19, приводящий в движение бесконечную цепь 22, а также задающие 32 и приемные 33 устройства. Это делается для того, чтобы при наборе давления в контейнере 1 не произощло обратного выталкивания заготовок 12 через уплотняющие матрицы 5 и 6. Однако усилия тянущего механизма и приемно-задающих устройств не достаточно для проталкивания заготовок 12 через деформирующие матрицы 7 и 8. Таким образом, заготовки 12 удерживаются неподвижно в контейнере 1 в процессе набора давления.

При достижении давления, достаточного для начала процесса прессования, заготовки 12 начинают выпрессовываться через деформирующие матрицы 7 и 8, а тянущий механизм внутри контейнера 1 и приемнозадающие устройства 32 и 33 автоматически и синхронно действуют, непрерывно подавая заготовки 12 в зону деформации. В процессе работы захваты 23 удерживают заготовки 12 за счет фрикционной связи.между поверхностью заготовок и захватами, при этом суммарное тянущее усилие определяется суммой единичных сил трений от каждого отдельного захвата и может регулироваться количеством захватов (длиной прямолинейного участка траектории) и величиной усилия поджатия направляющих планок 27 силовыми элементами.

Таким образом создается постоянное тянущее усилие, обеспечивающее непрерывное волочение заготовок через уплотняющие матрицы и подачу их к деформирующим матрицам. Происходит гидропрессование одновременно двух заготовок в противоположном направлении. Объем, занимаемый заготовками 12, в канале 8 контейнера 1 высокого давления в процессе работы остается постоянным, поэтому падения давления практически не происходит, а его величина поддерживается на заданном уровне автоматически.

В .процессе работы каждая заготовка 12 частично по окружности охватывается захватами 23 на прямолинейных участках траектории движения цепи 22. Благодаря тому, что расстояние между торцовыми поверхностями 28 планок 27 меньще расстояния между внутренними поверхностями 30 опор 18, захваты 23 при переходе роликов 24 с криволинейных На прямолинейные участки траектории по скосам 17 на внутренних поверхностях балок 15 каркаса 13 надежно зажимают заготовки 12, обеспечивая постоянное

тянущее усилие, этому способствует также поджатие планок 27 с помощью силовых элементов, выполненных, например, в виде попарно расположенных в копирах 27 пружин 29 сжатия.

При подходе захватов 23 (звеньев бесконечной многозвенной цепи) к криволинейным участкам траектории в области дефор.мирующих матриц 7 и 8, захваты 23 под действием разжимных пружин 25 освобождают заготовки 12. Перемещение захватов 23 под лаействием разжимных пружин 25 при освобождении заготовок 12 возможно потому, что на криволинейном участке траектории расстояние между внутренними поверхностями 30 опор 18, по которым катятся ролики 24, увеличено по сравнению с расстояние. .между торцовыми поверхностями 28 планок 27 на прямолинейном участке.

Поскольку тянущий меха низ выполнен в виде беско 1ечной многозвенной цепи 22, то захваты 23, освобождающие заготовки у деформирующих матриц 7 и 8, сменяются захватами 23, зажимающими заготовки 12 при выходе их из уплотняющих матриц 5 и 6. Таким образом, происходит непрерывная

5 подача заготовок 12 в область деформирующих .матриц 7 и 8, при этом тянущее усилие остается постоянным, а процесс гидропрессования характеризуется продолжительностью и непрерывностью.

Конструкция установки предусматривао ет гидропрессование как одной, так и одновременно двух заготовок с противоположным направлением прессования, что при одной и той же скорости прессования по сравнению с прототипом позволяет в два раза

- повысить эффективность работы.

Предлагаемое устройство обеспечивает получение изделий из заготовок практически любого диаметра как прутковой, так и проволочной, из материала любой жесткости, труднодеформируемого и композиционного, не претерпевающего деформации изгиба, в щироком диапазоне механических свойств.

Формула изобретения

45

пружин сжатия, при этом в направляющих планках выполнены отверстия, в которые установлены эти пружины.

гидроцилиндров, смонтированных на направляющих планках.

Источники информации, принятые во внимание при экспертизе 1. Патент США № 3740985, кл. 72-60, 1973.

2 Авторское свидетельство СССР № 743766, кл. В 21 J 5/04, 1976 (прототип) . гз 7 fJ гу г

J/

г

28

27

фуг. г гз / гв гff г гзjff 7Ш /////////////// j

E-S

f

/cf

Фуг.

Авторы

Даты

1982-12-30—Публикация

1981-08-05—Подача