(5) ШТАМП для ОБЪЕМНОЙ ШТАМПОВКИ

t

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечно-штс1мповочном производстве при получении изделий из металлов и их сплавов методом объемной штаг/шовки с предварительной осадкой заготовок.

Известен штамп для объемной штамповки, изделий типа шестерни, содержащий соосно установленные верхний и нижний кубики, каждый из которых снабжен штамповочным ручьем, подсадочной .площадкой и хвостовиком, выполнейным в виде ласточкина хвоста и направленного вдоль продольной оси кубика, причем штамповочный ручей размещен в центральной части кубико1, а подсадочная площадка - в однфм.из его углов tl Недостаток штампа заключается в его высокой металлоемкости и низкой стойкости. Они являются следствием выполнения хвостовика каждой из половин штшлпа вдоль его продольной оси. Такое расположение хвостовиков/ уменьшает опорную поверхность кубика/ что, в свою очередь, приводит в процессе деформации к увеличению удельного давления на него и на

штамподержатель и, как следствие этого, к повышенному их износу.

Кроме того, причиной повышенного износа является и смещение подсадочной площадки относительно оси хвостовика.

Цель изобретения - снижение металлоемкости и повышение стойкости штампа.

10

Поставленная цель достигается тем, что в известном штампе для объемной штамповки, содержащем соосно установленные верхний и нижний кубики, каждый из которых снабжен хвостови15ком, штамповочным ручьем, расположенным в центральной части кубика, и выполненной в углу подсадочной площадкой, каждый из кубиков штампа снабжен еще одной подсадочной площадкой,

20 размещенной в противоположном углу кубика симметрично относительно штамповочного ручья, а хвостовик штампа расположен вдоль диагонали подсадоч. ных площадок..

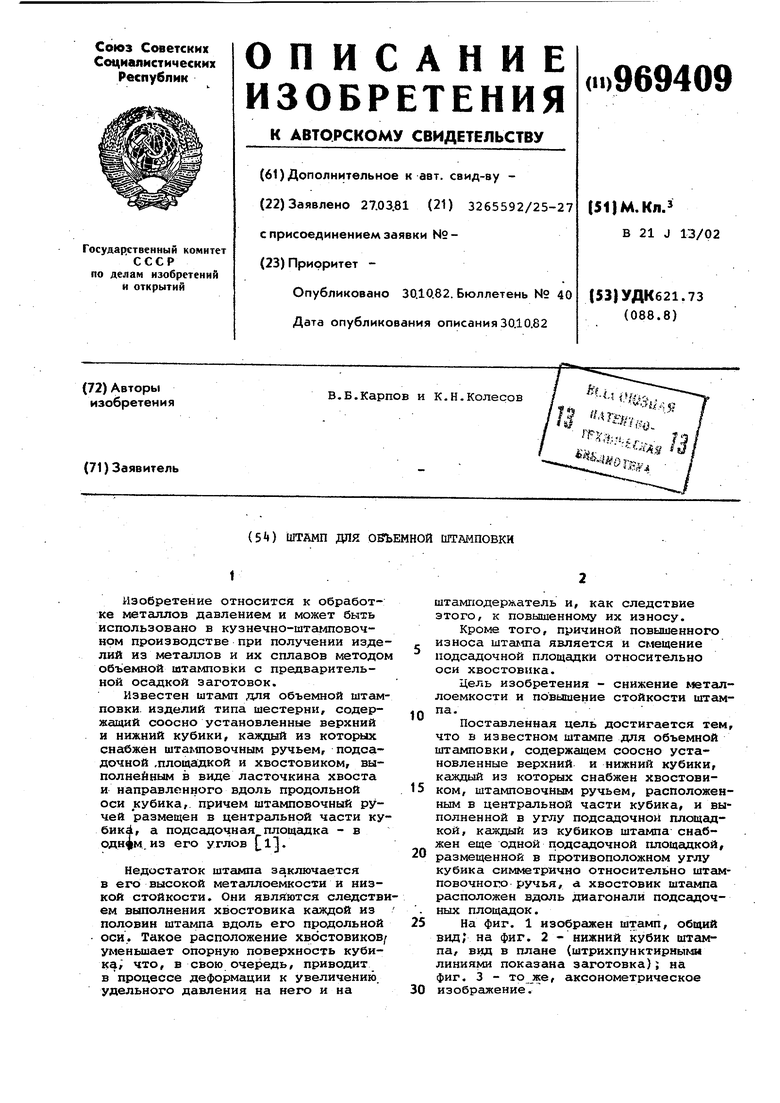

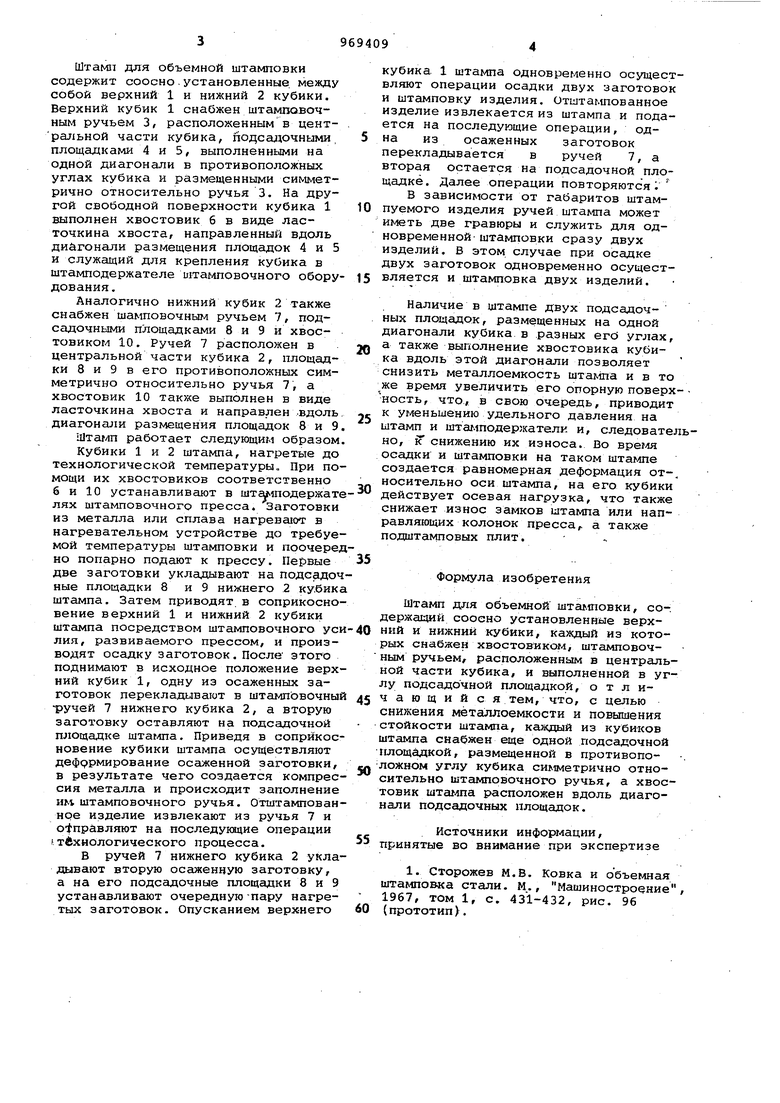

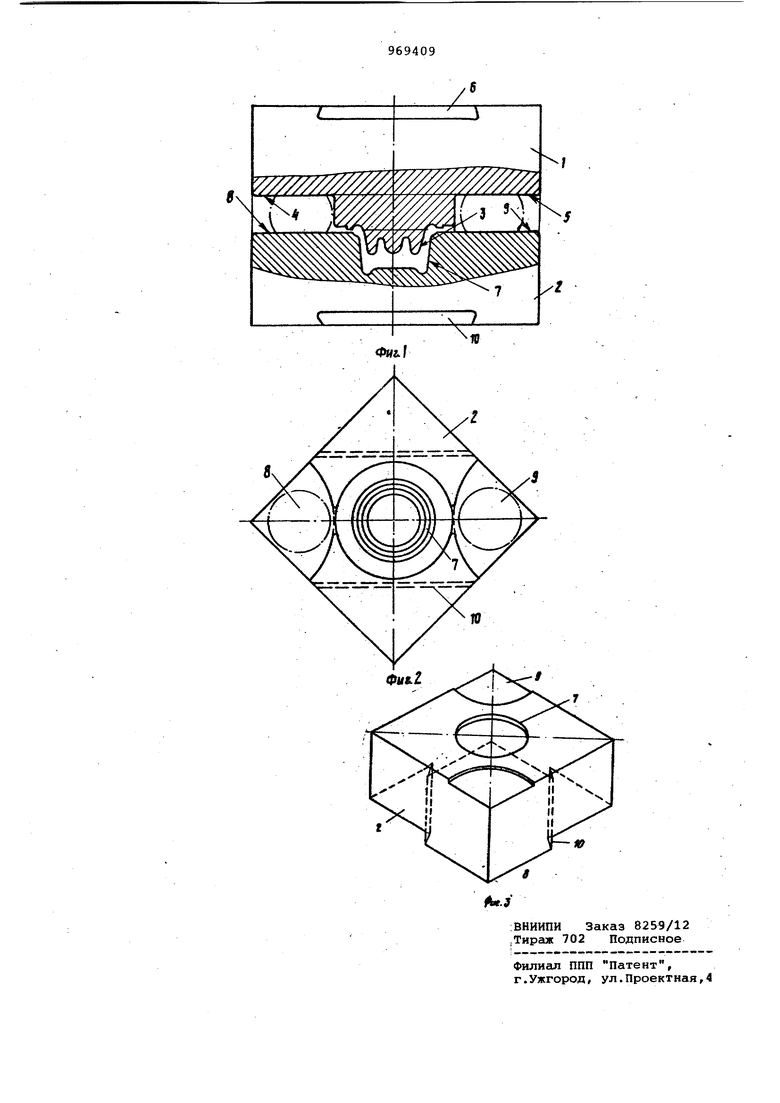

25 На фиг. 1 изображен штамп, общий вид; на фиг. 2 - нижний кубик штампа, вид в плане (штрихпунктирными линиями показана заготовка); на фиг. 3 - то же, аксонометрическое

30 изображение.

Штамп .для объемной штамповки содержит соосно.установленные между собой верхний 1 и нижний 2 кубики. Верхний кубик 1 снабжен штамповочным ручьем 3, расположенным в цент- . ральной части кубика, подсадочными, площадками 4 и 5, выполненньоми на одной диагонали в противоположных углах кубика и размещенными cи tмeтрично относительно ручья 3. На другой свободной поверхности кубика 1 выполнен хвостовик 6 в виде ласточкина хвоста, направленный вдоль диагонали размещения площадок 4 и 5 и служащий для крепления кусжка в штамподержателе штамповочного оборудования.

Аналогично нижний кубик 2 также снабжен шамповочным ручьем 7, подсадочными площадками 8 и 9 и хвостовиком 10. Ручей 7 расположен в центральной части кубика 2, площадки 8 и 9 в его противоположных симметрично относительно ручья 7, а хвостовик 10 также выполнен в виде ласточкина хвоста и направлен .вдоль, диагоншш размещения площадок 8 и 9. Штамп работает следующим образом. Кубики 1 и 2 штампа, нагретые до технологической температуры,, При помощи их хвостовиков соответственно 6 и 10 устанавливают в шт шодержателях штамповочного пресса. Заготовки из металла или сплава нагревают в нагревательном устройстве до требуемой температуры штамповки и поочередно попарно подают к прессу. Первые две заготовки укладывают на подсадочные площадки 8 и 9 нижнего 2 кубика штампа. Затем приводят в соприкосновение верхний 1 и нижний 2 кубики штампа посредством штамповочного усилия, развиваемого прессом, и производят осадку заготовок. После этого поднимают в исходное положение верхний кубик 1, одну из осаженных заготовок перекладывают в штампЬвочный ручей 7 нижнего кубика 2, а вторую заготовку оставляют на подсадочной площадке штампа. Приведя в соприкосновение кубики штампа осуществляют дефррмирование осаженной заготовки, в результате чего создается компрессия металла и происходит заполнение и« штамповочного ручья. Отштампованное изделие извлекают из ручья 7 и отправляют на последукицие операции t тйхиологического процесса.

В ручей 7 нижнего кубика 2 укладывают вторую осаженную заготовку, а на его подсадочные площадки 8 и 9 устанавливают очередную-пару нагретых заготовок. Опусканием верх-него

кубика 1 штампа одновременно осуществляют операции осадки двух заготовок и штамповку изделия. Oтштa moвaннoe изделие извлекается из штампа и подается на последующие операции, одна из осаженных заготовок перекладывается в ручей 7, а вторая остается на подсадочной площадке. Далее операции повторяются; В зависимости от габаритов штампуемого изделия ручей может иметь две гравюры и служить для одновременной- штамповки сразу двух изделий, В этом случае при осадке двух заготовок одновременно осуществляется и штамповка двух изделий.

Наличие в штампе двух подсадочных площадок, размещенных на одной диагонали кубика в .разных его углах, Q а также выполнение хвостовика кубика вдоль этой диагонали позволяет снизить металлоемкость шталта и в то же время увеличить его опорную поверх- ность, что, в свою очередь, приводит к уменьшению удельного давления на штамп и штамподержателк и, следовательно, к снижению их износа. Во врегля осадки и штамповки на таком штампе создается равномерная Деформация от-, носительно оси штампа, на его кубики действует осевая нагрузка, что также снижает износ замков штампа или направляющих колонок пресса,, а также подштамповых плит. - -.

Формула изобретения

Штамп для объемной штаьшовки, содержащий соосно установленные верх0 НИИ и нижний кубики, каждый из которых снабжен хвостовиком, штамповочным ручьем, расположенным в центральной части кубика, и выполненной в углу подсадочной площадкой, о т л и5 ч а ю щ и и с я тем, что, с целью снижения металлоемкости и повышения стойкости штампа, каждый из кубиков штампа снабжен еще одной подсадочной площадкой, размещенной в противоположном углу кубика симметрично относительно штамповочного ручья, а хвостовик штампа расположен вдоль диагонали подсадочных площадок.

Источники информации, принятые во внимание при экспертизе

1. Сторожев М.В. Ковка и объеглная штал«1овка стали. М., Машиностроение, - 1967, том 1, с. 431-432, рис. 96 60 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Молотовой штамп | 1990 |

|

SU1808457A1 |

| Штамп для горячей объемной штамповки | 1990 |

|

SU1754311A1 |

| СПОСОБ ШТАМПОВКИ КОЛЬЦЕОБРАЗНЫХ ПОКОВОК КОНИЧЕСКИХ ШЕСТЕРЕН ДИАМЕТРОМ 638 мм | 2005 |

|

RU2300439C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2494831C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2001 |

|

RU2218230C2 |

| Автоматическая линия горячей штамповки | 1987 |

|

SU1505660A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК С ОТРОСТКАМИ | 2001 |

|

RU2212974C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАМПОВАННЫХ ПОКОВОК | 2011 |

|

RU2496595C2 |

| Автоматическая линия горячей штамповки | 1981 |

|

SU997946A1 |

| Штамп для штамповки | 1978 |

|

SU1016019A1 |

Авторы

Даты

1982-10-30—Публикация

1981-03-27—Подача