С54) УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ УТОЛЩЕНИЙ НА ТРУБАХ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

| Устройство для листовой штамповки | 1990 |

|

SU1810181A1 |

| СПОСОБ ОДНОПЕРЕХОДНОЙ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ПОЛОСТЬЮ В УТОЛЩЕНИИ | 2009 |

|

RU2391172C1 |

| Устройство для высадки концевых утолщений на трубах | 1983 |

|

SU1094663A1 |

| Штамп для образования утолщений | 1986 |

|

SU1391771A1 |

| Гибочный штамп | 1978 |

|

SU766705A1 |

| Штамп для вытяжки полых деталей с переменной толщиной стенки по высоте | 2019 |

|

RU2705829C1 |

| Способ получения отверстий с фасками и штамп для получения отверстий с фасками | 1984 |

|

SU1201026A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252836C1 |

| Устройство для изготовления стержня с утолщениями | 2021 |

|

RU2773178C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при получении тонкостенных полых деталей с переменной толщиной стенки в различных отраслях машиностроения.

Известно устройство для получения утолщений на трубгис, содержащее составную по оси матрицу, заключенную в обойму, размещенный по оси матрицы пуансон и упругую подпорную вставку, размещенную в зоне деформирования l Недостатком известного устройства являются ограниченные размеры получаемых утолщений и низкая эффективность противодавления упругих вставок из-за их недостаточной жесткости.

Цель изобретения - расширение диапазона размеров утолщений.

Поставленная цель достигается тем, что, устройство для получения утолщений на трубах, содержащее составную по оси матрицу, заключенную в обойму, размещенный по оси матрицы пуансон и упругую подпорную вставку, размещенную в зоне деформирования снабжено смонтированным между обоймой и матрицей, подпружиненным в осе-, вом направлении упором с внутренним

коническим участком, охватывающим подпорную вставку, размещенную межДУ частями матрицы и выполненную из материала с температурой плавления, превышающей температуру штамповки, но ниже температуры плавления материала заготовки, а также вмонтированными в части матрицы в зоне деформирования нагревательные элементы.

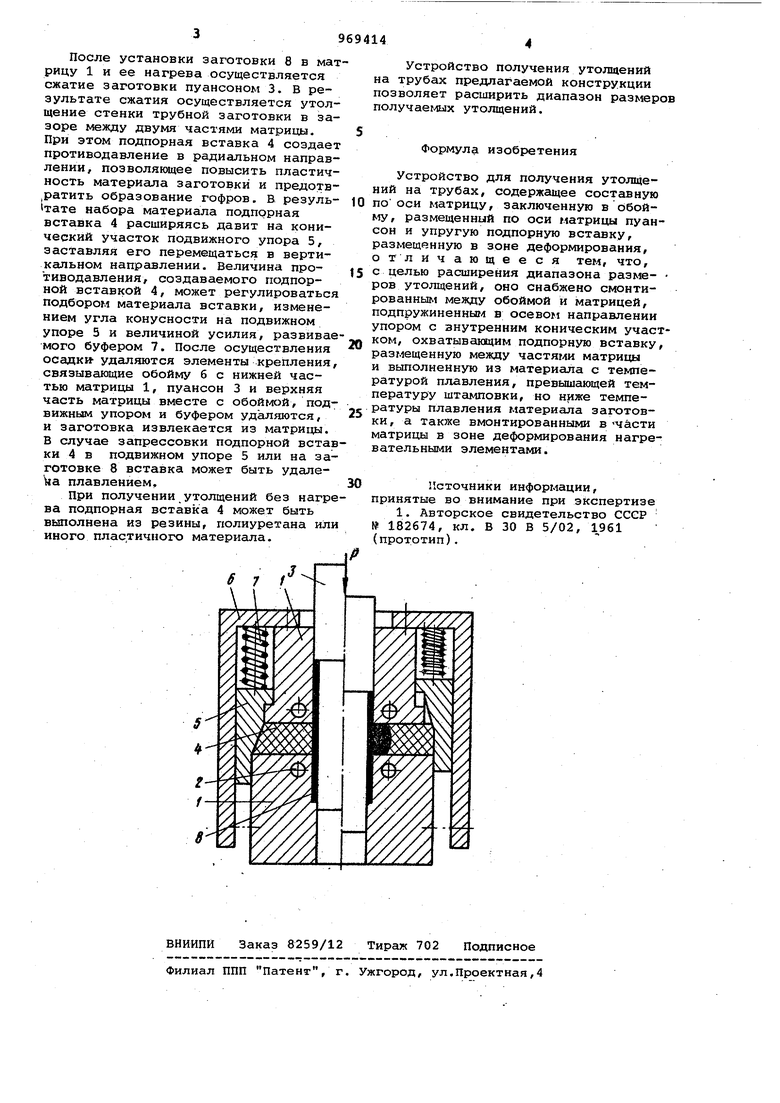

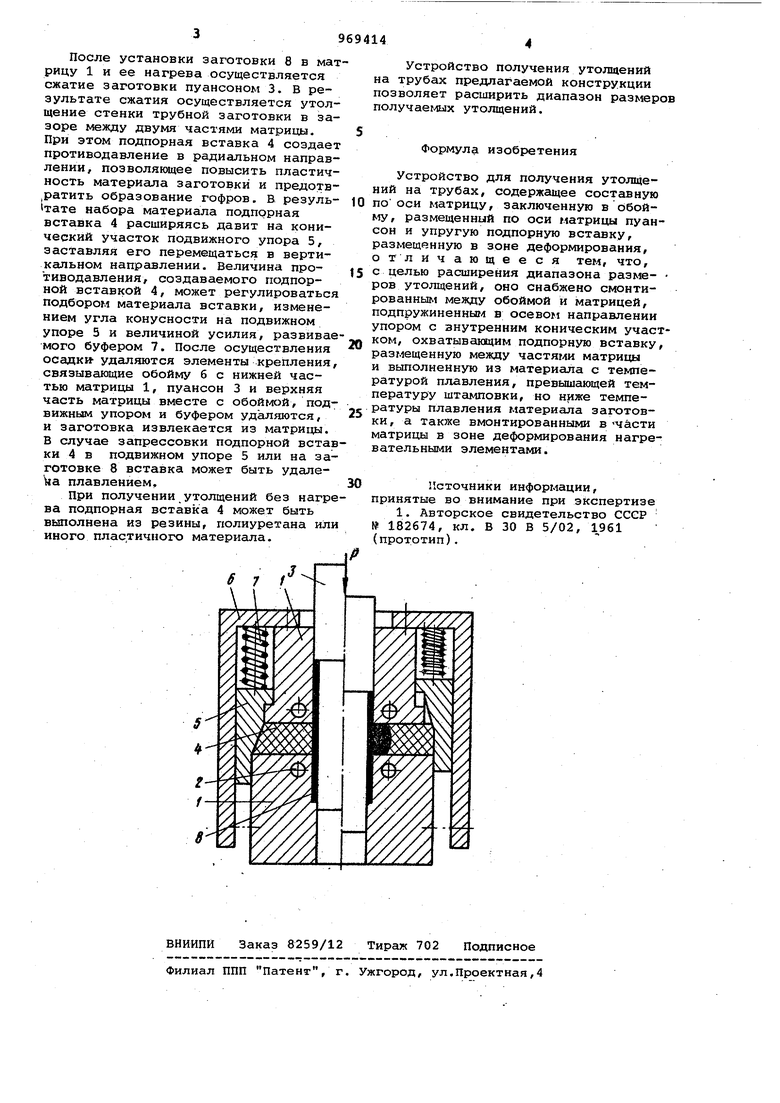

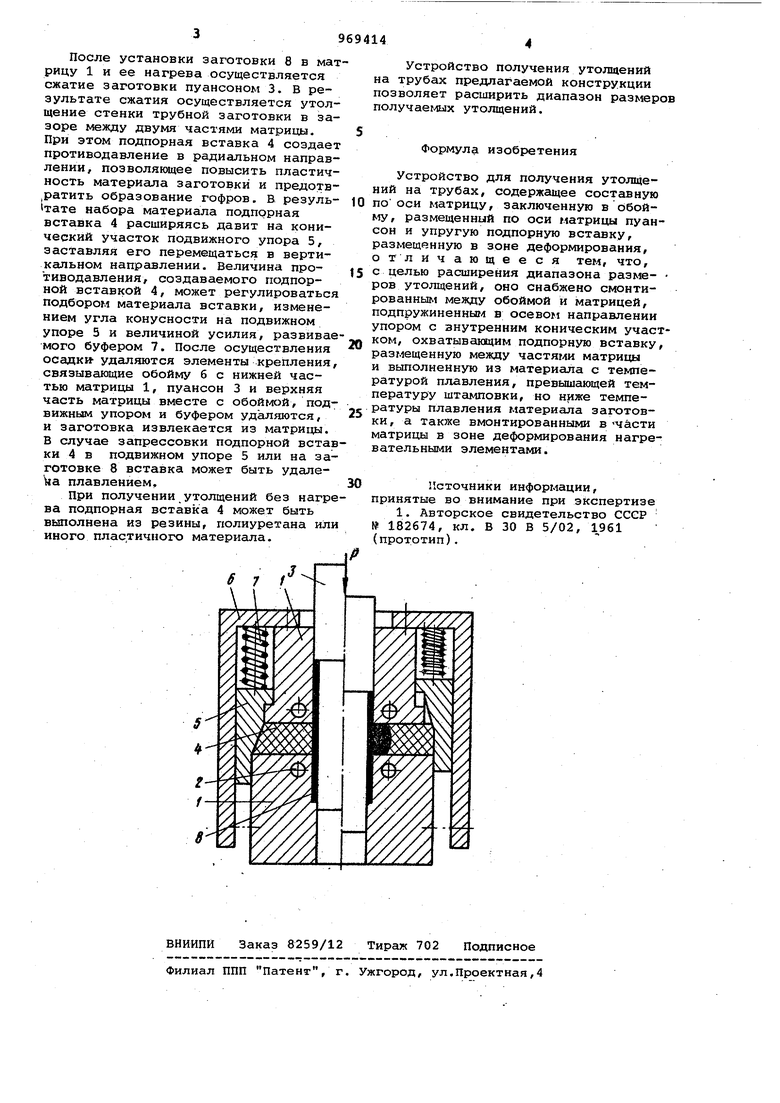

10 На чертеже приведена схема устройства.

Устройство содержит матрицу 1, состоящую из двух частей, в которую вмонтированы нагревательные элементы 2, в качестве которых могут быть использованы спирали сопротивления, индукторы и другие известные устройства. Во внутренней полости матрицы поме20шается пуансон 3, а между ее частями расположена подпорная вставка 4, которая находится в контакте с подвижным упором 5. Две части матрицы соединены обоймой б. В зазоре между обоймой и матрицей расположен буфер 7,

который может быть выполнен из пружин, полиуретана и других известных упругих материалов.

Устройство работает следующим об30разом. После установки заготовки 8 в мат рицу 1 и ее нагрева осуществляется сжатие заготовки пуансоном 3. В результате сжатия осуществляется утолщение стенки трубной заготовки в зазоре между двумя частями матрицы. При этом подпорная вставка 4 создает противодавление в радиальном направлении, позволяющее повысить пластичность материала заготовки и предотв ратить образование гофров, В резуль1тате набора материала подпорная вставка 4 расширяясь давит на конический участок подвижного упора 5, заставляя его перемещаться в вертикальном направлении. Величина противодавления, создаваемого подпорной вставкой 4, может регулироваться подбором материала вставки, изменением угла конусности на подвижном упоре 5 и величиной усилия, развивае мого буфером 7. После осуществления осадки удаляются элементы крепления, связывающие обойму 6 с нижней частью матрицы 1, пуансон 3 и верхняя часть матрицы вместе с обой1«)й, подвижным упором и буфером удаляются, и заготовка извлекается из матригул. В случае запрессовки подпорной встав ки 4 в подвижном упоре 5 или на заготовке 8 вставка может быть удале ta плавлением. При получении утолщений без нагре ва подпорная вставка 4 может быть выполнена из резины, полиуретана или иного пластичного материала. Устройство получения утолщений на трубах предлагаемой конструкции позволяет расширить диапазон размеров получаегФ1х утолщений. Формула изобретения Устройство для получения утолщений на трубах, содержащее составную по оси матрицу, заключенную в йбойму, размещенный по оси матрицы пуансон и упругую подпорную вставку, размещенную в зоне деформирования, отличающееся тем, что, с целью расширения диапазона разме- ров утолщений, оно снабжено смонтированным между обоймой и матрицей, подпружиненньвл в осевом направлении упором с внутренним коническим участком, охватывающим подпорную вставку, размещенную между частями матрицы и выполненную из материала с температурой плавления, превышающей температуру штамповки, но ниже температуры плавления материала заготовки, а также вмонтированными в -части матрицы в зоне деформирования нагревательными элементами. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 182674, кл. В 30 В 5/02, 1961 (прототип).

Авторы

Даты

1982-10-30—Публикация

1980-10-17—Подача