(54) ГИБОЧНЫЙ ШТАМП

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для гибки | 1979 |

|

SU845965A1 |

| Способ изготовления профилей | 1986 |

|

SU1344456A1 |

| Способ изготовления гнутых про-филЕй из лиСТОВОй зАгОТОВКи | 1978 |

|

SU795626A1 |

| Штамп для одноугловой гибки | 1989 |

|

SU1708473A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ ПРЕИМУЩЕСТВЕННО W-ОБРАЗНОГО СЕЧЕНИЯ | 1996 |

|

RU2110348C1 |

| Гибочный штамп | 1986 |

|

SU1426672A1 |

| Штамп для гибки скоб из штучных заготовок | 1990 |

|

SU1807904A3 |

| Гибочный штамп | 1975 |

|

SU656702A1 |

| Способ формообразования листовых профилей и устройство для его осуществления | 1982 |

|

SU1049138A1 |

| Штамп для гибки деталей | 1990 |

|

SU1750790A1 |

I

Изобретение относится к области холодной листовой штамповки малопластичных материалов.

Известны штампы, в которых получение малых радиусов гиба достигается при помош и упоров для сжатия полок с торцов.

Сжатие полок с торцов осуществляется либо формующей полостью, составленной из рабочих поверхностей пуансона и матрицы, либо при помощи отдельно выполненных упоров с индивидуальными приводами, либо прижимной планкой. Действие упоров на полки заготовки приводит к уменьшению напряжений (и деформаций) растяжения во внешних волокнах по линии гиба, где обычно происходит разрушение материала при гибке на малый радиус.

.Известны также гибочные штампы для гибки заготовок на малый радиус, содержащие пуансон и взаимодействующую с ним матрицу. Матрица выполнена из боковых элементов, имеющих поступательное и вращательное взаимные перемещения, и упора, размещенного в центральной части матрицы. Упор снабжен буфером.

Недостаток этих штампов заключается в том, что деформация локализуется на

линии гиба, где действуют напряжения растяжения из-за отсутствия устройств для поджатия полок, что не позволяет осуществлять гибку малопластичных материалов на малый радиус, а также в сложности конструкции матрицы (подвижные подпружиненные боковые элементы, перемещающиеся ползушки и т. д.).

Целью изобретения является упрощение конструкции штампа и обеспечение возможности получения минимальных радиусов 10 гибки в деталях из малопластичных материалов.

С этой целью боковые элементы матрицы закреплены неподвижно, а на пуансоне выполнены выступы, взаимодействующие с торцами полок заготовки.

Кроме того, с целью обеспечения возможности гибки материалов с покрытиями, рабочий торец упора выполнен из эластичного материала.

Устройство представляет собой гибочный 20 штамп второго (окончательного) перехода для получения деталей профильного типа с плоскими полками и радиусом гиба г меньше допускаемого из заготовки, предварительно равномерно изогнутой на радиус R, допускаемый пластичностью материала. Предварительную гибку рационально осуществлять с жестким пуансоном в эластичную матрицу.

Возможность получения минимальных радиусов гибки в деталях из малопластичных материалов достигается за счет одновременного поджатия полок в торцы и зажатия заготовки по линии гиба между пуансоном и упором, приводящих к ограничению деформа.ции растяжения в опасной зоне.

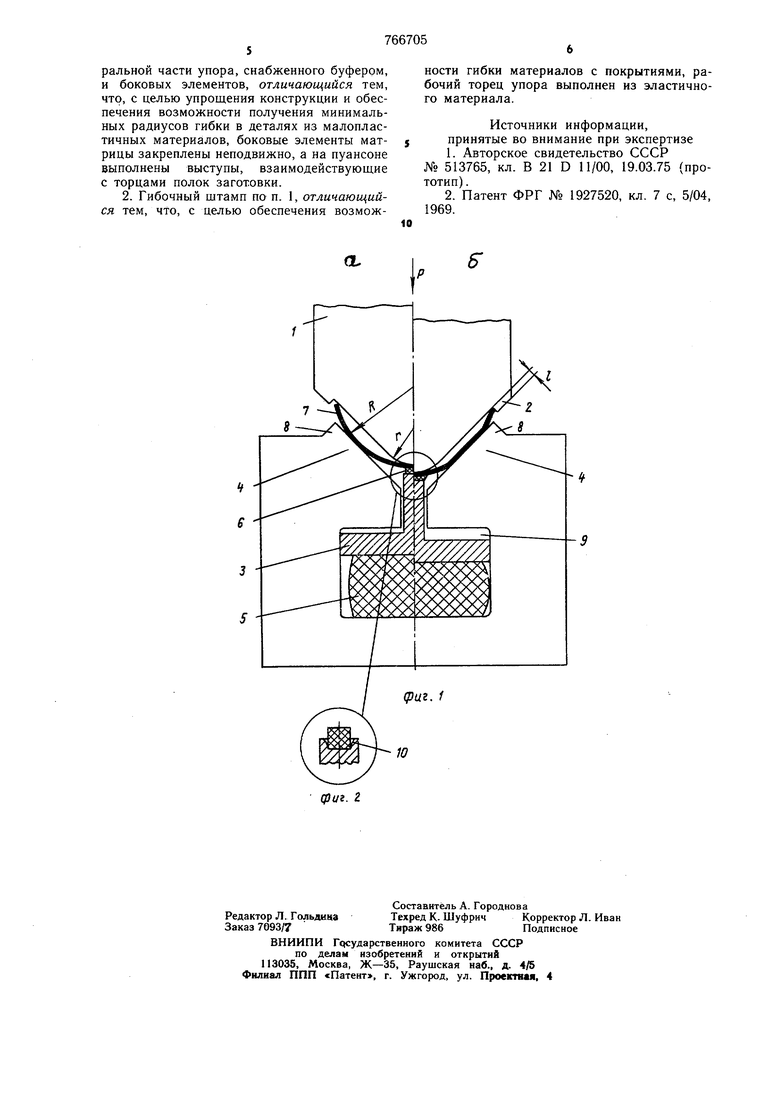

На фиг. 1 изображена схема щтампа; на фиг. 2 показан рабочий торец упора.

Штамп состоит из пуансона 1 с выступами 2 и матрицы. Матрица выполнена из размещенного в ее центральной части упора 3 и боковых элементов 4, закрепленных неподвижно. Упор 3 снабжен буфером 5, а рабочий торец 6 упора выполнен из эластичного материала. Выступы 2 на пуансоне выполнены под прямым углом к рабочим плоскостям пуансона и на таком расстоянии от оси, чтобы при сближении пуансона и матрицы полки заготовки 7 упирались в них. Высота заплечиков составляет (1,5-2,0)S, где8- толщина материала. Они могут быть изготовлены либо как часть пуансона, либо съемными.

Матрица имеет на верхнем торце, обращенном к пуансону, ответные выступы 8 для центровки и для фиксации полок заготовки, но может и не иметь их. Наличие выступов позволяет осуществлять подчеканку детали в конце рабочего хода.

Паз 9, образованный боковыми элементами 4 матрицы, служит направляющей для упора 3. Высота рабочей части упора в 1,5-1,2 раза больше расстояния ме.жду пуансоном и матрицей в исходном состоянии. Высота нижней части упора выбирается из конструктивных соображений.

Буфер 5 помещен в паз 9 матрицы с некоторым зазором, допускающим деформацию буфера.

Величина зазора, {размеры буфера и его материал выбираются так, чтобы обеспечить смыкание пуансона и матрицы, т. е. осуществить рабочий ход, при наличии определенного противодавления на заготовку со стороны упора. Величина потребного противодавления зависит от механических свойств формуемого материала и размеров детали и подбирается экспериментально, причем противодавление должно быть тем выше, чем больше прочность материала, толщина заготовки и кривизна детали.

Упор имеет в верхней части, обращенной к заготовке 7, продольную канавку, в которой помещают из эластичного материала непосредственно контактирующую с заготовкой 7. Боковые поверхности канавки 10 имеют скос в 10-15° и притупленные кромки. Ширину рабочей части упора в и соответствующий размер эластичной вставки 6 выбирают в зависимости от радиуса гибки Ч и толщины заготовки S: & (3-5) S f (2-3) S при Оптимальная высота эластичной вставки

составляет 3-5 мм.

Штамп работает следующим образом. В исходном положении (фиг. 1, позиция а заготовку 7 радиусом R помещают между пуансоном и матрицей так, что зона вероятного разрушения - линия гиба - располагается между пуансоном 1 и упором 3. При увеличении рабочего давления на пуансон Р усилие противодавления со стороны упора также возрастает за счет сжатия буфера 5, поэтому материал в наиболее опасной с точки зрения разрушения зоне (линии гиба) практически не деформируется. Кроме того, наличие противодавления облегчает разборку после гибки.

По мере сближения пуансона и матрицы (фиг. 1, позиция б) на участках заготовки,

вступающих в контакт с инструментом, ограничивается деформация, что способствует наиболее равномерному ее распределению по сечению заготовки. Зона деформирования распределяется от середины полок к центру и торцам заготовки.

Наличие выступов на пуансоне приводит к тому, что деформация распрямления согнутых полок происходит в условиях двухстороннего поджатия: с торцов, упирающихся в заплечики, и по центру заготовки,

O прижатой упором к пуансону, обеспечивая преобладание напряжений и деформаций сжатия.

На последнем этапе деформирования имеют место подчеканки детали в замкнутом объеме, что позволяет повысить ее точность.

Таким образом, формовка заготовки по малому радиусу fe происходит путем деформации материала не локально, а по всей протяженности полок в условиях преимущественно сжимающих напряжений. За счет

д этого достигается уменьшение радиуса гибки в 1,5-2 раза по сравнению со значениемR, возможным при гибке в известных устройствах.

При необходимости получения деталей с неравными полками можно соответственно

5 асимметрично располагать выступы на пуансоне. Это приведет к дополнительной экономии материала, поскольку обычно применяемые гибочные штампы для свободной гибки предназначены для получения только симJJ метричных деталей, требующих последующей односторонней обрезки припуска.

Формула изобретения

Источники информации, принятые во внимание при экспертизе

№ 513765, кл. В 21 D 11/00, 19.03.75 (прототип) .

Авторы

Даты

1980-09-30—Публикация

1978-09-26—Подача