(54) УСТРОЙСТВО ДЛЯ ЗАТЯЖКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для растяжения элемента резьбового соединения | 1979 |

|

SU929428A2 |

| Устройство для затяжки крупных резьбовых соединений | 1981 |

|

SU969509A1 |

| Способ групповой вытяжки шпилек фланцевых соединений атомных энергетических установок посредством устройства для групповой вытяжки шпилек фланцевых соединений | 2021 |

|

RU2772005C1 |

| Устройство для затяжки крепежных деталей | 1982 |

|

SU1027024A1 |

| Устройство для сборки и разборки крепежных деталей фланцевых соединений сосудов высокого давления | 1982 |

|

SU1034891A2 |

| БОЛТОВОЕ БЕЗЗАЗОРНОЕ СОЕДИНЕНИЕ ФЛАНЦЕВ | 2020 |

|

RU2740147C1 |

| НАСОСНЫЙ АГРЕГАТ | 2004 |

|

RU2280194C1 |

| Устройство для групповой затяжки резьбовых шпилек крышек сосудов высокого давления | 1980 |

|

SU895644A1 |

| Переносной токарный станок для обработки концов труб | 1989 |

|

SU1710193A1 |

| КОМПЕНСИРУЮЩАЯ СДВОЕННАЯ ДИСКОВАЯ МУФТА ДЛЯ НАСОСНОГО АГРЕГАТА | 2011 |

|

RU2484325C1 |

1

Изобретение относится к созданию и эксплуатации машин и аппаратов, в частности сосудов, работающих под давлением, и может быть использовано в химической, нефтехимической, энергетической, в производстве искусственного минерального сырья и дру- 5 гих отраслях промышленности.

Известно устройство для затяжки резьбовых соединений, выполненное в виде нагревательного элемента и установленное на крепежных шпильках сосуда 1.

Недостатком указанного устройства является перегрев шпилек, что может вызвать нарушение структуры материала и его разрушение.

Наиболее близким к предлагаемому яв- is ляется устройство для затяжки резьбовых соединений, содержащее упорный стакан, узел его нагрева, соединительную муфту, связывающую упорный стакан с резьбовым соединением, и опорную гайку, наворачиваемую на хвостовик резьбового соединения. При этом торцовые контактирующие муфты выполнены цилиндрическими 2.

К недостаткам известного устройства относятся необходимость иметь высокую темпе

ратуру нагрева для создания усилий нагружения и большая продолжительность процесса нагрева и охлаждения. Удлинение крепежной шпильки происходит за счет увеличения высоты упорного стакана при его нагревании.

Цель изобретения - увеличение усилия предварительного растяжения элемента резьбового соединения и сокращение габаритов конструкции.

Поставленная цель достигается тем, что в устройстве для затяжки резьбовых соединений, содержащем упорный стакан, узел его нагрева, соединительную муфту, связывающую упорный стакан с резьбовым соединением, и опорную гайку, наворачиваемую на хвостовик резьбового соединения, торцовые контактирующие поверхности упорного стакана и соединительной муфты выполнены коническими, образующими с внутренней цилиндрической поверхностью упорного стакана или с внешней цилиндрической поверхностью соединительной муфты острый угол.

Упорный стакан выполнен в виде силовых колец с торцовыми коническими контактирующими поверхностями, образующими с

внутренней цилиндрической поверхностью этих колец острый угол, и снабжен размещенными между силовыми кольцами промежуточными кольцами, торцовые контактирующие новерхности которых выполнены коническими, образующими с внешней цилиндрической поверхностью промежуточных колец острый угол.

Отнощение щирины каждого промежуточ ного кольца к ширине силового кольца больше единицы.

Упорный стакан выполнен из материала с коэффициентом тер.мического удлинения, больщим коэффициента термического удлинения материала соединительной муфты и промежуточных колец.

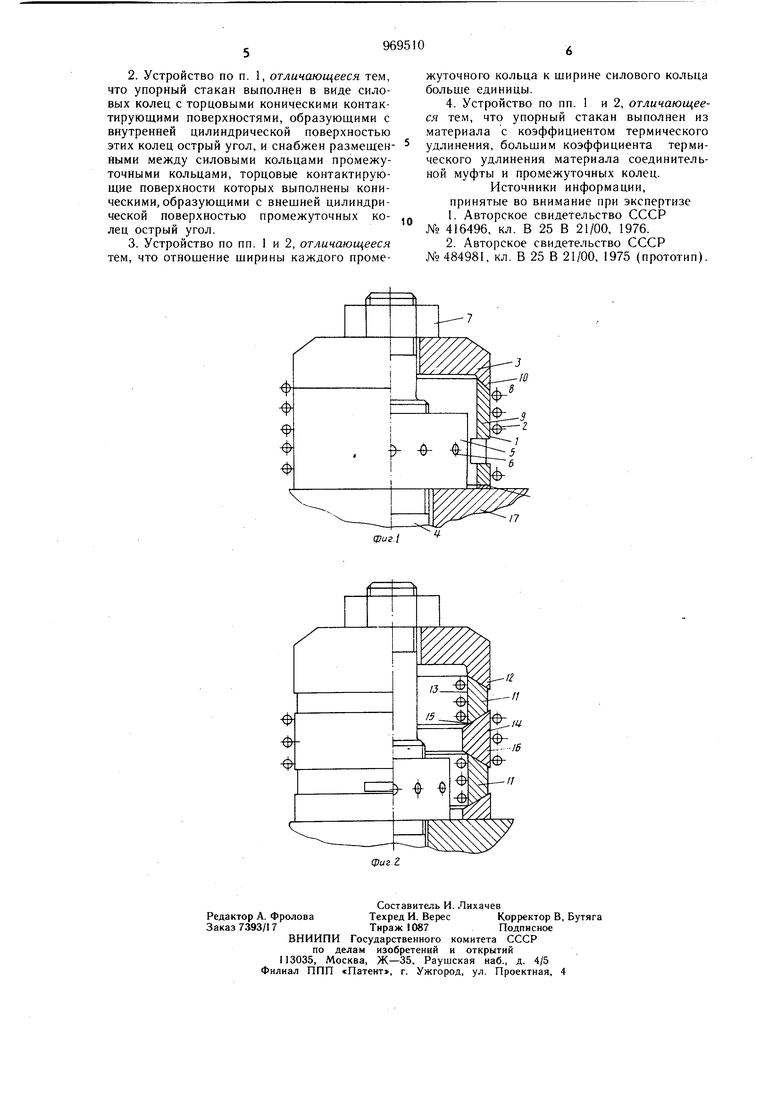

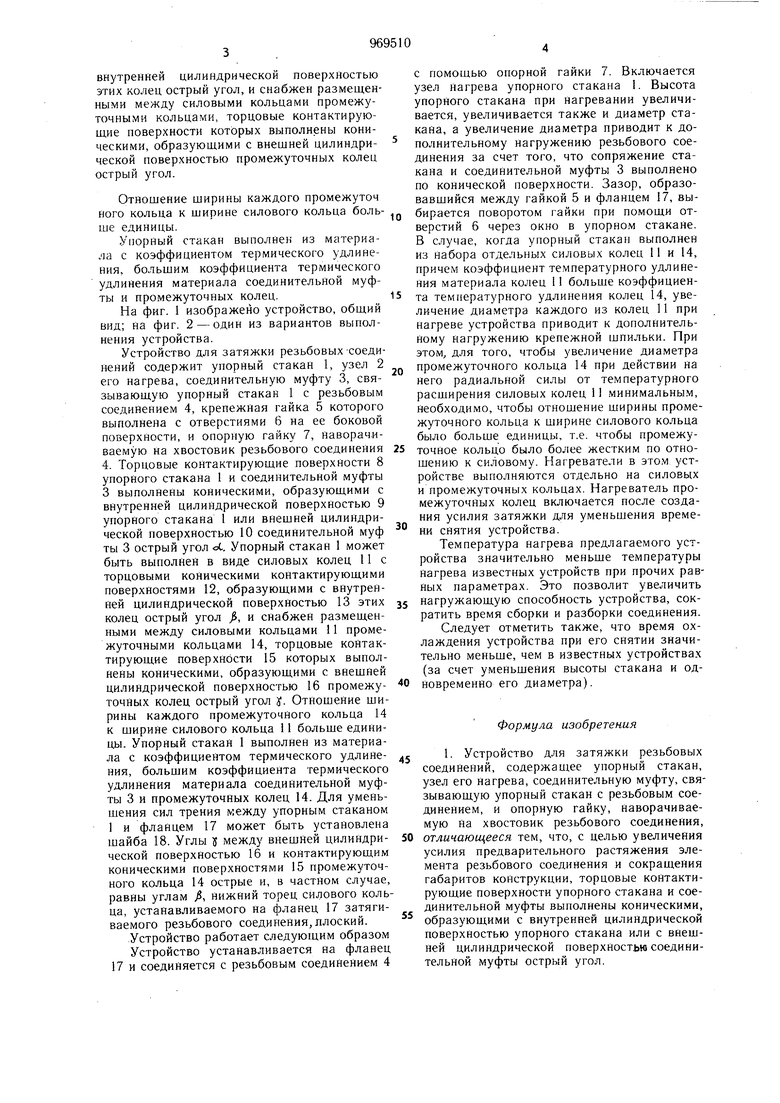

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - один из вариантов выполнения устройства.

Устройство для затяжки резьбовых-соединений содержит упорный стакан 1, узел 2 его нагрева, соединительную муфту 3, связывающую упорный стакан 1 с резьбовым соединением 4, крепежная гайка 5 которого выполнена с отверстиями 6 на ее боковой поверхности, и опорную гайку 7, наворачиваемую на хвостовик резьбового соединения 4. Торцовые контактирующие поверхности 8 упорного стакана 1 и соединительной муфты 3 выполнены коническими, образующими с внутренней цилиндрической поверхностью 9 упорного стакана 1 или внещней цилиндрической поверхностью 10 соединительной муф ты 3 острый угол ot. Упорный стакан 1 может быть выполнен в виде силовых колец 11 с торцовыми коническими контактирующими поверхностями 12, образующими с внутренней цилиндрической поверхностью 13 этих колец острый угол , и снабжен размещенными между силовыми кольцами 11 промежуточными кольцами 14, торцовые контактирующие поверхности 15 которых выполнены коническими, образующими с вйещней цилиндрической поверхностью 16 промежуточных колец острый угол у. Отношение ширины каждого промежуточного кольца 14 к ширине силового кольца 11 больше единицы. Упорный стакан 1 выполнен из материала с коэффициентом термического удлинения, большим коэффициента термического удлинения материала соединительной муфты 3 и промежуточных колец 14. Для уменьшения сил трения между упорным стаканом 1 и фланцем 17 может быть установлена шайба 18. Углы 5 между внешней цилиндрической поверхностью 16 и контактирующим коническими поверхностями 15 промежуточного кольца 14 острые и, в частном случае, равны углам ;S, Нижний торец силового кольца, устанавливаемого на фланец 17 затягиваемого резьбового соединения,плоский.

Устройство работает следующим образом

Устройство устанавливается на фланец

17 и соединяется с резьбовым соединением 4

с помощью опорной гайки 7. Включается узел нагрева упорного стакана 1. Высота упорного стакана при нагревании увеличивается, увеличивается также и диаметр стакана, а увеличение диаметра приводит к дополнительному нагружению резьбового соединения за счет того, что сопряжение стакана и соединительной муфты 3 выполнено по конической поверхности. Зазор, образовавщийся между гайкой 5 и фланцем 17, выбирается поворотом гайки при помощи отверстий 6 через окно в упорном стакане. В случае, когда упорный стакан выполнен из набора отх ельных силовых колец 11 и 14, причем коэффициент температурного удлинения материала колец 11 больще коэффициента температурного удлинения колец 14, увеличение диаметра каждого из колец 11 при нагреве устройства приводит к дополнительному нагружению крепежной шпильки. При этом, для того, чтобы увеличение диаметра

промежуточного кольца 14 при действии на Него радиальной силы от температурного расширения силовых колец 11 минимальны.м, необходимо, чтобы отношение ширины промежуточного кольца к ширине силового кольца было больше единицы, т.е. чтобы промежуточное кольцо было более жестким по отношению к силовому. Нагреватели в этом устройстве выполняются отдельно на силовых и промежуточных кольцах. Нагреватель промежуточных колец включается после создания усилия затяжки для уменьшения времени снятия устройства.

Температура нагрева предлагаемого устройства значительно меньше температуры нагрева известных устройств при прочих равных параметрах. Это позволит увеличить

нагружающую способность устройства, сократить время сборки и разборки соединения. Следует отметить также, что время охлаждения устройства при его снятии значительно меньще, чем в известных устройствах (за счет уменьшения высоты стакана и одновременно его диаметра).

Формула изобретения

1- Устройство для затяжки резьбовых соединений, содержащее упорный стакан, узел его нагрева, соединительную муфту, связывающую упорный стакан с резьбовым соединением, и опорную гайку, наворачиваемую на хвостовик резьбового соединения,

отличающееся тем, что, с целью увеличения усилия предварительного растяжения элемента резьбового соединения и сокращения габаритов конструкции, торцовые контактирующие поверхности упорного стакана и соединительной муфты выполнены коническими, образующими с внутренней цилиндрической поверхностью упорного стакана или с внешней цилиндрической поверхностью соединительной муфты острый угол.

Авторы

Даты

1982-10-30—Публикация

1981-04-20—Подача