дусмотрено использование высокоактивного восстановителя. Цель изобретения - увеличение вы хода железа в сталь и стабилизация процесса плавки. Поставленная цель достигается тем, что согласно способу выплавки стали в электродуговой рудовосстановительной печи, включающему загрузку электродной массы в полые кожухи электродов и ее плавление с одновременным восстановлением оки лов железа, во время плавки разность давлений ме5кду атмосферой полых электродов и атмосферой печи поддерживают в пределах 2,3-2,6 кПа, При этом электродная масса расходуемого электрода содержит следу ющие компоненты, вес,%; Окалина 5-25 Пек 18-20 Коксик Карбид кальОстальноеция Соотношение между пеком и суммо карбида кальция и коксика составля 1:2-3. Если разность давлений меньше 230 мм вод. ст., то скорость схода электродной массы 10 мм/мин (очень мала), возрастает расход электроэнергии и резко снижается производительность по железу. Если же раз ница давлений в печи и кожухе элек трода больше 260 мм вод. ст., то резко возрастает скорость схода электродной массы (45 мм/ман), про изводительность по Fe также не очень высока. Для поддержания такой разности давлений могут быть использованы р личные компоненты, В каждом конкре ном случае соотношение компонентов должно быть таким, чтобы обеспечив лось соотношение между пеком и EI к бида кальция и коксика в пределах 1:2-3. , Сущность заключается в том, что между расходом пека и ZH карбида кальция и коксика поддержиззают отношение на оптимальном уровне, обе печивающим избыточное (по сравнени с -атмосферой печи ) давление газов внутри полых электродов, позволяющее поддерживать заданный уровень засыпки электродной массы и стабилизировать процесс плавки. Поддержание заданного уровня за сыпки электродной массы является необходимым, но недостаточным усло вием стабилизации режима, форсиров ния восстановления окислов железа и интенсификации плавки. Эо:о обстоятельство объясняется тем, что процессе газификации углеродистого вещества с высоким содержанием летучих (пек, битум, смолы и т.д., ) вьщеление продуктов деструкции в замкнутом объеме сопровождается чрезмерным увеличением давления газовой фазы внутри полого электрода, вызывающим ускорение схода электродной массы. В этих условиях основные физико-химические процессы твердофазного спекания, восстановление окислов железа и графитизация углерода остаются незавершенными, что вызывает снижение температуры процесса, увеличение расхода электроэнер-, гни и твердого восстановителя, а также ухудшение готового продукта. Поэтому другим необходимым условием для реализации предлагаемого способа является регулирование давления газовой среды в полости электрода в таких пределах, при которых разность давлений между атмосферой в кожухе электрода и в печи не превышает 230-260 мм вод. ст. (2,3-2,6 кПа). Одним из эффективных параметров регулирования разности давлений и стабилизации процесса углеродсодержащих материалов с высоким и низким содержанием летучих в углеродной композиции. Регулирование этого соотношения достигается за счет замены части каменноугольного пека с высоким содержанием летучих карбидом кальция, при этом расход коксика или антрацита остается неизменным, а соотношение между расходом пека и суммой карбида кгшьция и коксика (или антрацита), полученное опытным путем, поддерживают в пределах 1:2-3. Карбид кальция в пересчете на выделение .кислорода или ацетилена при взаимодействии с водой выделяет 3-40% летучих. Однако, поскольку в реальных условиях процесса в массе, самоспекающегося электрода имеет место значительный дефицит воды, реакция Н протекает в основном с образованием С2+ Н, СаО. Выход летучего водорода по данным анализа газовой фазы не превышает 6-10%. Таким.образом, регулирование выхода продуктов газификации из электродной массы путем замены части пека карбидом кальция позволит поддерживать давление внутри полых электродов на заданном уровне, стабилизировать сход электродной массы и может служить одним из эффективных и надежных технологических параметров управления процессом плавки. Карбид кальция служит флюсующей добавкой и одновременно высоко- активным восстановителем, резко ускоряющим восстановление окислов железа выделяющимся при взаимодействии карбида кальция с водой или ее парами газообразным водородом. Причем интенсивное газовое восстановление протекает в средних и верхних горизонтах электрода. Окончательно окислы железа восстанавливаются в высокотемпературной зоне на конце электрода углеродом твердого топлива - коксика или антрацита. Пек также участвует в восстановительных процессах, но его основными функциями являются повышение прочности электродной массы, исключение ее разрушения и обрывов электрода.

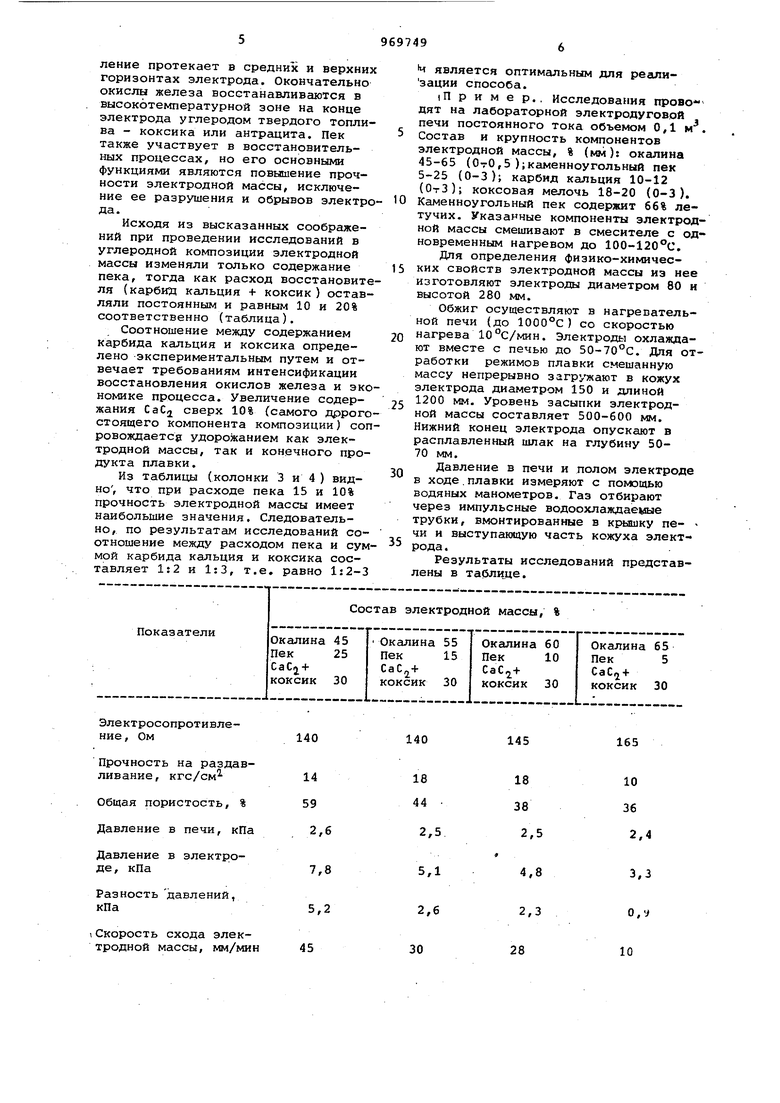

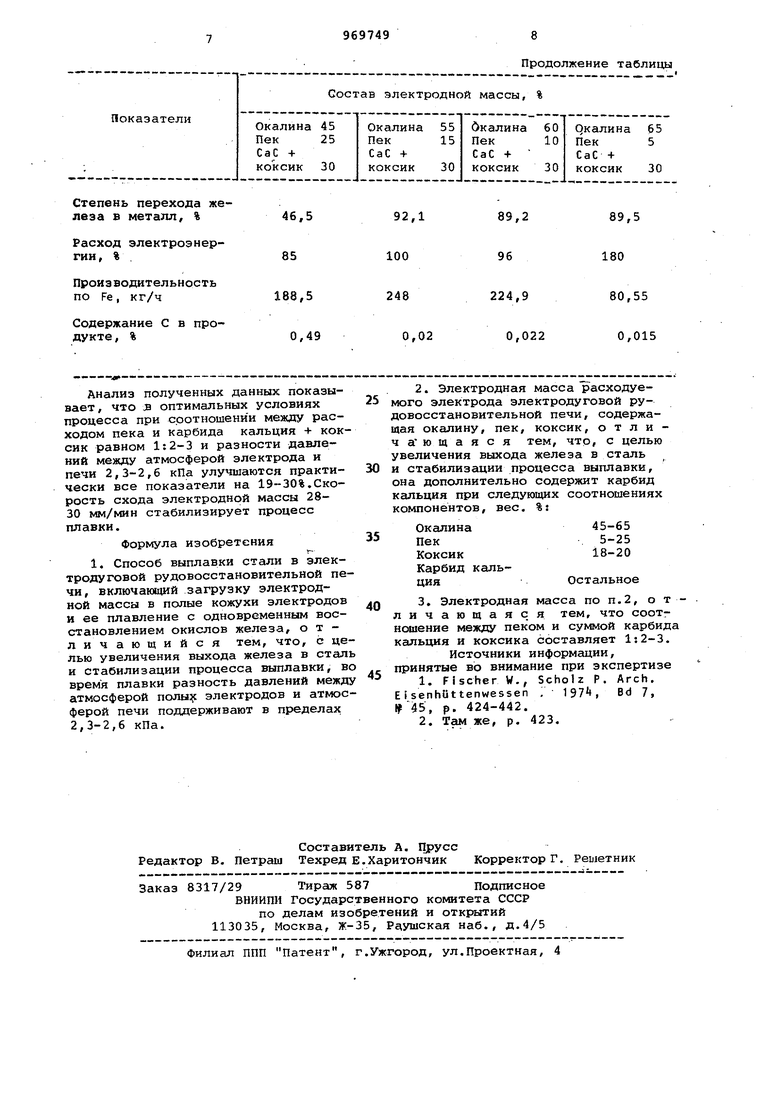

Исходя из высказанных соображений при проведении исследований в углеродной композиции электродной массы изменяли только содержание пека, тогда как расход восстановителя (карбид кальция + коксик ) оставляли постоянным и равным 10 и 20% соответственно (таблица).

Соотношение между содержанием карбида кальция и коксика определено экспериментальным путем и отвечает требованиям интенсификации восстановления окислов железа и экономике процесса. Увеличение содержания CaCj сверх 10% (самого дррогостоящего компонента композиции) сопровождаетсг удорожанием как электродной массы, так и конечного продукта плавки.

Из таблицы (колонки 3 и 4 ) видно, что при расходе пека 15 и 10% прочность электродной массы имеет наибольшие значения. Следовательно, по результатам исследований соотношение между расходом пека и суммой карбида кальция и коксика составляет 1:2 и 1:3, т.е. равно 1:2-3

IH является оптимальным для реаипнзации способа.

(Пример.. Исследования проводят на лабораторной электродуговой печи постоянного тока объемом 0,1 м. Состав и крупность компонентов электродной массы, % (мм): окалина 45-65 (ОтО,5 );каменноугольный пек 5-25 (0-3 ); карбид кальция 10-12 (ОтЗ); коксовая мелочь 18-20 (0-3). Каменноугольный пек содержит 66% летучих. Указанные компоненты электродной массы смешивают в смесителе с одновременным нагревом до 100-120°С.

Для определения физико-химических свойств электродной массы из нее изготовляют электроды диаметром 80 и высотой 280 мм.

Обжиг осуществляют в нагревательной печи (до 1000°С ) со скоростью нагрева 10°С/мин. Электроды охлаждают вместе с печью до 50-70°С. Для отработки режимов плавки смешанную массу непрерывно загружают в кожух электрода диаметром 150 и длиной 5 1200 мм. Уровень засыпки электродной массы составляет 500-600 мм. Нижний конец электрода опускают в расплавленный шлак на глубину 5070 мм.

Давление в печи и полом электроде

0 в ходе,плавки измеряют с помощью водяных манометров. Газ отбирают через импульсные водоохлаждаемые трубки, вмонтированные в крьанку пе- чи и выступающую часть кожуха элект5рода.

Результаты исследований представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродной массы само-СпЕКАющЕгОСя элЕКТРОдА | 1979 |

|

SU851794A1 |

| ЭЛЕКТРОДНАЯ МАССА ДЛЯ САМООБЖИГАЮЩИХСЯ ЭЛЕКТРОДОВ РУДОВОССТАНОВИТЕЛЬНЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2121989C1 |

| Способ выплавки металла из железорудных материалов в электродуговой печи | 1989 |

|

SU1668408A1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1982 |

|

SU1057417A1 |

| Способ выплавки металла в электродуговой печи | 1984 |

|

SU1254023A1 |

| Способ выплавки стали в электродуговой печи | 2015 |

|

RU2610975C2 |

| Способ выплавки чугуна в электродуговых печах | 2023 |

|

RU2823715C1 |

| Электродная масса для самообжигающихся электродов рудовосстановительных электропечей | 1981 |

|

SU955529A1 |

| Восстановительная смесь для выплавки ферросплавов | 1985 |

|

SU1321765A1 |

| СПОСОБ ВЕДЕНИЯ ПЛАВКИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ ДЛЯ ВЕДЕНИЯ ПЛАВКИ | 1987 |

|

RU2025499C1 |

Электросопротивление, Ом

Прочность на раздавливание, кгс/см

Общая пористость, % Давление в печи, кПа

Давление в электроде , кПа

Разность давлений,

кПа

Скорость схода электродной массы, мм/ми

165

145

40

10 36 2,4

18 38 2,5

18 44 .

2,5

3,3

4,8 5,1

О,У 2,3 2,6

10 28 30

Степень перехода жеАнализ полученных данных показывает , что л оптимальных условиях процесса при сротношении между расходом пека и карбида кальция + коксик равном 1:2-3 и разности давлений между атмосферой электрода и печи 2,3-2,6 кПа улучшаются практически все показатели на 19-30%.Скорость схода электродной массы 2830 мм/мин стабилизирует процесс плавки.

Формула изобретения

г1. Способ выплавки стали в электродуговой рудовосстановительной печи, включающий загрузку электродной массы в полые кожухи электродов и ее плавление с одновременным восстановлением окислов железа, отличающийся тем, что, с целью увеличения выхода железа в сталь и стабилизации процесса выплавки, во время плавки разность давлений между атмосферой полыу электродов и атмосферой печи поддерживают в пределах 2,3-2,6 кПа.

45-65

Окалина

5-25 Пек 18-20 Коксик

Карбид кальОстальноеция

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-10-30—Публикация

1981-03-04—Подача