Изобретет1е относится к металлургии, в частности к термической обработке проволоки.

Известен способ обработки стально проволоки, согласно которому с иелью получения микроструктуры металла, обладающий улучшенными свойствами, проволоку при достаточно высокой температуре непрерывно в виде концентрических витков укладывают в теплую водяную баню, температура котйрой регулируется таким образом, чтобы на поверхности проволоки поддерживать тонкую паровую пленку ll.

Для осуществления этого способа требуются специальные паровые камеры (резервуары) и аппратура дпя регулирования подцерлсивания необходамого количества пара на поверхности проволоки. Использование такого способа сопряжено со сложностью и опасностью эксплуатации паровых камер и практически не применимо для тep шчecкoй обработки движущейся нитью проволоки в совмещенных процессах термической обработки и волочения.

Известен способ безокислительного нагрева проволоки, согласно ко юрог у получение неокисленной поверхности проволоки заключается в резком ограни че1ши количества во,цы, вводимой в трубу и быстром выпаривании воды путем нагрева металлической проволоки электросопротивлением, С целью образования нагретого пара давление пара в трубе повьпиают путем peryjuspoBa- ния выхода пара из трубы, В трубу вода поступает в строх о регулируемом количестве, и ее хватает только дпя смачивания поверхности нагретой металлической проволоки 2.

Этот способ уменьшения окалипо- образовапия при нагреве изделия требует дпя своего осуществления изготовления дополнительных дорогостоящих устройств, а отсутствие в нем замедленного охлалдения в безокислительной атмосфере не обеспечивает в полной мере получение структуры, механических свойств и поверхности при отжиге проволоки, необходимых дпя последнего волочения, например из низкоуглеродистьрс марок сталей.

Наиболее близким к предлагяемому по технической сущности является спо соб отжига металлических полос, в котором способ непрерывного отжига движущейся металлической полосы яклю

5

0

5

0

5

0

чает непрерывный электронагрев полосы в две стадии, а затем непрерывное охлаждение также в дне стадии до комнатной температуры. Причем на второй стадии нагрев ведется частично в воде, которая образует вокруг металлической полосы паровую пленку, а осуществлением второй стадии охлаждения является обдув воздухом., в результате чего полоса сушится и охлаждается до комнатной температуры З.

Недостаток известного способа заключается в том, что применение двухстадийного нагрева и охлаждения требует для своего осуществления сложной дорО1 Остоящей аппаратуры и устройств. Кроме того, известный способ не обеспечивает получение определенной подсмазочного слоя, что вызывает необходимость введения отдельной дополнительной операщп подготовки поверхности проволоки для последующего ее волочения, а это ограничивает применение известного способа отжига в совмещенных процессах производства проволоки ,

Целью изобретения является повышение однородности свойств проволоки и создания подсмазочного слоя для последующего волочения за счет образования тонкой окисной пленки.

Предлагаемая цель достигается тем, что протягиваемую проволоку нагревают между двумя контактами, один из которых располагают под слоем жидкости на водной основе, причем необходимую длину участка проволоки, проходящую через атмосферу водяного пара, определяют из следующего соотношения

45

1

V( - t

V

50

55

где 1 - длина участка проволоки, находящейся в атмосфере образующегося пара, м;

V - скорость движепия проволоки, м/с;

1ц - температура нагрева проволоки, °Г.;

t : - температура, до которой необходимо охладить проволоку, °С;

V. - скорость охлаждения проволоки в

охлаждения

о ,, / жидкости, L/C,

31

Движущуюся проволоку нагревают между контактами, один из которых располагают под слоем жидкости на водной основе. В результате соприкосновения жидкости с поверхностью нагретого металла вокруг движущейся проволоки образуется атмосфера водяного пара в виде паровой пленки (.паровая рубагака), которая предохраняет нагретую проволоку от интенсивного окисления.

Кроме того, при охлаждении сохраняется определенной длины паровая пленка вокруг движущейся в жидкости проволоки, благодаря чему повышает - ся однородность свойств и на поверхности проволоки образуется подсма- зочный слой в виде тонкой окисной пленки.

В зависимости от длины участка проволоки, проходящей через атмосферу образующегося водяного пара, получают подсмазочный слой такой толщины и качества, которые позволяют осуществлять последующее волочение проволоки без дополнительной операции подготовки поверхности. Необходимую длину участка проволоки находящейся в атмосфере образ тощего ся пара, определяют по формуле.

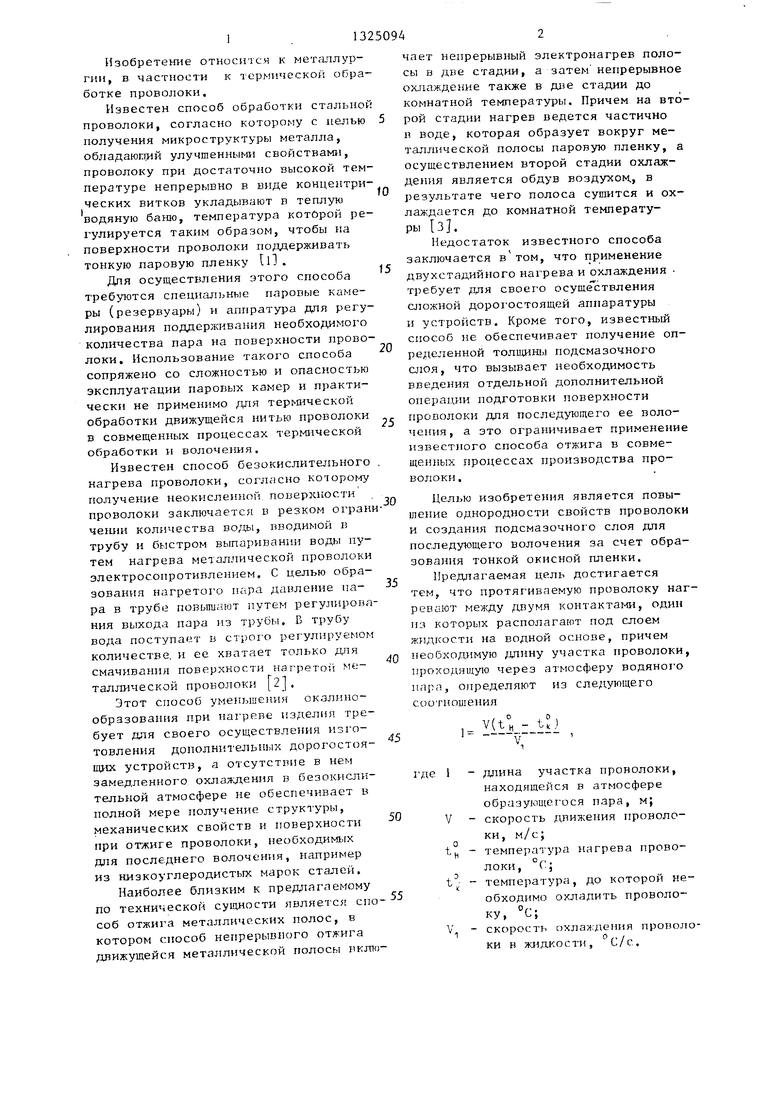

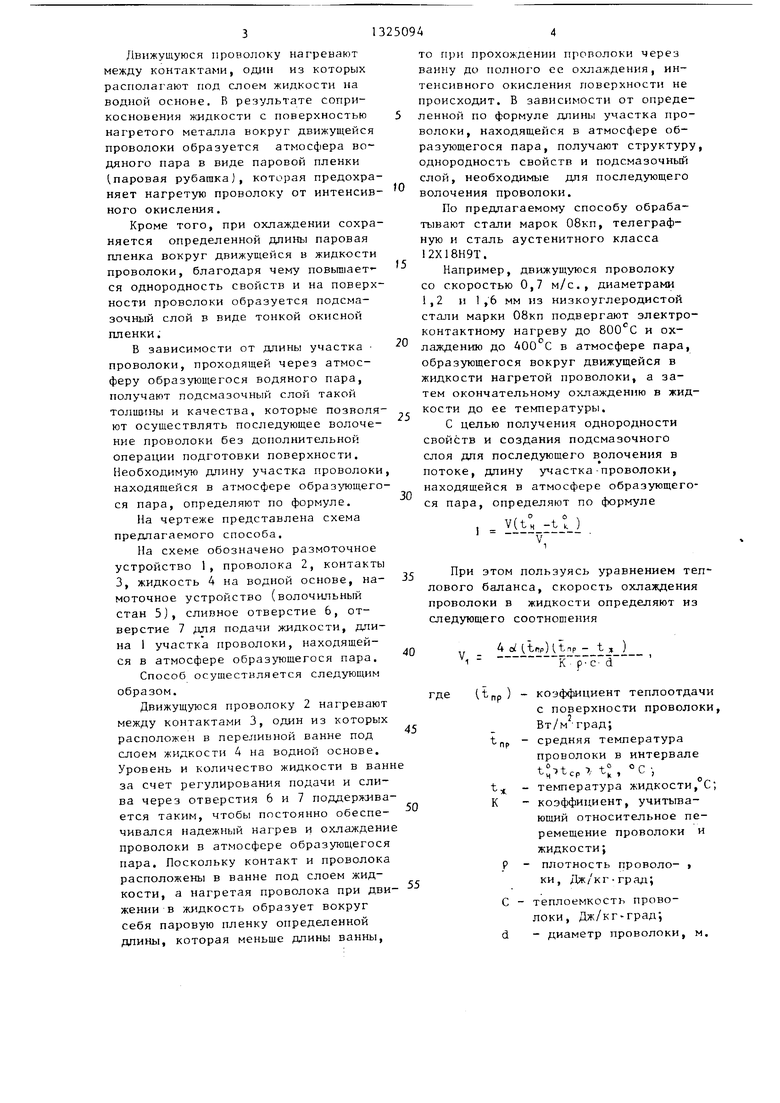

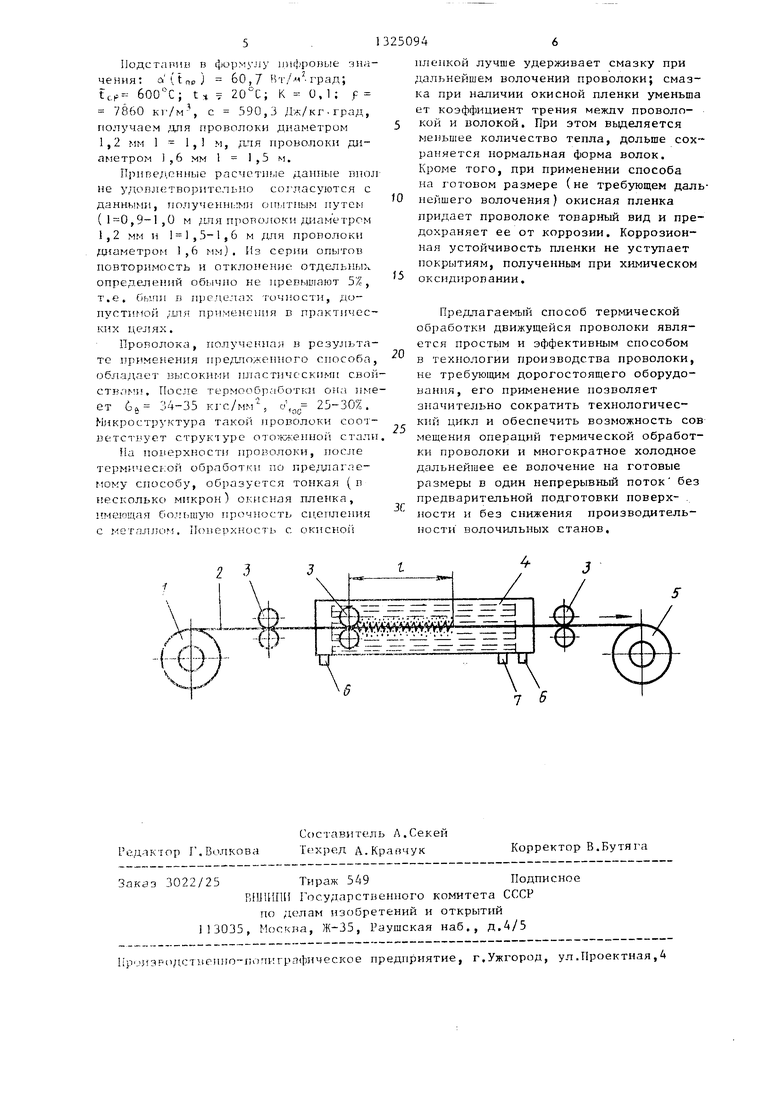

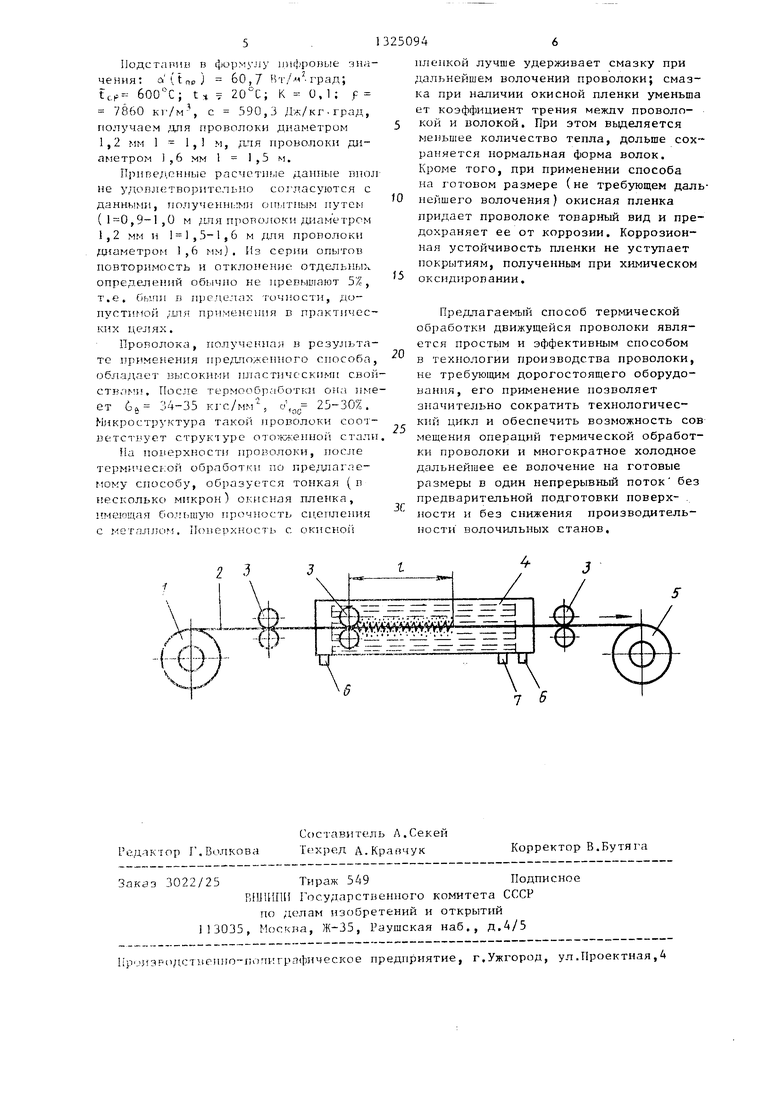

На чертеже представлена схема предлагаемого способа.

На схеме обозначено размоточное устройство 1, проволока 2, контакты 3, жидкость 4 на водной основе, намоточное устройство (волочильный стан 5), сливное отверстие 6, отверстие 7 для подачи жидкости, длина 1 участка проволоки, находящейся в атмосфере образ тощегося пара. Способ осуществляется следующим образом.

Движущуюся проволоку 2 нагревают между контактами 3, один из которых расположен в переливной ванне под слоем жидкости 4 на водной основе. Уровень и количество жидкости в ван за счет регулирования подачи и слива через отверстия 6 и 7 поддерживается таким, чтобы постоянно обеспечивался надежный нагрев и охлаждени проволоки в атмосфере образующегося пара. Поскольку контакт и проволока расположены в ванне под слоем жидкости, а нагретая проволока при движении в жидкость образует вокруг себя паровую пленку определенной дпины, которая меньше длины ванны.

5

0

5

0

то при прохождении проволоки через ванну до полного ее охлаждения, интенсивного окисления поверхности не происходит. В зависимости от определенной по формуле дпины участка проволоки, находящейся в атмосф|ере образующегося пара, получают структуру, однородность свойств и подсмазочный слой, необходимые для последующего волочения проволоки.

По предлагаемому способу обрабатывают стали марок 08кп, телеграфную и сталь аустенитного класса 12Х18Н9Т.

Например, движущуюся проволоку со скоростью 0,7 м/с., диаметрами 1,2 и 1,6 мм из низкоуглеродистой стали марки 08кп подвергают электроконтактному нагреву до и охлаждению до 400 С в атмосфере пара, образующегося вокруг движущейся в жидкости нагретой проволоки, а затем окончательному охлаждению в жидкости до ее температуры.

С целью получения однородности свойств и создания подсмазочного слоя для последующего волочения в потоке, длину участка-проволоки, находящейся в атмосфере образующегося пара, определяют по формуле

V(t4 -t

При этом пользуясь уравнением теплового баланса, скорость охлаждения проволоки в жидкости определяют из следующего соотношения

40

4 d tnp (,tnp - t j

5

где

U

np

np

-коэффициент теплоотдачи с поверхности проволоки, Вт/м трад;

-средняя температура проволоки в интервале

-,4-0 Op. Ср / I d ;

Р

теьтература жидкости. С; коэффициент, учитывающий относительное перемещение проволоки и жидкости;

плотность проволо- , ки, Дж/кг-град;

- теплоемкость проволоки, Дж/кг-град , - диаметр проволоки, м.

Подставив в 4 OpMyjjy иифроиые значения; a {tnp) 60,7 Ит/ 1 -град; fc,p- t 20°С; К 0,1; f 7860 кг/м с 590,3 Дж/к г. град, получаем ;лд1я проволоки диаметром 1,2 мм 1 1,1 м, дпя проволоки диаметром 1,6 мм 1 1,5 м.

Припе;1снные расчетные данные впол не удовлетворительно сси ласуются с даннь Ь и, полученными оп лтным нутем ( ,9-1 ,0 м для нронолоки дигтметром 1,2 мм и ,5-1,6 м для нроволоки днг1метром 1 ,6 мм). Из серии опытов повторимость и отклонение отдельных онределений o6i:.i4Ho не нревьичают 5%, т.е. бы.пя в нрел.елах точности, до- нустимоГ ;для нрименсния в практических целях.

Проволока, Г1олуче1 ная в результате нримененпя нредложенного способа, обладает вь сокнми нластическимн свой ствл. и. После термообработки она имеет 6б 34-35 кгс/мм, 25-30%. Микроструктура такой нроволоки соответствует структуре oTO i- KeHHoii стали

На поверхности проволоки, после терм чес1-;ой обработки по пре/цшгае- мому способу, образуется тонкая ( в { есколько микрон) окисная пленка, имеющая большую прочность сн.еиления с металлом. Поверхность с OKHCuoii

5

0

5

с

пленкой лучше удерживает смазку при дальнейшем волочений нроволоки; смазка при наличии окисной пленки уменьша ет коэффициент трения межлу проволокой и волокой. При этом выделяется меньшее количество тепла, дольше сохраняется нормальная форма волок. Кроме того, при применении способа на готовом размере (не требующем дальнейшего волочения ) окисная пленка придает проволоке товарнъш вид и предохраняет ее от коррозии. Коррозионная устойчивость пленки не уступает покрытиям, полученным при химическом оксидировании.

Предлагаемый способ термической обработки движущейся проволоки является простым и эффективным способом в технологии производства проволоки, не требующим дорогостоящего оборудования, его применение позволяет значительно сократить технологический цикл и обеспечить возможность сов мещения операций термической обработки проволоки и многократное холодное дальнейшее ее волочение на готовые размеры в один непрерывный поток без предварительной подготовки поверх- , iiocTH и без снижения производительности волочильных станов.

2 3

- I

-

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки к волочению проволоки для армирования железобетонных конструкций | 1982 |

|

SU1103922A1 |

| УСТРОЙСТВО ДЛЯ НАГРЕВА НЕПРЕРЫВНО ДВИЖУЩЕЙСЯ ПРОВОЛОКИ | 2000 |

|

RU2197543C2 |

| СПОСОБ ПОДГОТОВКИ ПОВЕРХНОСТИ ЗАГОТОВКИ К ВОЛОЧЕНИЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118212C1 |

| Способ подготовки поверхности заготовки к волочению | 1980 |

|

SU1068198A1 |

| Способ обработки катанки | 1981 |

|

SU1013011A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ | 2001 |

|

RU2205711C1 |

| Способ изготовления проволоки малого диаметра из титана и сплавов на его основе | 2022 |

|

RU2796651C1 |

| Агрегат для производства порошковой проволоки | 1978 |

|

SU863730A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПАТЕНТИРОВАНИЯ ПРОВОЛОКИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2023727C1 |

| Способ изготовления длинномерных изделий | 1978 |

|

SU896074A1 |

Р еда к т о р Г. В о.п к о в а

Составитель Л.Секей Техред А.Кравчук

Заказ 3022/25 Тираж 549Подписное

BdlU nil Государственного комитета СССР

но делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

lip jH3PcviCTi,teHHO-nonHграфическое предприятие, г.Ужгород, ул.Проектная,А

Корректор В.Бутяга

| СПОСОБ СПИРАЛЬНОГО СШИВАНИЯ ЛИСТОВ | 1993 |

|

RU2057649C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

| Система автоматического регулирования продольной разнотолщинности полосового проката | 1977 |

|

SU737044A1 |

Авторы

Даты

1987-07-23—Публикация

1977-11-24—Подача