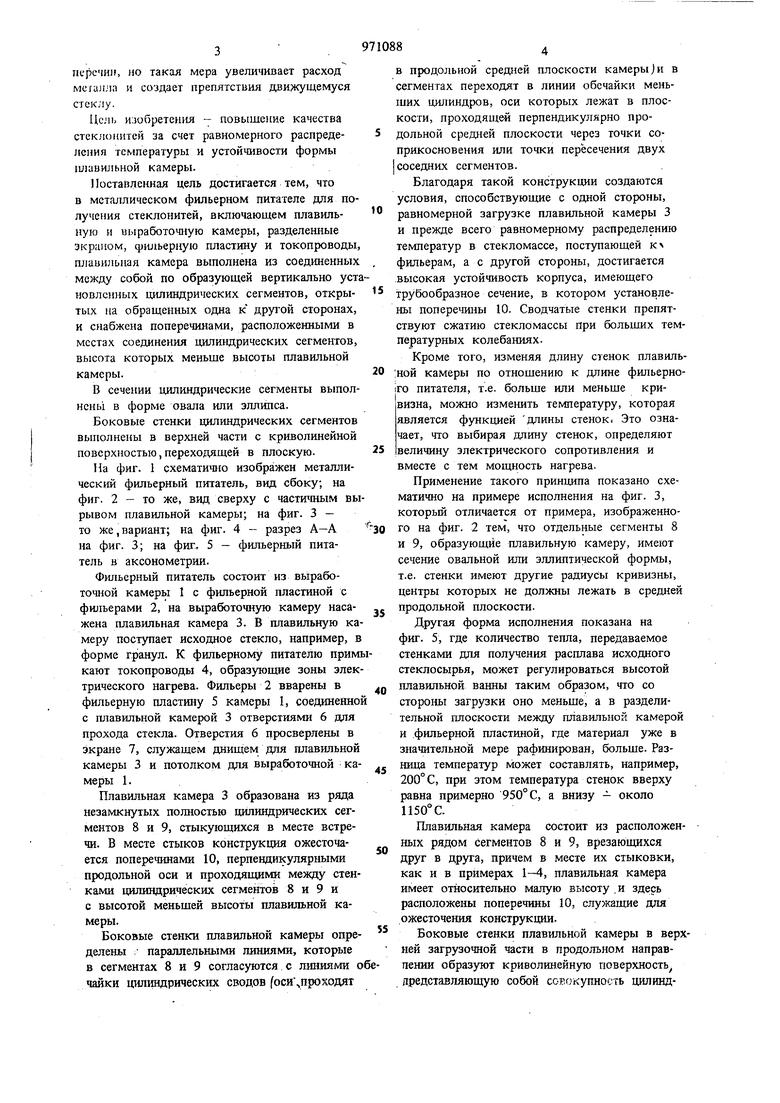

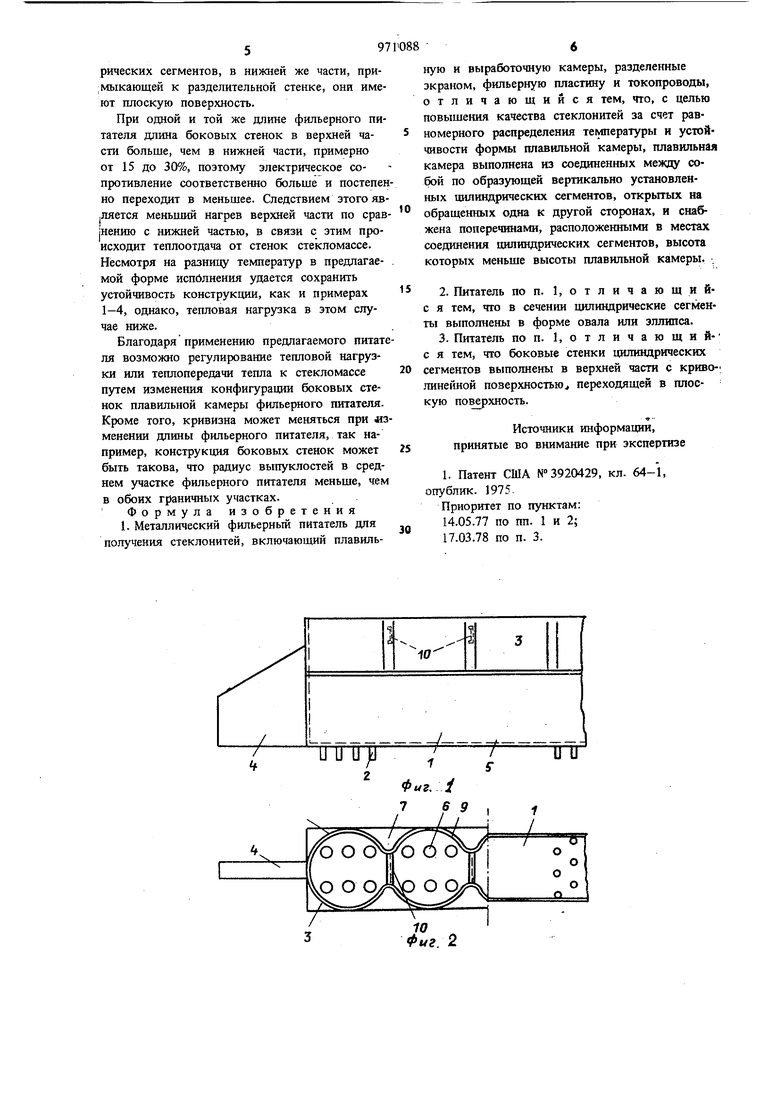

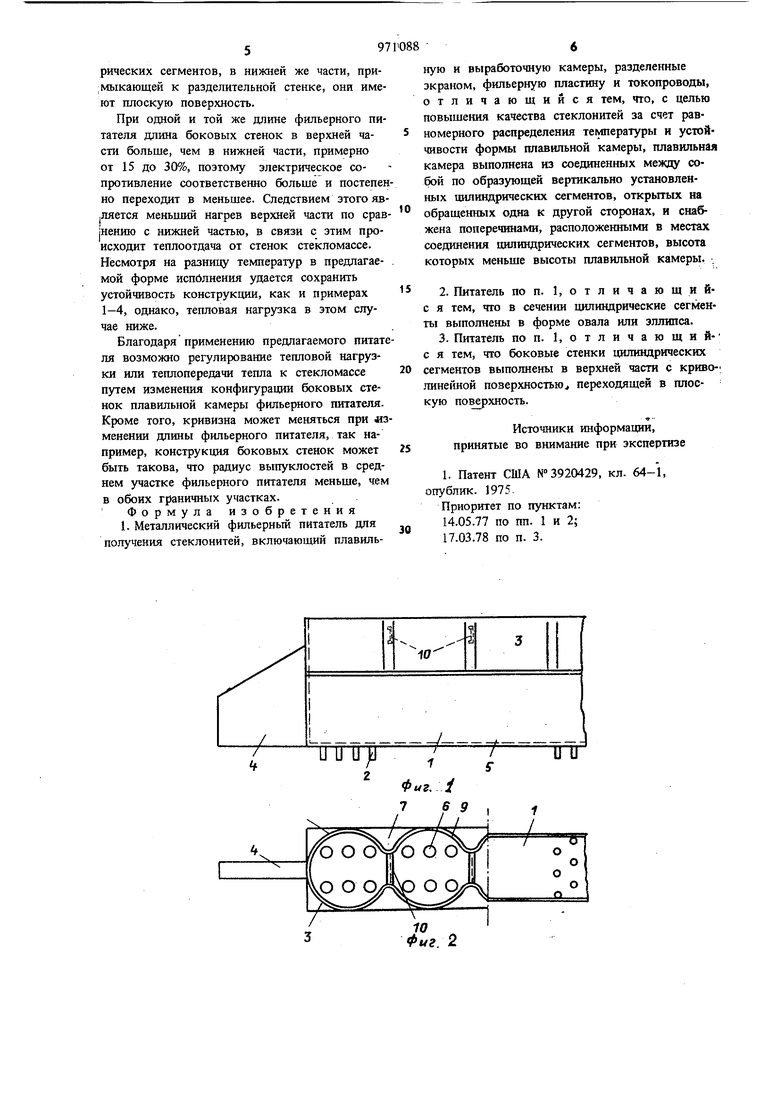

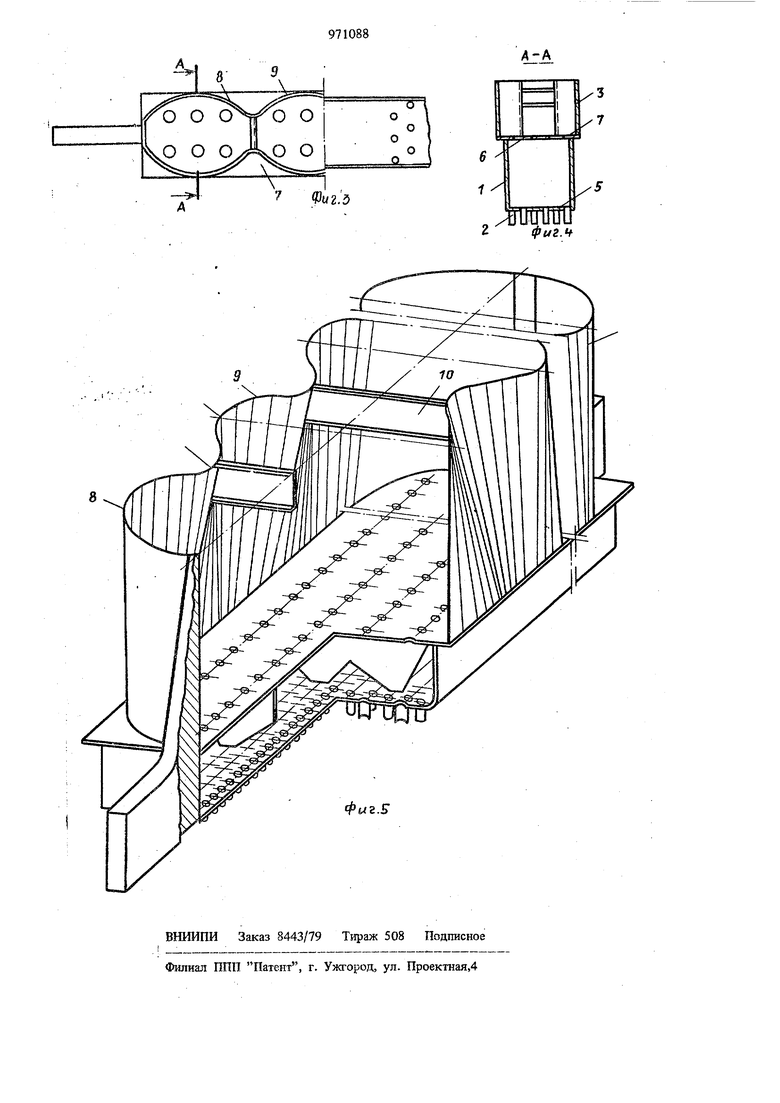

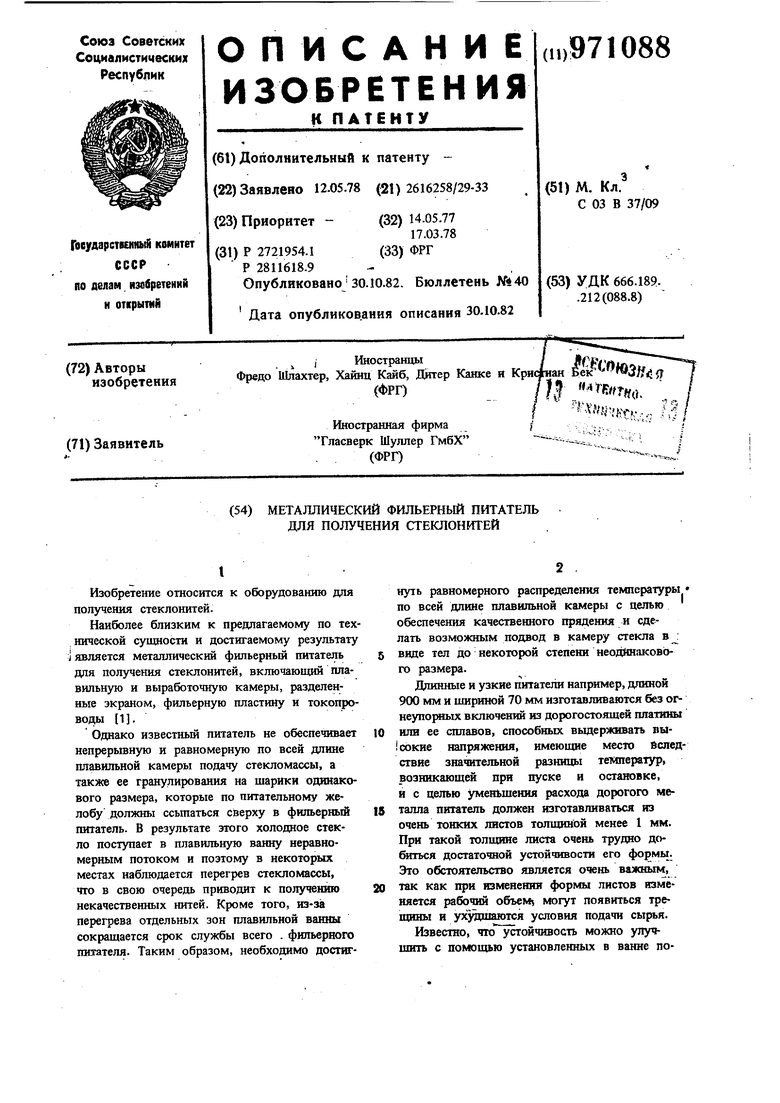

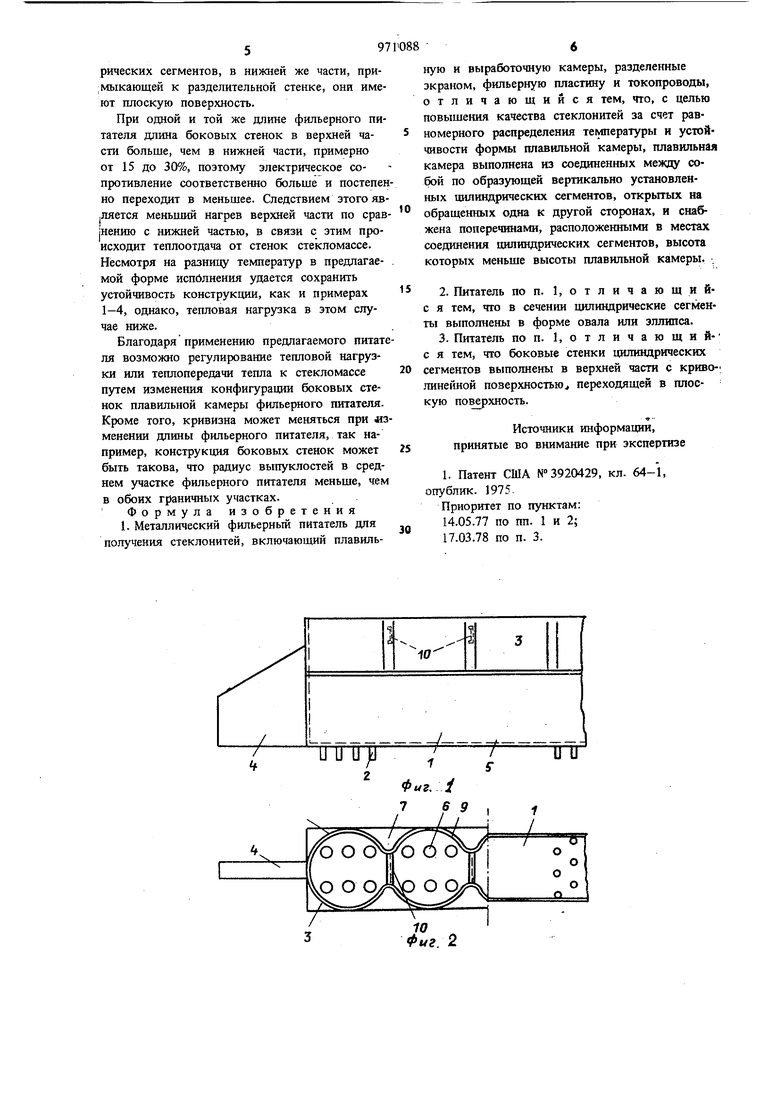

перечни, но такая мера увеличивает расход металла и создает препятствия движущемуся стеклу. Цель и;юбретения - повышение качества стеклонитей за счет равномерного распределения температуры и устойчивости формы шшвильной камеры. Поставленная цель достигается тем, что в металлическом фильерном питателе для по лучения стеклонитей, включающем плавильную и иыработочную камеры, разделенные экраном, фильерную пластину и токопроводы плаиильная камера выполнена из соединенных между собой по образующей вертикально уст новленных идпиндрических сегментов, открытых на обращенных одна к дру1ой сторонах, и снабжена поперечинами, расположенными в местах соединения щитивдрических сегментов, высота которых меньше высоты плавильной камеры. В сечении цилиндрические сегменты вьшол нены в форме овала или эллипса. Боковые стенки цилиндрических сегментов выполнены в верхней части с криволинейной поверхностью, переходящей в плоскую. На фиг. 1 схематично изображен металлический фильерный питатель, вид сбоку, на фиг. 2 - то же, вид сверху с частичным вы рывом плавильной камеры; на фиг. 3 - то же, вариант; на фиг. 4 - разрез А-А на фиг. 3; на фиг. 5 - фильерный питатель в аксонометрии. Фильерный питатель состоит из вь1работочной камерь 1 с фильерной пластиной с фильерами 2, на выработочную камеру насажена плавильная камера 3. В ппавильную ка меру поступает исходное стекло, например, в форме гранул. К фильерному питателю прим кают токопроводы 4, образующие зоны элек трического нагрева. Фильеры 2 вварены в фильерную пластину 5 камеры I, соединенно с плавильной камерой 3 отверстиями 6 для прохода стекла. Отверстия 6 просверлены в экране 7, служащем днищем для плавильной камеры 3 и потолком для выработочной ка меры 1. Плавильная камера 3 образована из ряда незамкнутых полностью цилиндрических сегментов 8 и 9, стыкующихся в месте встречи. В месте стыков конструкция ожесточается поперешнами 10, перпендикулярными продоль}1ой оси и проходящими между стенками цилиндрических сегментов 8 и 9 и с высотой меньшей высоты плавильной камеры. Боковые стенки плавильной камеры опре делены ; параллельными линиями, которые в сегментах 8 и 9 согласуются с линиями о чайки цил1пщрическ11Х сводов (оси ..проходят в продольной средней плоскости камеры)и в сегментах переходят в линии обечайки меньших цилиндров, оси которых лежат в плоскости, проходян1ей перпендикулярно продольной средней плоскости через точки соприкосновения или точки пересечения двух соседних сегментов. Благодаря такой конструкции создаются условия, способствующие с одной стороны, равномерной загрузке плавильной камеры 3 и прежде всего равномерному распределению температур в стекломассе, поступающей к фильерам, а с другой стороны, достигается высокая устойчивость корпуса, имеющего трубообразное сечение, в котором установлены поперечины 10. Сводчатые стенки препятствуют сжатию стекломассы при больших температурных колебаниях. Кроме того, изменяя длину стенок плавиль;ной камеры по отношению к длине фильерноiro питателя, т.е. больше или меньше кривизна, можно изменить температуру, которая является функцией длины стенок. Это означает, что выбирая длину стенок, определяют величину электрического сопротивления и вместе с тем мощность нагрева. Применение такого принципа показано схематично на примере исполнения на фиг. 3, которьгй отличается от примера, изображенного на фиг. 2 тем, что отдельные сегменты 8 и 9, образующие плавильную камеру, имеют сечение овальной или эллиптической формы, т.е. стенки имеют другие радиусы кривизны, центры которых не должны лежать в средней продольной плоскости. Другая форма исполнения показана на фиг. 5, где количество тепла, передаваемое стенками для получения расплава исходного стеклосырья, может регулироваться высотой плавильной ванны таким образом, что со CTOpoiibi загрузки оно меньше, а в разделительной плоскости между плавильной камерой и .фильерной пластиной, где материал уже в значительной мере рафинирован, больше. Разница температур может составлять, например, 200° С, при этом температура стенок вверху равна примерно 950° С, а внизу около 1150° С. Плавильная камера состоит из расположенных рядом сегментов 8 и 9, врезающихся друг в друга, причем в месте их стыковки, как и в примерах 1-4, плавильная камера имеет относительно малую высоту .и здесь расположены поперечины 10, служащие для ожесточения конструкции. Боковые стенки плавильной камеры в верхней загрузочной части в продольном направлении образуют криволинейную поверхность представляющую собой совокупность цилиндрических сегментов, в нижней же части, при;мыкающей к разделительной стенке, они имеют плоскую поверхность.

При одной и той же длине фильерного питателя длина боковых стенок в верхней части больше, чем в нижней части, примерно от 15 до 30%, поэтому электрическое сопротивление соответственно больше и постепенно переходит в меньшее. Следствием этого яв,ляется меньший нагрев верхней части по срав|неншо с нижней частью, в связи с этим происходит теплоотдача от стенок стекломассе. Несмотря на разницу температур в предлагавмой форме испблнения удается сохранить устойчивость конструкции, как и примерах 1-4, однако, тепловая нагрузка в этом случае ниже.

Благодаря применению предлагаемого питателя возможно регулирование тепловой нагрузки или теплопередачи тепла к стекломассе путем изменения конфигурации боковых стенок плавильной камеры фильерного питателя. Кроме того, кривизна может меняться при изменении длины фильерного питателя, так например, конструкция боковых стенок может быть такова, что радиус выпуклостей в среднем участке фильерного питателя меньше, чем в обоих граничных участках.

Формула изобретения

1. Металлический фильерный питатель для получения стеклонитей, включающий плавильную и выработочную камеры, разделенные экраном, фильерную пластину и токопроводы, отличающийся тем, что, с целью повышения качества стеклонитей за счет равномерного распределения температуры и устойчивости формы плавильной камеры, плавильная камера выполнена из соединенных между собой по образующей вертикально установленных цилиндрических сегментов, открытых на обращенных одна к другой сторонах, и снабжена поперечинами, расположенными в местах соединения цилиндрических сегментов, высота которых меньше высоты плавильной камеры.

2.Питатель по п. 1, о т л и ч а ю щ и йс я тем, тто в сечении цилиндрические сегменты выполнены в форме овала или эллипса.

3.Питатель по п. 1, о т л и ч а ю щ и йс я тем, что боковые стенки цилиндрических сегментов выполнены в верхней части с криволинейной поверхностью, переходящей в плоскую поверхность.

- Источники информации, принятые во внимание при экспертизе

1. Патент США №3920429, кл. 64-1,

опублик. 1975,

Приоритет по пунктам:

14.05.77по пп. 1 и 2;

17.03.78по п. 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления стекловолокна | 1979 |

|

SU971087A3 |

| Устройство для заправки нитей из стекла или стекловидных материалов | 1979 |

|

SU991942A3 |

| УСТАНОВКА ДЛЯ ВЫРАБОТКИ НЕПРЕРЫВНОГО СТЕКЛЯННОГО ВОЛОКНА | 1970 |

|

SU271421A1 |

| МНОГОФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ИЗГОТОВЛЕНИЯ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА ГОРНЫХ ПОРОД | 1993 |

|

RU2087435C1 |

| УСТАНОВКА ПО ПРОИЗВОДСТВУ СТЕКЛОВОЛОКНА | 2001 |

|

RU2181346C1 |

| Устройство для изготовления нетканого материала из суспензии синтетических волокон в воде и с каркасом в виде нитей | 1980 |

|

SU1066465A3 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ВЫРАБОТКИ ВОЛОКНА ИЗ ГОРНЫХ ПОРОД | 2004 |

|

RU2261845C1 |

| Стеклоплавильная установка | 1981 |

|

SU962226A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОН ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2128149C1 |

| Стеклоплавильный сосуд | 1980 |

|

SU897721A1 |

7

Фиг, i

Авторы

Даты

1982-10-30—Публикация

1978-05-12—Подача