(54) СПОСОБ ПОЛУЧЕНИЯ П -ИЗОПГЮПЕНИЛФЕНОЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фенола и с @ -с @ -алкенилфенола | 1979 |

|

SU971089A3 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ СИНТЕЗА ДИФЕНИЛОЛПРОПАНА | 1971 |

|

SU303314A1 |

| ОБРАБОТКА ОСТАТОЧНЫХ ПОТОКОВ ОТ ПРОИЗВОДСТВА БИСФЕНОЛОВ | 2018 |

|

RU2782457C2 |

| СПОСОБ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ВЫСОКОКИПЯЩЕГО КУБОВОГО ОСТАТКА ОТ ДИСТИЛЛЯЦИИ БИСФЕНОЛА А, ПОЛУЧЕННОГО КОНДЕНСАЦИЕЙ ФЕНОЛА И АЦЕТОНА | 1993 |

|

RU2072977C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА A | 2013 |

|

RU2619461C2 |

| Способ получения фенола ип-изОпРОпЕНилфЕНОлА | 1980 |

|

SU829610A1 |

| СПОСОБ 1ВЫДЁЛЁНЙЯ АДИПОНИТРЙЛА | 1973 |

|

SU374818A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКОГО ПОЛИКАРБОНАТА | 2004 |

|

RU2326133C2 |

| ПОЛУЧЕНИЕ БИСФЕНОЛА А СО СНИЖЕННЫМ ОБРАЗОВАНИЕМ ИЗОМЕРОВ | 2005 |

|

RU2402521C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИСФЕНОЛА | 2013 |

|

RU2627266C2 |

1

Изобретение относится к способам 1 получения п -изопропенилфенола и может быть использован в качестве полупродукта для получения бисфенола А.

Известен способ получения изопропе- нилфенолг путем алкилирования бензола пропиленом, окисления полученной смеси п- и м-диизопропилбензола с получением смеси п-и м-(2-гидропероксипропш1-2)кумолов, которую расщепляют при 5О13ОС в присутствии кислого катализатора 1.

Однако данный способ технологически сложен вследствие наличия в технологи4et Koft цепочке получения изопропенилфенола трех стадий.

Наиболее близким по технической сущности к предлагаемому является способ получения -изопропенилфенола путем термического расщепления олигомеров п-изопропенилфенола при 15О-25О°С и давлении 1О-500 мм рт. ст. с последующим выделением целевого продукта вэ полученных паров абсорбцией сфга1шчво-

КИМ растворителем, например глттколем, гложным эфиром. 15ыход целевого продукта 91-96,8% 21

Недостатком известного способа явля5 ется недостаточно высокий выход целевого продукта (01-96,8%).

Цель изобретения - повышение выхода целевого продукта.

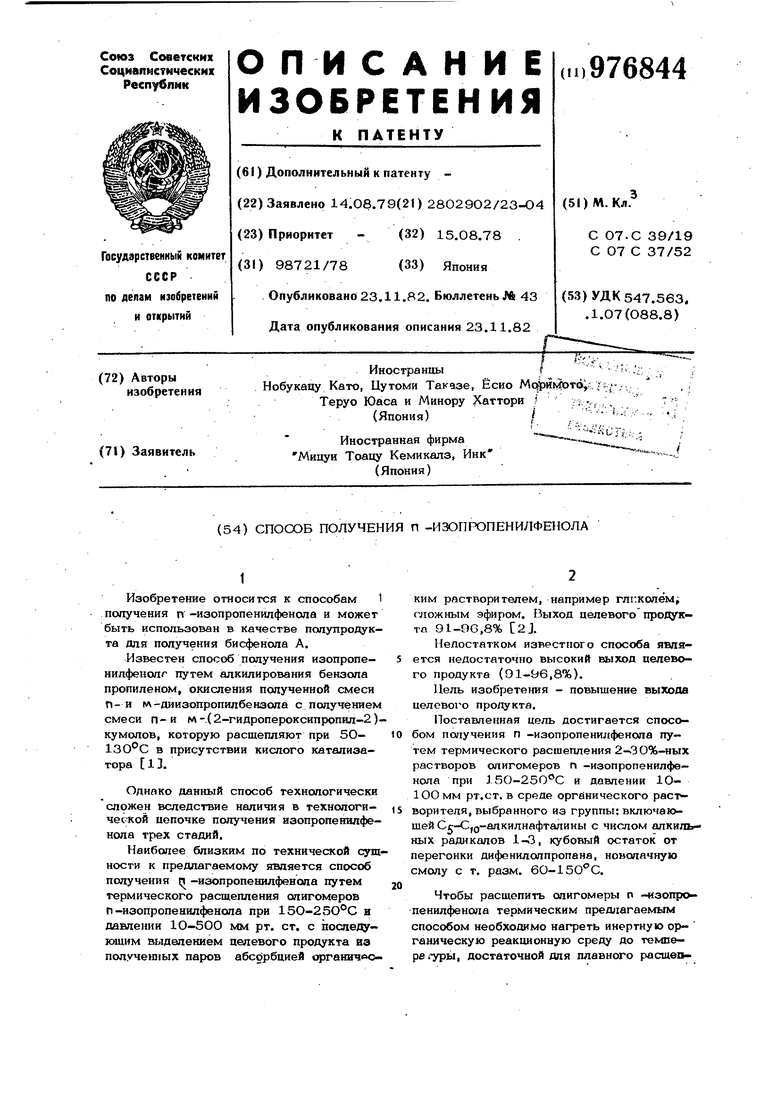

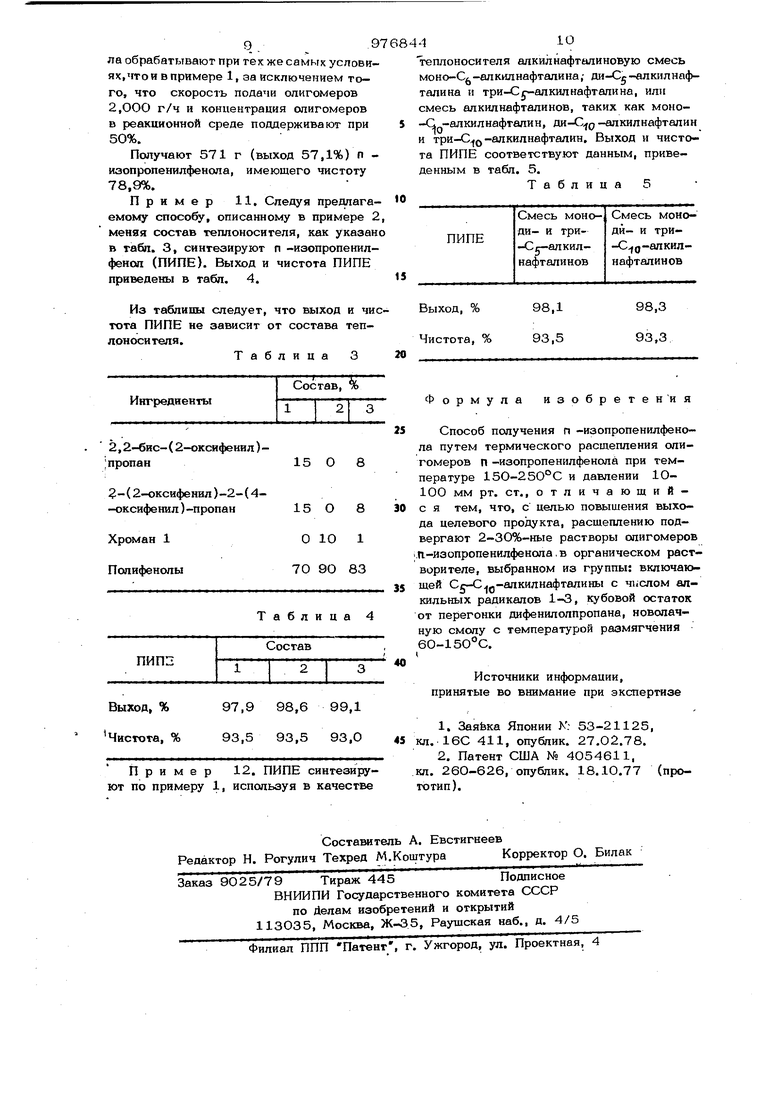

Поставленная цель достигается спосо10 бом получения п -изопропенилфенола путем термического растепления 2-3О%-ных растворов олигомеров п -изопропенилфе- нола при 15О-25О С и давлении 101ОО мм рт.ст. в среде органического расг15 вори тел я, выбранного из группы; включающей С -С д-алкилнафталины с числом алкильных радикалов 1-3, кубовый остаток от перегонки дифенилолпропана, новолачную смолу с т, разм. 60-150 С.

Чтобы расщепить олигомеры п -изопропенилфенола термическим предлагаемым способом необходимо нагреть инертную органическую реакционную среду до темпера тры, достаточной для плавного расщеп3976летгя изопропенилфенольных олигомеров до п -изопропенилфеноош. Обычно эта тем пература предпочтительно находится в пре делах 150-250-С, Когда температура инертной органической реакционной среды ниже, чем , скорость термического рэсшепления ояигомеров п -изопропенилфенола падает и соответственно, скорость перегонки расщепленного продукта из реакционной системы снижается. Более того, часть олигстлеров п -изопропенилфенола перегоняется в нерасшепленном состоянии и смешивается с расщепленным продуктом, понижая его чистоту. Когда TOMneparjpa инертной органической реакционной среды выше, чем 250С возникают побочные реакции, такие как деалкилироваиие результирующего п -изо- пропенияфенола или конверсия исходного материала и/или растепленного продукта в смолу, и поэтом выход и чистота продукта снижаются. Температурный лнапааон 20О-24ОС я1У1яется наиболее предпочтительным, так как в пределах этого темп(ратурного диапазона образование по бочных продуктов снижается и растепление протекает гладко. После образования термически расщеп ленного продукта он должен быть отогнан бысгро из реакционной системы. С этой целью термическая расшепляАщая реакционная система или инертная органическая реакционная среда должна находи Т1лся при пониженном давлении. Степень понижения давления изменяется, завися от температуры расщепления, но обычно приемлемым является диапазон 10-100 мм рт. ст. Когда давление ниже, чем Ю ivtM рт. ст. часть опигомеров п -изопропе шлфенола или часть инер ной органической реакционной среды пере гоняются вместе с термически расщепленным продуктом и смешиваются с ним таким образом снижая чистоту продукта. Когда 1 давление выше, чем 1ОО мм рт.с трудно перегонять термически расщеплен ный продукт из реакционной системы. Это продлевает время нахождения продук та в реакционной системе и дает побоч- ные реакции, такие как конверсия П -изо пропенилфенола в смолу и его деалкилирование. В результате выход снижается и чистота продукта понижается с включе нием побочных продуктов в целевой продукт. Для проведения реаКдии гладко пос1зедством быстрой отгонки термически расщепленного продукта из реакцио шой системы, давление предпочтигельно ра&о 50-100 мм рт. ст. в особенности редпочтительно 50-70 мм рг. ст. Для TefiKniMccKoro растепления олигоеров п -изопропепилфенола при указанной температуре и давлении, инсфтная ораническая реакционная среда является высококипящим инертным органическим растворителем, которая имеет точку плавения или расщепления не более, чем 15О°С и давление пара ниже, чем давление пара, результирующего п -изопропенилфенола при температуре расщепления олигомеров п -изопропенилфенола. Более приемлемым является высококипяший инертный органический растворитель, имеющий давление пара при 25ОС не более, чем 1ОО мм рт. ст. Примерами таких растворителей является углеводород типа теплопередающсй среды, такой как алкилнафталины (KSK - OtP и Т4е0 SK - Oi 8 имеющиеся в наличии в качестве коммерческих продуктов, произведенные фирмой Саукен Кагаку Ко. Инк), алкилнафталнн относятся к нафталину, имеющему 1-3 алкильных заместителей. Заместитель может находиться в (L- или р- положении, т.е. нет никаких ограничений к числу углеродных атомов, содержащихся в алкильной группе. Кубовый остаток после перегонки дифенилолпропана(бисфенола А) представляет собой смолистое (дегтеобразное) вещество, состоящее из смеси полиядерных конденсирюванных ароматических веществ, которое не перегоняется (не дает дистиллата) даже в условиях нагревания при 2ОО-250 С и остаточном давлении 2-1О мм рт.ст. Кубовый остаток после дистилляционной колонны бисфенола А включает, вес.%: изомеры бисфенола А 1-36; хромановое соединение (общее назначение хромай 1) 1-1О; полифенольное соединение с 2-6 ядрами и смолоподобное высокомолекулярное вещество 99-6О. Молекулярный вес полифёнопьного соединения и смолистоподобного высокомолекулярного вещества находится в пределе ЗОО-ЗООО. Новолачная смола типа фенольных смол, имеющая температуру размягчения 6О-15ОС 31S K-2531/3IS промь1щленные стандарты Японии) получена конденсацией формальдегида с избытком фенола или крезола в присутствии кислоты. - Феношэную смолу новолачного типа получают путем удаления низкокипяпшх (т. кип, ниже 12О°С при 10 мм рт.ст. ) веществ из продукта, образующегося при кон597денсации фенола, такого как фенол или крезол, с формальдегидом при молярном соотношении формальдегид/фенол не мене 1,0. . Фенольная смола новояачного типа имеет среднечисловой молекулярный вес 400-2000 или средневесовой молекулярк ный вес 1000-500О, Степень разветвле ния составляет 5-20%. Инертная органическая реакционная среда, используемая в предлагаемом изоб ретении, хорошо растворяет олигомеры П-изопропенилфенола при 15О-250 С. Термическое расшепление олигомеров р-изопропенилфенола осуществляют посредством подачи реакционной среды в реактор, оборудованный входным питаю,шим отверстием для исходных олигомеров . п-иайпропенилфенола и дистилдяционным выходным отверстием для п-изопропенилфенола в качестве термически расщепленного продукта и выборочно мешалкой. Реакционную среду поддерживают при высокой температуре, предпочтительно при 150-250°С и давлении 10-1ОО мм рт.ст. и подают исходные опигомеры изопропе ыипфенопа в реактор. Таким образом, поданные олигоме( П -взопропенилфенола растворяют в реакпионной смеси и терми ческя расшеппяют до П -взопропенилфенода в жидкой фазе. Расщеяпевный продук 6i icTpo отгоняют из реакционной системы При этом опигсииюры л -изопропенипфенола должны иепрерйывно подаваться в реактор с так(Д скоростью, что концентрация олвгомеров в реакционной среде поддерживается при не более,, чем ЗО% по весу. Если олигомеры П -взопропенилфенола подаются при такой высокой скорости, что концентрация опнгомера превышает ЗО% по весу, то подача достаточного количества тепла для дистилляции расщеп ленного йродукта становится трудной в указанной термической реакции расщеп- пеиия, которая требует такого большого количества энергии. В результбгге количество термически расщепленното продукта, который получается в реакционной сястеме, повьпиается и его конверсия к смоле продолжает снижать выход требуемого П -изопропенилфенола. Термическое расщепление исходного материала и дистилляция расщепленного дроЗукга идут особенно ровно и хороший результат получается, когда концентрация олигомеров л -изопропенилфенояа в реакционной среде равна 2-15% по весу. 46 Концентрация олигоморов п -изопропенилфенола Е реакционной среде может быть определена посредством, например, газовой зфоматографии. Перемешивание исходного материала в реакционной среде можно проводить обычным механическим способом, например перемешивать реакционную массу пузырьками инертного газа такого как азот, двуокись углерода, гелий или аргон. Это приводит к перемешиванию реакционной среды и делает расшепление опиномеров п-изопропен:шфенола ровным. Более того, это облегчает отгонку п -изопропенилфенола из реакционной системы. Отогнанный из реакционной системы п -изопропенилфенол может быть извлечен цосредством охлаждения для того, чтобы сконденсирювать его до жидкого иди твердого состояния, или посредством растворения его без конденсирования илк непосредственно после конденсирования в высококипящем полярном растворителе,таком как 2-этилгексанол. Таким образом, получеш1ый п -изопропенилфенол используется в качестве материала для различных ор- . панических синтезов. Использование изобретения позволяет повысить выход целевого продукта до 97,5-99.1%. Пример 1. Реактор (объем 1 л), оборудованный отверстием для подачи исходного материала, выходным отверстием для отгонки расщепленного продукта, входной трубой (барботирующей трубой) для введения инертного газа и термометра загружают 85 г (глубина жидкости 3,1 см) алкилнафталинов марки К5К - OiP (продукт фирмы Саукэн Кагаку Ко. Инк). Температуру реакционной среды поднимают до 24О°С, внутри реактора поддерживают давление 5О мм рт. ст. Олигомеры п-изопрбценилфенола непрерывно подают . . в KSK - on через х тверстие для подачи йс юдного материала при скорости 35О г/ч и вводят газ прв скорости 4,3л/мин из входной .трубы и барботируют через К9К-СЧ2 . В результате термически расщепленный продукт непрерывно отгоня ют из реактора, охлаждают, конденсируют и собирают. Во время термического рас- щепления концентрацию олигомеров п -изопропевЕлфенола в К5К - OiC поддерживают при среднем Ю вес.%. Указанную реакцию проводят в течение 10 ч для того, чтобы расщепить 3,5ОО гЪлигомеров п -изойропенилфенояа. Получают 3,43О г (выход 98,О%)

П-ипопропенилфокола, И1меюще1о чистоту 94,1%.

.Пример 2, Тот же самый реактор, что Б примере 1 загружают 80 г (глубина жидкости 2,9 см) кубового остатка от перегонки бисфенола А. При тех же самых усдовиях, что и описанные в примере расщепляют 1,3 SQO г олигомеро п -иаопропенипфенола. Концентра-, цию опигомеров п -изопропеннлфенопа в реакционной смеси поддерживают в 10,5 вес.%.

Получают 3,47О г (выход 99,1%) р-изопропенилфенола, имеющую чистоту 93,0%.

Пример 3. Тот же самый реак- fop, что и в примере 1, загружают 80 г (глубина жидкости 2,9 см) смолы новолака, имеющей точку размягчения, определенную посредством Э15К-2531, .

При тех же самых условиях, что и в примере 1, расщепляют 3500 г олигомеров п -изопропенилфенопа. Во время

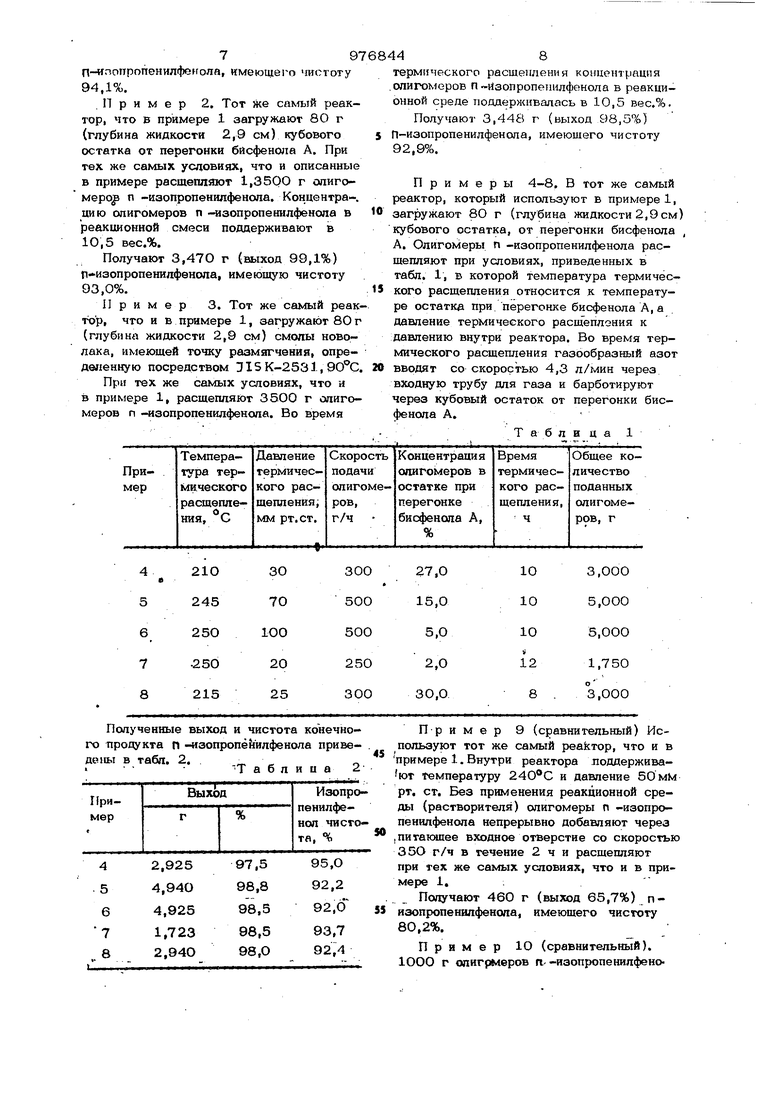

Полученные выход и чистота конечного продукта п -изопропенилфенола приведены в табл. 2.

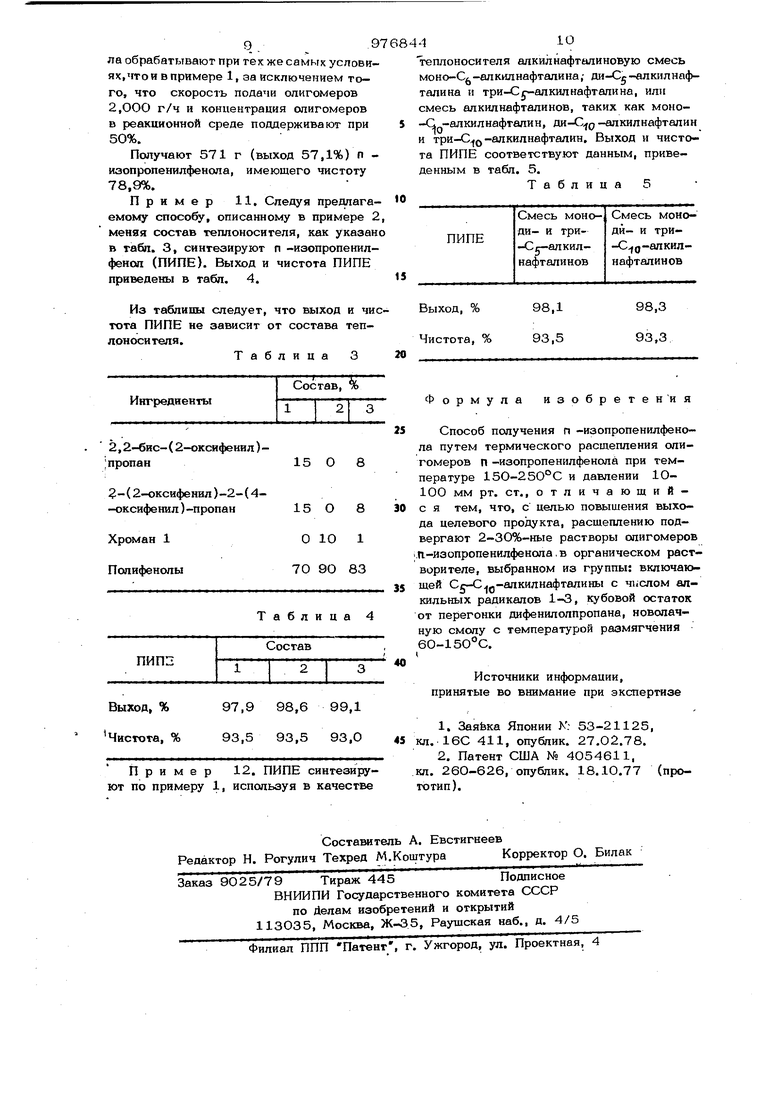

Т а б л и ц а 2

термического расщепления концонтрацня .олигомеров п-йзопропепилфенола в реакционной среде поддерживалась в 10,5 вес.%.

Получают 3,448 г (выход 98,5%) П-изопропенилфенола, имеющего чистоту 92,9%.

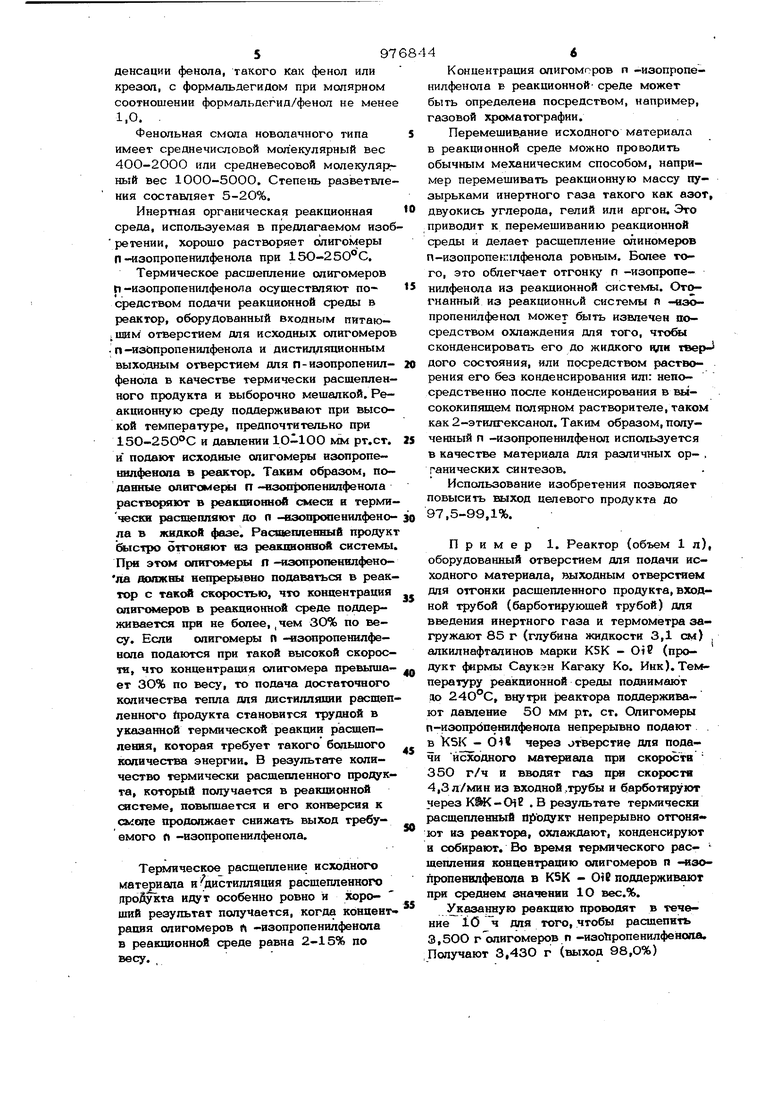

Примеры 4-8. В тот же самый реактор, который используют в примере, загружают 80 г (глубина жидкости 2,9см) кубового остатка, от перегонки бисфенола А. Олигомеры п -изопропенилфенола расщепляют при условиях, приведенных в табл. 1, в которой температура термического расщепления относится к температуре остатка при. перегонке бисфенола А, а давление термического расщеплония к давлению внутри реактора. Во время термического расщепления газообразный азот вводят со скоростью 4,3 л/мин через входную трубу для газа и барботируют через кубовый остаток от перегонки бисфенола А.

Таблица

П-р и м е р 9 (сравнительный) Используют тот же самый peakTop, что и в

примере 1. Внутри реактора лоддерживаюг температуру и давление 50 мМ рт, ст. Без применения реакционной среды (растворителя) олигомеры п -изопропенилфенола непрерывно добавляют через

.питактеее входное отверстие со скоростью 35О г/ч в течение 2 ч и расщепляют при тех же самых условиях, что и в примере 1.;

. Получают 460 г (выход 65,7%) ризопропенилфенола, имеющего чистоту 80,2%.

Пример 1О (сравнительный). 1ООО г опигрмеров п- -изопропенилфено

Авторы

Даты

1982-11-23—Публикация

1979-08-14—Подача