Изобретение относится к непрерыв« ному литью металлов вьвдавливанием расплавленной массы, литью в трубчатые литейные формы с открытыми концами и может быть использовано в системах автоматического упр авления вторичным охлаждением слитка на маишнах непрерывного литья металла.

Известе Н способ автоматического управления вторичным охлаждением слитка на машине непрерывного литья металла по авт. св. № 593813, заключающийся в том, что при возникновении несимметрии теплоотвода от граней слитка в кристаллизаторе указанная несимметрия теплоотвода компенсируется пропорциональным перераспределением воды по граням слитка в зоне вторичного охлаждения в соответствии с законом

,i

4nV + К.2,„ (1зс.

i 1,2,3,4 , п 1, 2 ... Ill,

расход охлаждающей воды по

где i-ой грани в п-ой секции зоны вторичного охлаждения;

V- скорость втягивания;

заданный (расчетный) теплоотвод от i-ой стенки кристаллизатора;Q - текуидай теплоотвод от I -ой

стенки кристаллизатора; К,К2п- коэффициенты пропорциональ- ности для п-ой секции зоны

вторичного охлаждения; m - число секций зоны вторичного охлаждения.

Недостатком известного способа является то, что этот способ не позволяет оценить и затем избавиться

«5 от несимметрии теплоотвода от граней слитка, возникающей непосредственно в зоне вторичного охлаждения. Между тем, такая несимметрия возникает довольно часто из-за различного рода нарушений в работе форсунок какой-либо грани данной секции, из-за нарушения геометрической симметрии оси слитка относительно оси машины и т.д.

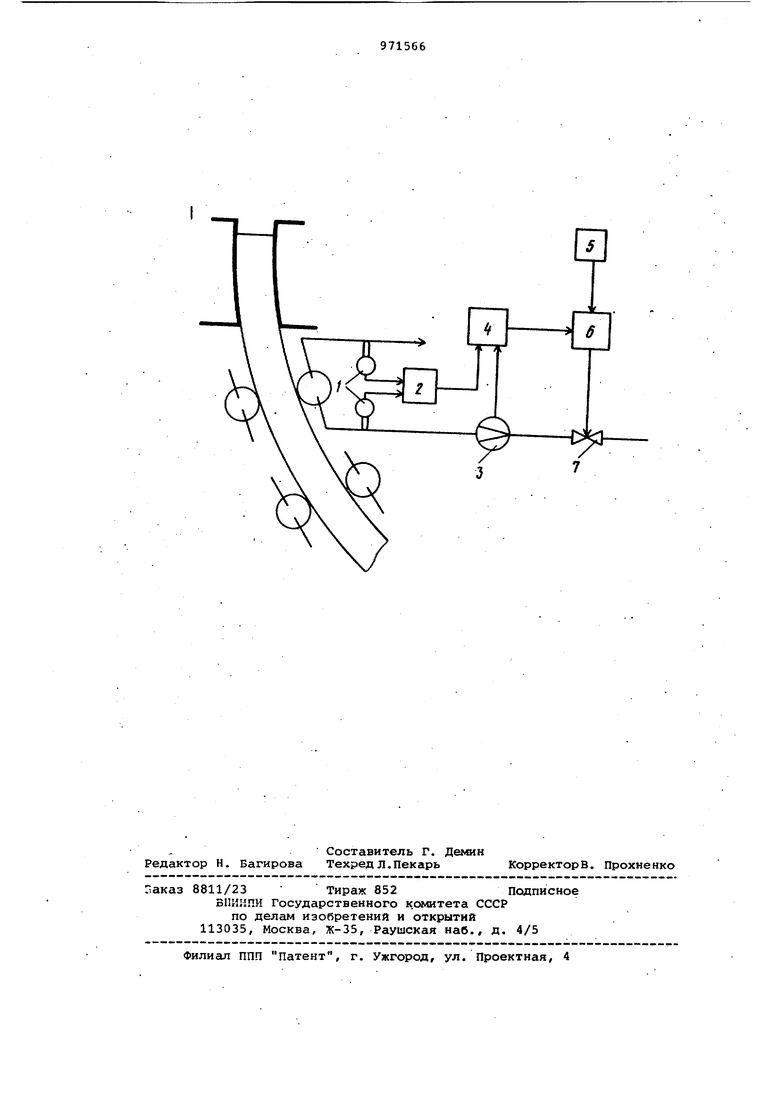

Результатом такой несимметрии теплоотвода является неравномерность температурного поля по периметру данного сечения непрерывного слитка в рассматриваемой секции, что неизбежно приводит к ухудшению его внутренней структуры и снижению в конечном итоге выхода годного метал ла с машины. Неоднократно предпринимаемые попытки использовать для оценки несим метрии теплоотвода в отдельных секциях оптические пирометры, визируемые на грани слитка в данном сечении не привели к успеху по ряду причин. Вр-первых, конструктивно весьма труд но разместить группу (по крайней ме ре четыре) пирометров в одном сечеНИИ машины. Кроме того, оптические пирометры визируются на сравнительно небольшой участок поверхности непрерывного слитка, что не позволя ет оценить характер и величину теплоотвода от грани слитка в целом в данном сечении. Целью изобретения является повышение выхода годного металла с маши ны. Цель достигается тем, что в известный по авт. св. № 593813 способ вводят измерение температурного перепада и количества воды, охлаждающей ролики в одном сечении на вы ходе из каждой секции зоны вторичного охлаждения, вычисляют произведение этих величин, определяющее теплоотвод каждым роликом данного сечения, сравнивают его с расчетным для данного ролика теплоотводом соответствующим симметричному темпе ратурному полю по сечению слитка, и изменяют подачу воды в ролики данного сечения до тех пор, пока тепло отвод каждого ролика данного сечени не станет равным расчетному теплоотводу. Вариант устройства, реализующего рассматриваемый способ, приведен на чертеже. Устройство рассматривается применительно к широким граням слитка в данном сечении, применительно к узким граням в этом же сечении оно совершенно аналогично. Устройство содержит термометры 1 сопротивления на подводящем и отводящем трубопроводах охлаждающей воды к роликам-данного сечения, дифференциальный нормирующий преобразователь 2, к входу которого подключены термометры, датчик 3 расхода охлаждающей воды через ролик, блок 4 умноже ния на первый вход которого подключен выход дифференциального нормирующего преобразователя 2, а на второй вход - датчик 3 расхода охлаждающей воды через ролик, задатчик 5 заданного количества воды чер ролик и регулятор 6, на первый вход которого подключен блок 4 умножения, а на второй - задатчик 5, выход же регулятора 6 подключен на клапан 7, изменяющий подачу охлаждающей воды к ролику. Устройство работает следующим образом. При отклонении теплоотвода данного ролика от заданного значения, что фиксируется термометром 1 сопротивления и дифференциальным нормирующим преобразователем 2, а также датчиком 3, уровень сигнала на выходе блока 4 умножения изменяется и в результате сравнения с сигналом задания от задатчика 5 проходит на регулятор 6. Регулятор 6, воздействуя на клапан 7 подачи воды к ролику, изменяет количество подаваемой воды и тем самым восстанавливает расчетное значение теплоотвода данным роликом от соответствующей грани непрерывного слитка. Использование предлагаемого изобретения позволяет улучшить внутреннюю структуру непрерывного слитка и повысить выход годного металла с машины на 0,1-0,2%. Применение предлагаемого изобретения в отделении непрерывной разливки стали производительностью 3,5 млн, тонн позволит получить экономический эффект в размере около 80,0 тыс.рублей в год. Формула изобретения Способ автоматического управления вторичным охлаждением слИтка на машине непрерывного литья металла по авт. св. № 593813, отличающийся тем, что, с целью повышения выхода годного металла/ дополнительно измеряют температуру перепада и количество воды, охлаждающей ролики в одном сечении на выходе из каждой секции зоны вторичного охлаждения, вычисляют произведение этих величин, определяющее теплоотвод каждым роликом данного сечения, сравнивают его с расчетным для данного ролика теплоотводом, соответствующим симметричному температурному полю по сечению слитка, и в случае рассогласовс1ния изменяют подачу воды в ролики данного сечения до устранения этого рассогласования. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 593813, кл. В 22 О 11/16, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство автоматического управления машиной непрерывного литья металла | 1980 |

|

SU917899A1 |

| Способ автоматического регулирования охлаждения слитка на установке непрерывной разливки металла | 1976 |

|

SU593813A1 |

| Устройство автоматического управления расходом воды в зоне вторичного охлаждения в установке непрерывной разливки металла | 1984 |

|

SU1166889A1 |

| СПОСОБ УПРАВЛЕНИЯ ОХЛАЖДЕНИЕМ СЛИТКА В МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ | 2014 |

|

RU2569620C2 |

| Способ выдачи слитка из направляющих радиальной машины непрерывного литья металла | 1980 |

|

SU910326A1 |

| Устройство автоматического регулирования вторичного охлаждения слитка на машине непрерывного литья металла | 1979 |

|

SU937106A1 |

| Способ непрерывного литья слитков | 1982 |

|

SU1079345A1 |

| Способ регулирования температурного режима установки для получения слитков с направленной кристаллической структурой | 1990 |

|

SU1759543A1 |

| Способ управления процессом непрерывной разливки металла и устройство для его осуществления | 1985 |

|

SU1320011A1 |

| Способ автоматического управления охладителем в машине непрерывного литья заготовок и устройство для его осуществления | 1983 |

|

SU1250387A1 |

Авторы

Даты

1982-11-07—Публикация

1981-04-13—Подача