Изобретение относится к области непрерывного литья металлов.

Известен способ автоматического управления режимом работы кристаллизатора машины непрерывного литья заготовок (МНЛЗ), заключающийся в регулировании подачи охладителя 1. .

Однако регулированием расхода охладителя в кристаллизаторе нельзя существенно повлиять на процесс теплообмена, поскольку термическое сопротивление теплоотдаче от стенки канала к охлаждающей воде, как правило, не превышает 2% суммарного термического сопротивления тепловому потоку.

Известен способ автоматического управления режимом работы кристаллизатора МНЛЗ, заключающийся в регулировании скорости вытягивания слитка в соответствии с отклонением от заданного эталонного значения отношения величины скорости вытягивания слитка к величине пропускаемого тока через зону контакта слитка с кристаллизатором 12.

Однако изменение скорости вытягивания слитка существенно связано с режимом работы МНЛЗ в целом (расход материала из промежуточного ковша.

интенсивность вторичного охлаждения, динамическая нагрузка на опорные узлы и т.д.). Кроме Того, недостатками данного способа являются расход электроэнергии от внешнего источника, дополнительный разогрев рабочей стенки кристаллизатора и корочки слитка , недостаточно высокая точность измерения, связанная с невозможностью

10 обеспечения идеального контакта электрода с поверхностью слитка.

Известен прием, заключающийся

в установке феррозонда и измерения

с его помощью величины тока в зоне

15 контакта слитка с кристаллизатором 3}

Однако данный прием не используется для автоматического управления режимом работы кристаллизатора МНЛЗ.

Наиболее близким к изобретению

20 техническим решением является способ автоматического управления режимом работы кристаллизатора МНЛЗ, заключающийся в регулировании угла наклона рабочих стенок кристаллизатора

25 в соответствии с отклонением от заданного эталонного значения температуры поверхности слитка на выходе из кристаллизатора 4 .

Однако в настоящее время отсут30ствуют достаточно надежные датчики

для контроля температуры поверхности слитка, в связи с чем практическая реализация указанного способа затрудняется.

Целью изобретения является повышение качества слитка путем обеспечения заданной интенсивности охлаждения.

Цель достигается тем, что измеряют величину электрического тока в зоне контакта слитка с кристаллизатором, а угол наклона рабочей стенки регулируют пропорционально отклонению величины тока от заданного эталонного значения, причем при возрастании величины тока угол наклона уменьшают, а при снижении увеличивают .

Зона контакта слитка с кристаллизатором представляет собой спай разнородных проводников. Поскольку температура данного спая по высоте кристаллизатора не одинакова, возникают электрические токи, при этом один участок зоны контакта является горячим спаем, а второй - холодным. Чем интенсивней охлаждение слитка в кристаллизаторе, тем больше будет разность температур между участками зоны контакта, а следовательно, больше и величина Еюзникающего тока. Кроме того, на величину тока влияет и качество контакта слитка с кристаллизатором. При лучшем контакте слиток интенсивней охлаждается, с другой стороны возрастает величина тока. Таким образом, по величине электрического тока в зоне контакта слитка с кристаллизатором можно судить об интенсивности охлаждения слитка (возрастание величины тока свидетельствует об увеличении интенсивности охлаждения и наоборот) .

Наиболее эффективное регулирование интенсивности охла:ждення слитка в кристаллизаторе:можег быть достигнуто изменением качества контакта слитка с рабочей стенкой, поскольку в зоне контакта сосредоточено свыше 70% суммарного термического сопротивления. Изменение качества контакта осуществляется путем регулирования угла наклона рабочих стенок.

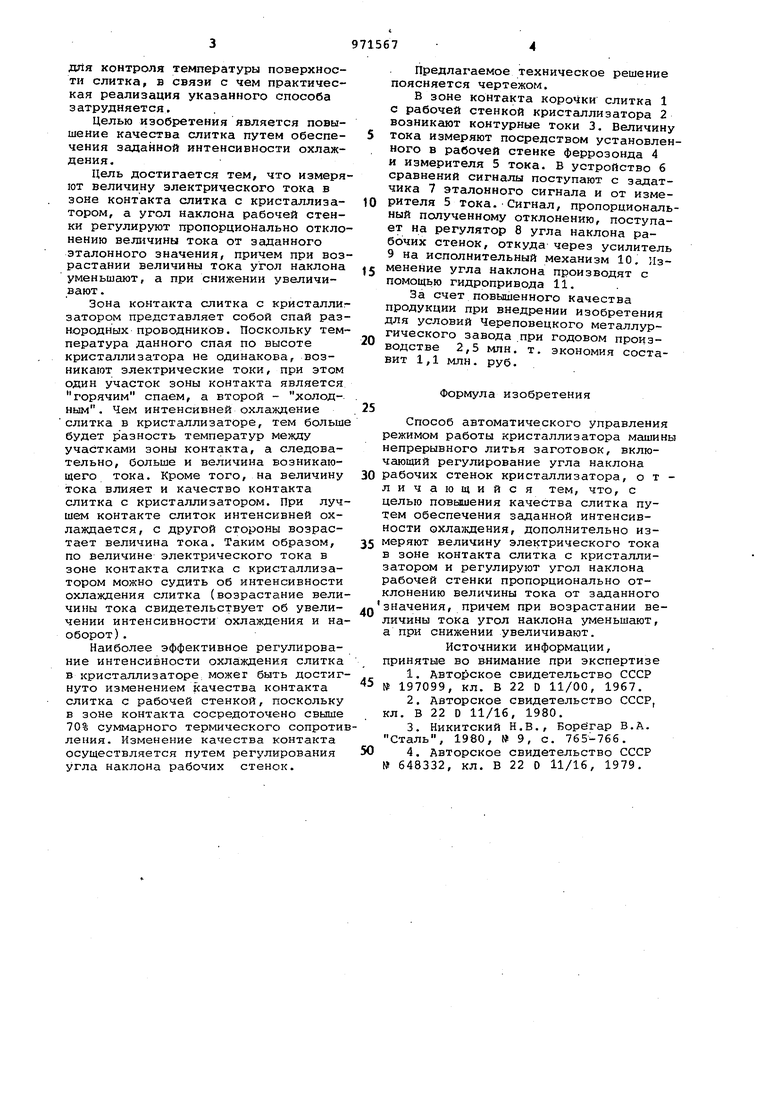

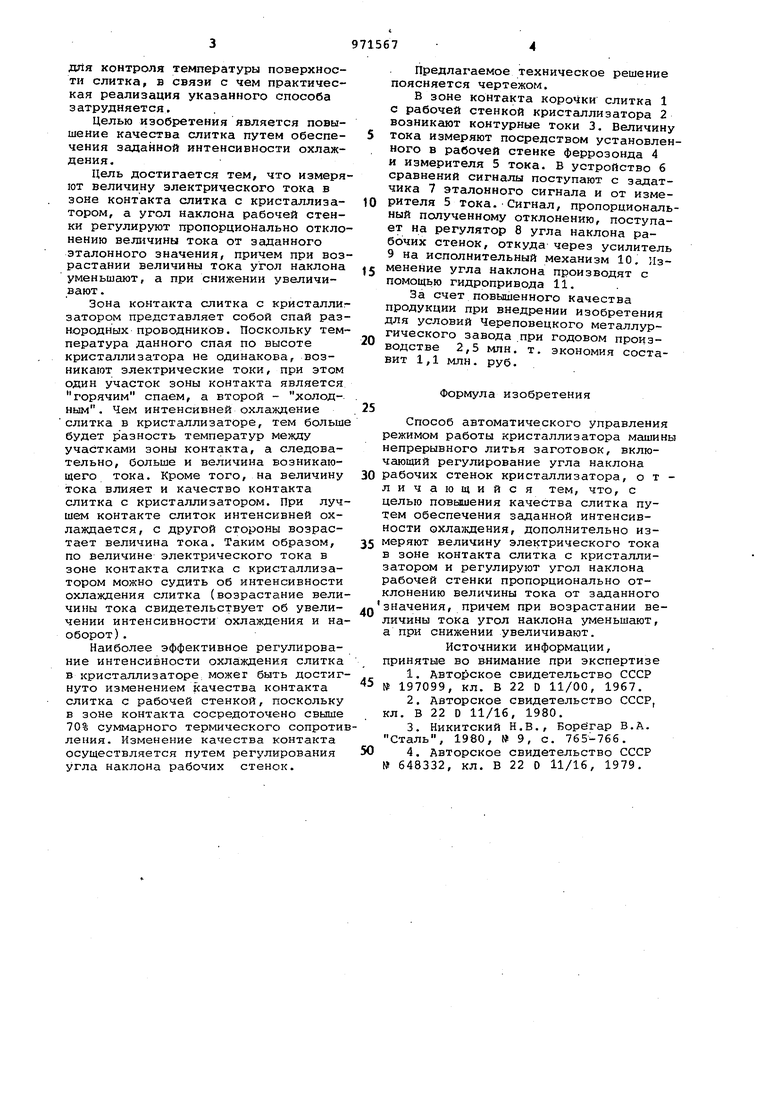

Предлагаемое техническое решение поясняется чертежом.

В зоне контакта корочки слитка 1 с рабочей стенкой кристаллизатора 2 возникают контурные токи 3. Величину

тока измеряют посредством установленного в рабочей стенке феррозонда 4 и измерителя 5 тока. В устройство б сравнений сигналы поступают с задатчика 7 эталонного сигнала и от измерителя 5 тока. Сигнал, пропорциональный полученному отклонению, поступает на регулятор 8 угла наклона рабочих стенок, откуда через усилитель У на исполнительный механизм 10. Изменение угла наклона производят с помощью гидропривода 11.

За счет повышенного качества продукции при внедрении изобретения для условий Череповецкого металлургического завода при годовом производстве 2,5 млн. т. экономия составит 1,1 млн. руб.

Формула изобретения

Способ автоматического управления режимом работы кристаллизатора машины непрерывного литья заготовок, включающий регулирование угла наклона

абочих стенок кристаллизатора, отичающийся тем, что, с целью повышения качества слитка пуем обеспечения заданной интенсивности охлаждения, дополнительно измеряют величину электрического тока в зоне контакта слитка с кристаллизатором и регулируют угол наклона рабочей стенки пропорционально отклонению величины тока от заданного

значения, причем при возрастании величины тока угол наклона уменьшают, а при снижении увеличивают.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 197099, кл. В 22 D 11/00, 1967.

2.Авторское свидетельство СССР, кл. В 22 О 11/16, 1980.

3.Никитский И.В., Боретар В.А. Сталь, 1980, № 9, с. 765-766.

4. Авторское свидетельство СССР 648332, кл. В 22 О 11/16, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления процессом непрерывного литья слябов на машине непрерывного литья заготовок горизонтального типа с двусторонним вытягиванием | 1987 |

|

SU1496916A1 |

| Устройство для автоматического управления машиной непрерывного литья заготовок | 1983 |

|

SU1110541A1 |

| Способ управления режимом работы кристаллизатора машины непрерывного литья заготовок и устройство для его осуществления | 1987 |

|

SU1532193A1 |

| Способ управления тепловым режимом кристаллизатора | 1980 |

|

SU884845A1 |

| СПОСОБ УПРАВЛЕНИЯ ОХЛАЖДЕНИЕМ СЛИТКА В МАШИНЕ НЕПРЕРЫВНОГО ЛИТЬЯ | 2014 |

|

RU2569620C2 |

| Способ предотвращения повреждения кристаллизатора | 1988 |

|

SU1611564A1 |

| Способ горизонтального непрерывного литья заготовок | 1986 |

|

SU1398255A1 |

| КОНУСНАЯ ГИЛЬЗА КРИСТАЛЛИЗАТОРА ДЛЯ НЕПРЕРЫВНОГО ВЕРТИКАЛЬНОГО ЛИТЬЯ МЕТАЛЛА | 1995 |

|

RU2087247C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СЛЯБОВ | 1992 |

|

RU2017571C1 |

| Способ непрерывного литья заготовок | 1985 |

|

SU1304979A1 |

Авторы

Даты

1982-11-07—Публикация

1981-04-30—Подача