I

Изобретение относится к непрерывному литью металлов.

Известен способ управления тепловым режимом, заключаюпщйся в регулировании подачи охладителя в зависимости от разности температур охладителя на входе и выходе из кристаллизатора, скорости вытягивания слитка и расхода охладителя l .

Однако регулированием расхода охладителя в кристаллизаторе нельзя существенно повлиять на процесс теплообмена, поскольку термическое сопротивление теплоотдаче от стенки канала к охлаждающей воде, как правило, не превышает 2% суммарного термического сопротивления тепловому потоку от слитка к охлаждающей воде.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ управления теаповым режимом кристаллизатора, заключающийся в определении оптимальной толщины корочки слитка

на выходе из кристаллизатора и в сравнении ее с измеренной. По результатам сравнения дают команду на изменение скорости вытягивания слитка. Допустимую толщину корочки слитка определяют по величине напряжений, действующих в ней. В качестве источника напряжений рассмотрены три фактора: гидростатическое давление расплава, зависящее от уровня расплава в кристаллизаторе; растягивающие напряжения, определяемые усилием вытягивания слитка; термические напряжения, возникающие за счет температурных градиентов в корочке слитка 2.

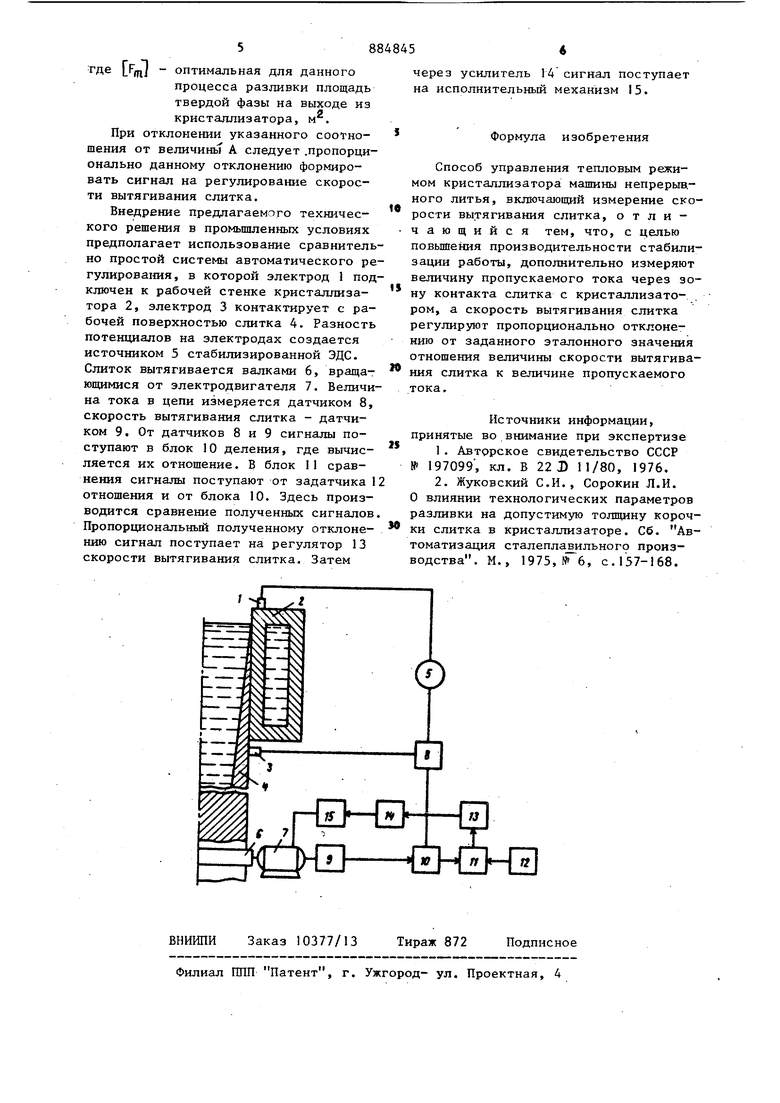

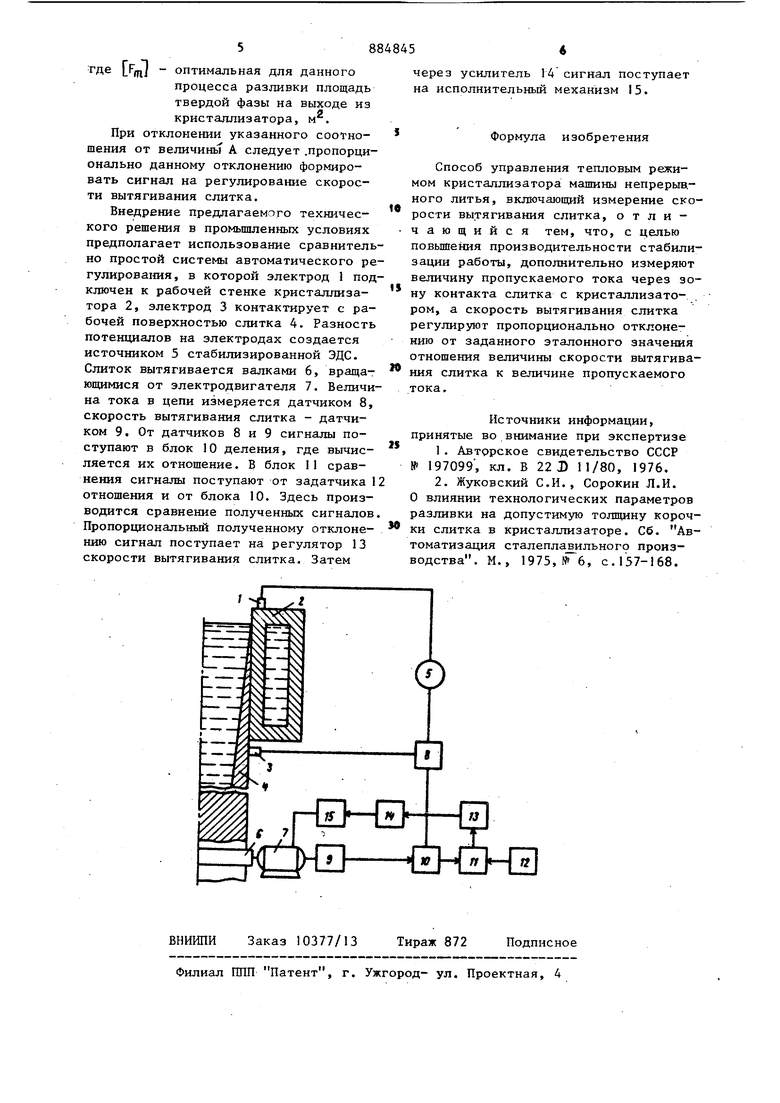

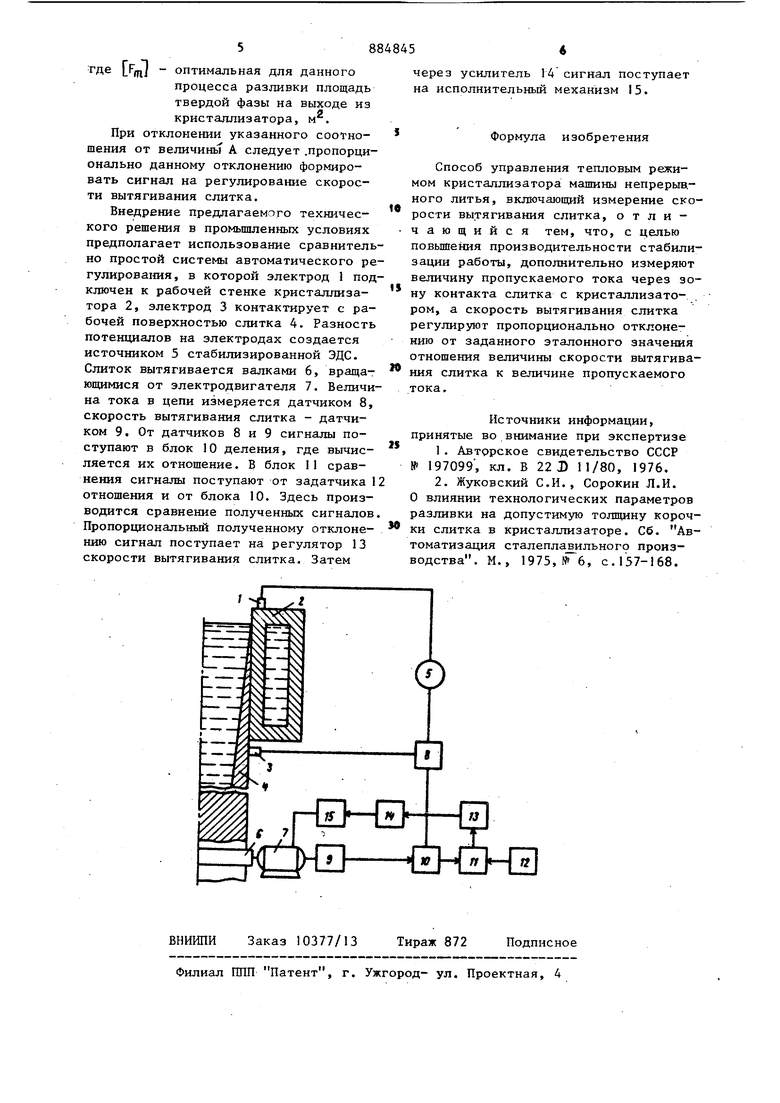

Однако все перечисленные факторы не только при определенных условиях требуют увеличения толщины корочки слитка, но и сами прямым или косвенttbM образом способствуют ее увеличению. Учитьшая то, что влияние указанных факторов на допустимую толщину корочки слитка незначительно, можно заранее установить (на основе ;опыта разливки или из теоретических расчетов) оптимальную толщину корочки слитка на выходе из Кристаллизатора и поддерживать ее в течение дан ного процесса постоянной. Кроме того действительная толщина корочки слитка рассчитьгаается по формуле, в кото рую входят величины, не поддающиеся измерению или расчету в процессе раз ливки, например тепловой поток от расплава, а факторы, сильно влияющие на толщину корочки (например темпера тура .поверхности слитка) , учитьшаютс лищь задаваемыми заранее коэффициентами. Цель изобретения - повышение прои водительности стабилизации работы. Поставленная цель достигается тем что дополнительно измеряют величину пропускаемого тока через зону контак та слитка с кристаллизатором, а скорость вытягивания слитка регулируют пропорционально отклонению от заданн го эталонного значения отношения вел чины скорости вытягивания слитка к величине пропускаемого тока. На чертеже приведена система авто матического регулирования. Тепловой поток в кристаллизаторе расчитывается по формуле (ТХР - Tg ) Fp ,. -.... ...uuf - .., крис таллиз ации температура С; разливаемого металла, средняя температура охлажда ющей воды в кристаллизато- ре, С.; FP - площадь рабочей поверхности кристаллизатора, R - среднее термическое сопротивление, . С другой стороны тепловой поток опре деляется интенсивностью кристаллизацииQ Vc , где Гдд, - эффективная теплота кристал лизации (с учетом влияния перегрева расплава и переохлаждения твердой фазы), Дж/кг; плотность твердого металла площадь твердой фазы в попе речном сечении на выходе и кристаллизатора, скорость вытягивания слитка м/с, 5 (2) получим формулу для расз (1) и чета скорости вытягивания слитка (ТКР - Те) FP gip Рт гп. Как показывают исследования, оснс вная часть R (70-80%)сосредоточена в зоне контакта слитка с кристаллизатором, т.е. R3 KT (4) где KT 0,7-0,8 , Если между слитком и рабочей кристаллизатора создать стабилизированную разность электрических потенциалов U , то возникает электрический ток Лабораторные исследования позволяют установить, что 80-90% электрического сопротивления сосредоточено в зоне контакта слитка с кристаллизатором, т.е. 1 ,(6) Кэ 0,8-0,9 Кроме того, при разливке слитков на различных технологических режимах работы на экспериментальной ШЛ установлено, что электрическое сопротивление зоны контакта слитка с кристаллизатором с достаточной для целей регулирования точностью можно считать пропорциональным термическому сопротивлению этой зоны, т.е. f где Кц - коэффициент пропорциональности. Из (З) - (7) получаем с (T№-TB)FP-KR.KT I FmV Кэ В правой части (8) переменной величиной является лишь площадь твердой фазы слитка на выходе из кристаллизатора Г(т| . Как ранее указывалось, в течение всего процесса разливки эту величину необходимо поддерживать на заранее заданном постоянном уровне. Из (8) следует, что для этого необходимо сохранить постоянным соотношение, стоящее в левой части, т.е. нужно стремиться к тому, чтобы где А заранее заданная постоянная величина, рассчитьшаемая по формуле (ТКР -Tg ) Fp Кр KT г Р ГГогТи-К

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИНАМИЧЕСКОГО РЕГУЛИРОВАНИЯ ОХЛАЖДЕНИЯ СЛИТКА НА УСТАНОВКЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛА | 2003 |

|

RU2243062C1 |

| Способ производства профилей и пластина для локализации ликвационных зон | 1980 |

|

SU900882A1 |

| Способ автоматического управления режимом работы кристаллизатора машины непрерывного литья заготовок | 1981 |

|

SU971567A1 |

| Способ предотвращения повреждения кристаллизатора | 1988 |

|

SU1611564A1 |

| Гильза кристаллизатора для непрерывной разливки сталей | 2017 |

|

RU2678556C1 |

| Устройство для автоматического управления установкой непрерывной разливки металлов | 1974 |

|

SU482240A1 |

| КРИСТАЛЛИЗАТОР | 2007 |

|

RU2374032C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ НЕПРЕРЫВНО-ЛИТОЙ КРУГЛОЙ ЗАГОТОВКИ | 1999 |

|

RU2169635C2 |

| Способ управления процессом непрерывной разливки стали и устройство для его осуществления | 1985 |

|

SU1328063A1 |

| Способ автоматического управления процессом непрерывного литья слябов на машине непрерывного литья заготовок горизонтального типа с двусторонним вытягиванием | 1987 |

|

SU1496916A1 |

Авторы

Даты

1981-11-30—Публикация

1980-03-14—Подача