Изобретение относится к области станкостроения и касается производства зубообрабатывающих станков.

Известны устройства для зубозакругления с непрерывным делением и синхронным возвратно-поступательным движением вдоль оси детали вращающегося шпинделя с инструментом 1.

Известные устройства имеют сложную конструкцию, которая обусловлена наличием большого количества сменных колес для обеспечения синхронизации непрерывного деления и перемещения обрабатывающего инструмента вдоль оси вращения детали.

Целью изобретения является упрощение конструкции устройства.

Цель достигается тем,что устройство для закругления торцов зубьев цилиндрических зубчатых колес, содержащее инструментальную головку с пальцевой фрезой и профильный копир, кинематически связанный с обрабатываемым колесом, снабжено двуплечим рычагом, одно плечо которого взаимодействует с профильной поверхностью копира с числом выступов, равным числу зубьев синхронизирующего колеса, которое установлено на одном валу с копиром и взаимодействует с обрабатываемым

,олесом, а другое плечо рычага связано с инструментальной головкой, которая установлена на горизонтальной оси с возможностью качания в плоскости оси вращения обрабатываемого зубчатого колеса, причем копир установлен на валу с возможностью разворота на половину шага зубьев синхронизирующего колеса.

10

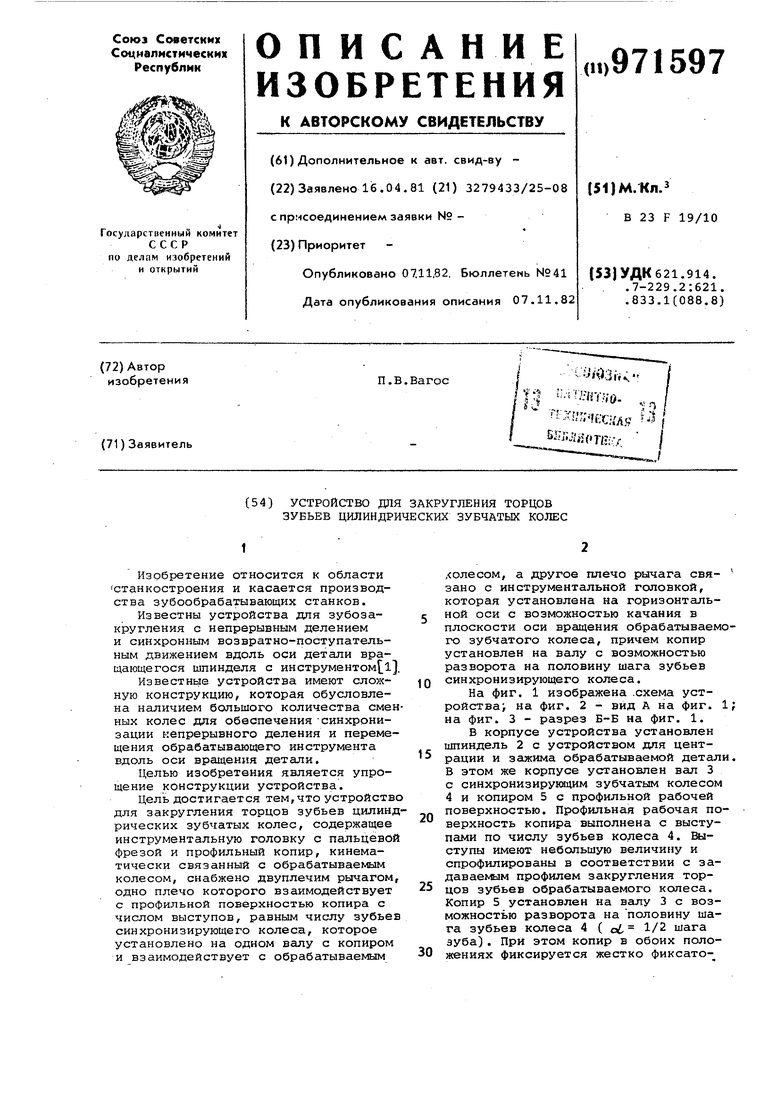

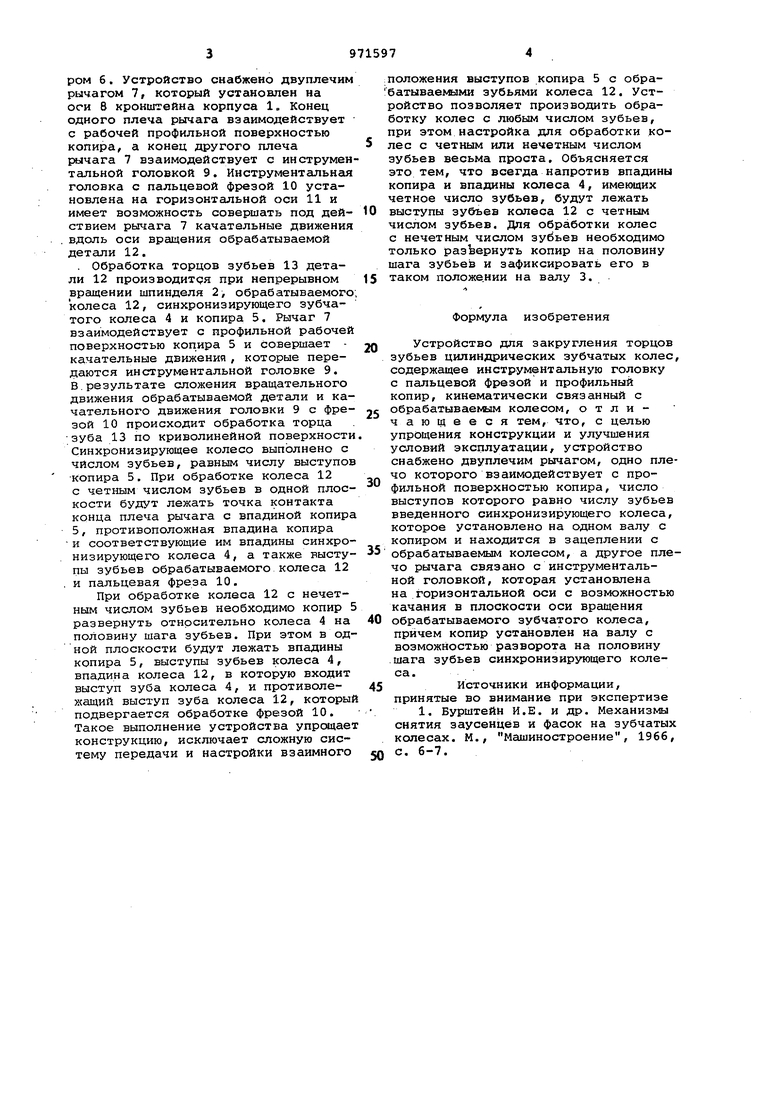

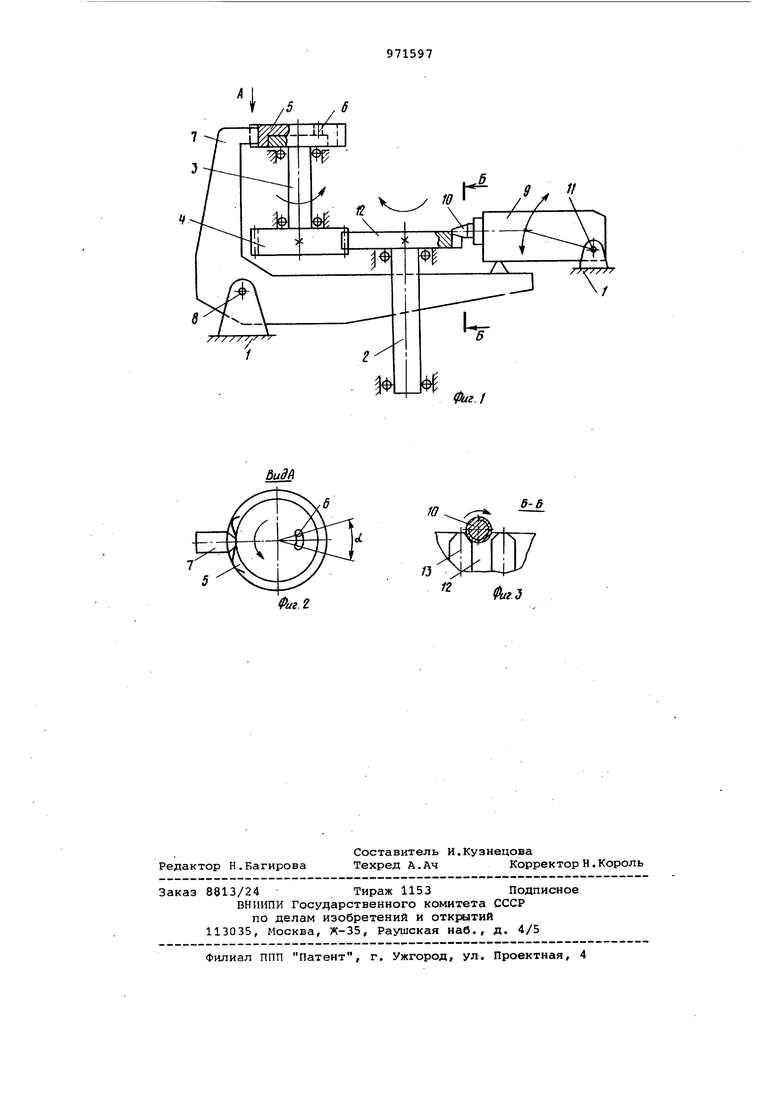

На фиг. 1 изображена .схема устройства; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1.

В корпусе устройства установлен шпиндель 2 с устройством для цент15рации и зажима обрабатываемой детали. В этом же корпусе установлен вал 3 с синхронизирунадим зубчатым колесом 4 и копиром 5 с профильной рабочей поверхностью. Профильная рабочая по20верхность копира выполнена с выступами по числу зубьев колеса 4. Выступы имеют небольшую величину и спрофилированы в соответствии с задаваемым профилем закругления тор25цов зубьев обрабатываемого колеса. Копир 5 установлен на валу 3 с возможностью разворота на половину шага зубьев колеса 4 ( с 1/2 шага зуба). При этом копир в обоих поло30жениях фиксируется жестко фиксатором б. Устройство снабжено двуплечим рычагом 7, который установлен на оси 8 кронштейна корпуса 1„ Конец одного плеча рычага взаимодействует с рабочей профильной поверхностью копира, а конец другого плеча рычага 7 взаимодействует с инструментальной головкой 9. Инструментальная головка с пальцевой фрезой 10 установлена на горизонтальной оси 11 и имеет возможность совершать под действием рычага 7 качательные движения вдоль оси вращения обрабатываемой детали 12.

. Обработка торцов зубьев 13 детали 12 производит я при непрерывном вращении шпинделя 2, обрабатываемого колеса 12, синхронизирующего зубчатого колеса 4 и копира 5. Рычаг 7 взаимодействует с профильной рабочей поверхностью копира 5 и совершает качательные движения, которые передаются инструментальной головке 9. В.результате сложения вращательного движения обрабатываемой детали и качательного движения головки 9 с фрезой 10 происходит обработка торца зуба 13 по криволинейной поверхности Синхронизирующее колесо выполнено с Числом зубьев, равным числу выступов копира 5. При обработке колеса 12 с четным числом зубьев в одной плоскости будут лежать точка контакта конца плеча рычага с впадиной копира 5, противоположная впадина копира

и соответствующие им впадины синхронизирующего колеса 4, а также выступы зубьев обрабатываемого колеса 12

. и пальцевая фреза 10.

При обработке колеса 12 с нечетным числом зубьев необходимо копир 5 развернуть относительно колеса 4 на половину шага зубьев. При этом в одной плоскости будут лежать впадины копира 5, выступы зубьев колеса 4, впадина колеса 12, в которую входит выступ зуба колеса 4, и противолежащий выступ зуба колеса 12, который подвергается обработке фрезой 10. Такое выполнение устройства упрощает конструкцию, исключает сложную систему передачи и настройки взаимного

: положения выступов копира 5 с обрабатывае)ими зубьями колеса 12. Устройство позволяет производить обработку колес с любым числом зубьев, при этом настройка для обработки колес с четным или нечетным числом зубьев весьма проста. Объясняется это тем, что всегда напротив впадины копира и впадины колеса 4, имеющих четное число зубьев, будут лежать

выступы зубьев колеса 12 с четным числом зубьев. Для обработки колес с нечетным числом зубьев необходимо только развернуть копир на половину шага зубьев и зафиксировать его в

таком положении на валу 3.

Формула изобретения

Устройство для закругления торцов зубьев цилиндрических зубчатых колес, содержащее инструментальную головку с пальцевой фрезой и профильный копир, кинематически связанный с

обрабатываеким колесом, отличающееся тем, что, с целью упрощения конструкции и улучшения условий эксплуатации, устройство снабжено двуплечим рычагом, одно плечо которого взаимодействует с профильной поверхностью копира, число выступов которого равно числу зубьев введенного синхронизирующего колеса, которое установлено на одном валу с копиром и находится в зацеплении с

обрабатываемым колесом, а другое плечо рычага связано с инструментальной головкой, которая установлена на горизонтсшьной оси с возможностью качания в плоскости оси вращения

обрабатываемого зубчатого колеса, причем копир установлен на валу с возможностью разворота на половину .шага зубьев синхронизирующего колеса.

Источники информации,

принятые во внимание при экспертизе 1. Бурштейн И.Е. и др. Механизмы снятия заусенцев и фасок на зубчатых колесах. М., Машиностроение, 1966,

с. 6-7.

// (

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для закругления торцев зубьев зубчатых колес | 1991 |

|

SU1794602A1 |

| Способ зубозакругления и станокдля ЕгО ОСущЕСТВлЕНия | 1979 |

|

SU831441A1 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ ИЗДЕЛИЙ С БОЧКООБРАЗНОЙ ФОРМОЙ ЗУБА | 1991 |

|

RU2019370C1 |

| Устройство для обработки кромок по вершинам зубьев зубчатых деталей | 1981 |

|

SU994168A1 |

| Станок для нарезания зубчатых колес | 1987 |

|

SU1563871A1 |

| Способ зубозакругления колес и станок для его осуществления | 1987 |

|

SU1634404A1 |

| Устройство к зубообрабатывающему станку | 1975 |

|

SU597326A3 |

| СПОСОБ ЗУБОФРЕЗЕРОВАНИЯ | 2011 |

|

RU2469824C2 |

| ЧЕРВЯЧНЫЙ ИНСТРУМЕНТ, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ, ОБОРУДОВАНИЕ ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ И ЭКСПЛУАТАЦИИ | 1998 |

|

RU2169061C2 |

| Устройство к токарно-винторезному станку для обработки винтов с переменным шагом | 1976 |

|

SU663488A1 |

б&

Фиг.З

Авторы

Даты

1982-11-07—Публикация

1981-04-16—Подача