(54) ЛЕНТОЧНОШЛИФСВАЛЬНЫЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Ленточно-шлифовальный станок | 1980 |

|

SU975348A2 |

| Ленточно-шлифовальный станок | 1981 |

|

SU1006177A1 |

| Ленточно-шлифовальный станок | 1978 |

|

SU751591A2 |

| Ленточно-шлифовальный станок | 1976 |

|

SU611763A1 |

| Копировальный станок | 1979 |

|

SU876383A2 |

| Ленточно-шлифовальный станок | 1981 |

|

SU984826A2 |

| Устройство для натяжения шлифовальной ленты | 1979 |

|

SU927485A1 |

| Ленточно-шлифовальный станок | 1977 |

|

SU663561A1 |

| Способ шлифования пера лопаток и копировальный станок | 1981 |

|

SU1013225A1 |

| Ленточно-шлифовальный станок для обработки пера лопаток | 1977 |

|

SU745656A1 |

1

Изобретение относится к обработке Ьложнофасонных поверхностей бесконечны-i ми шлифовальными лентами.

Известен ленточношлифовальный станок, содержащий рычаг подачи детали на врезание, направляющие ленту ролики, шкив привода ленты. во вращение и подвижный упор, кинематически связанный с механизмом автоматической подачи на врезание и управляющим им реле, механизм натяжения ленты, выполненный в виде рычага с грузом 13

Недостатком -известного станка является то, что он имеет ограниченные технологические возможности, так как на нем возможно шлифовать только с постоянной скоростью вращения ленты. Если же скорость ишифования (вращения ленты) изменяют в процессе обработки, то автоматика известного устройства не отличит э- заданное изменение скорости вращения ленты от ее пробуксовки и устройство окажется неработоспособным. Кроме того точность управления полачей на вре-

зание в зависимости от скорости шлифования не высока.

Цель изобретения - расширение технологических возможностей путем обеспечения возможности его использования в сташс 1х, в которых скорость шлифования в процессе обработки изменяют, а также повыщение точности управления подачей на резание в зависимости от скорости диикения шлифовальной ленты в станках,

10 в которых скорость шлифовгшия в процессе обработки не изменяют.

Поставленная цель достигается тем, что станок снабжен механизмом изм«1е15нкя натяжения ленты и управляющим им реле, двумя тахогетсераторами, один из которых установлен с приводным шкивом, другой - с направляющим роликом, и блоком командоаппаратуры, электрически

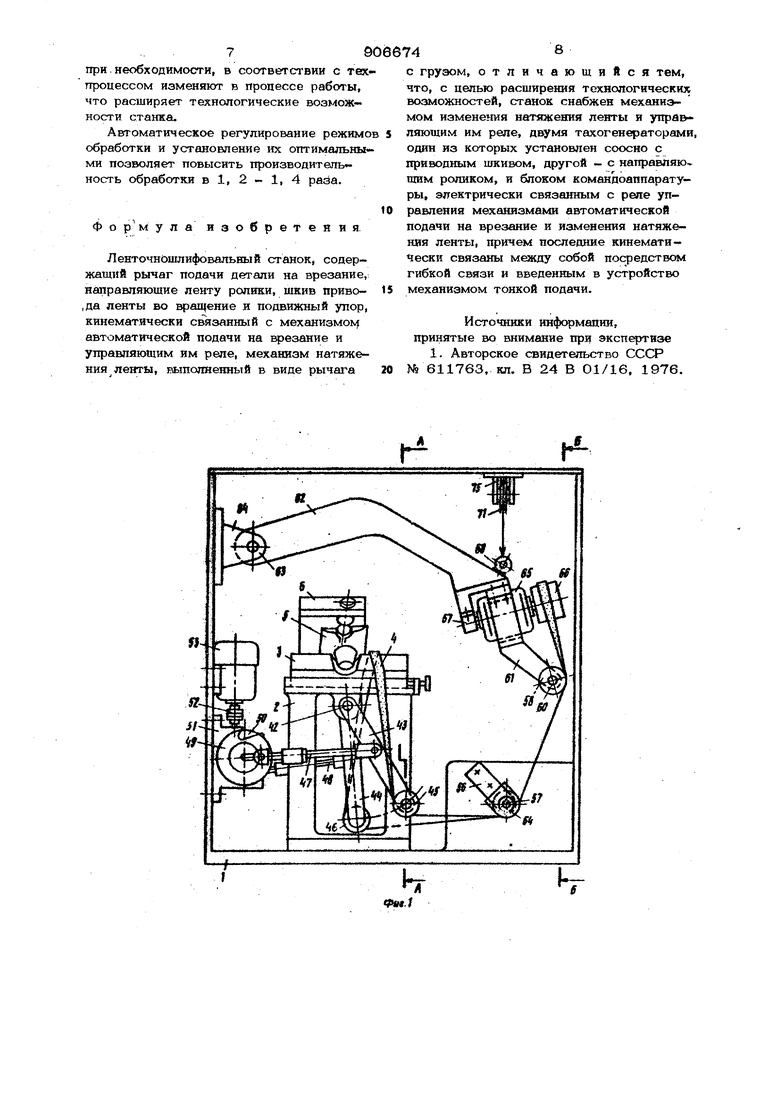

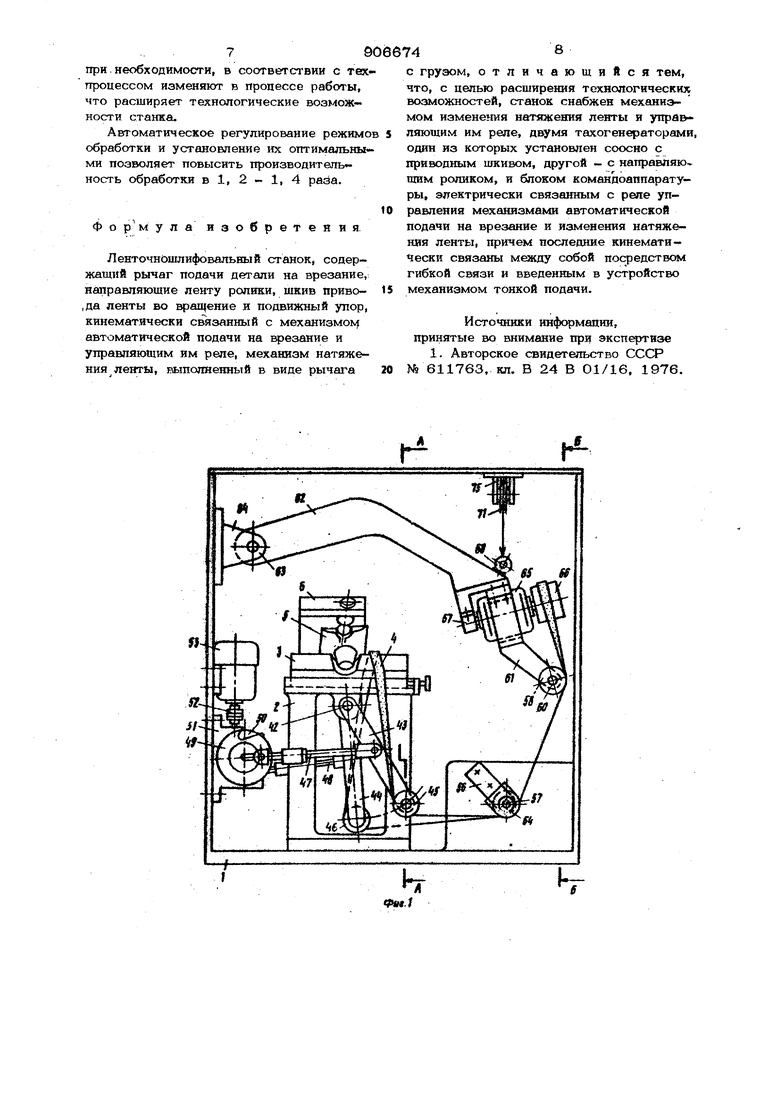

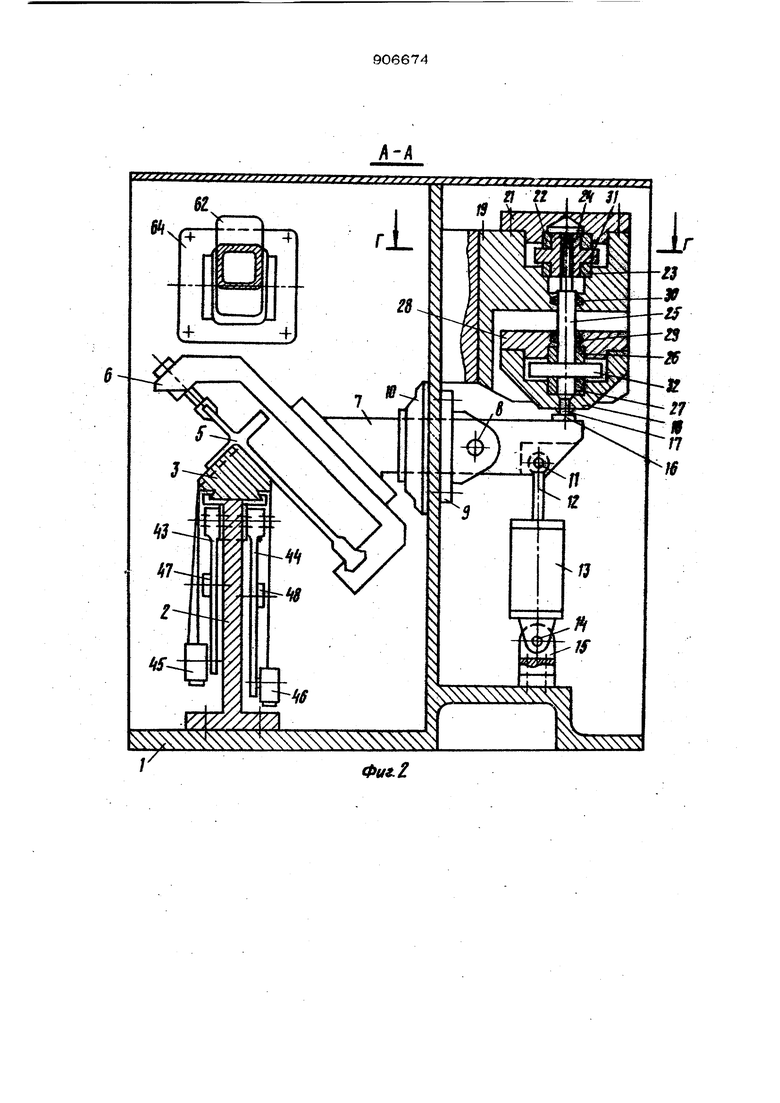

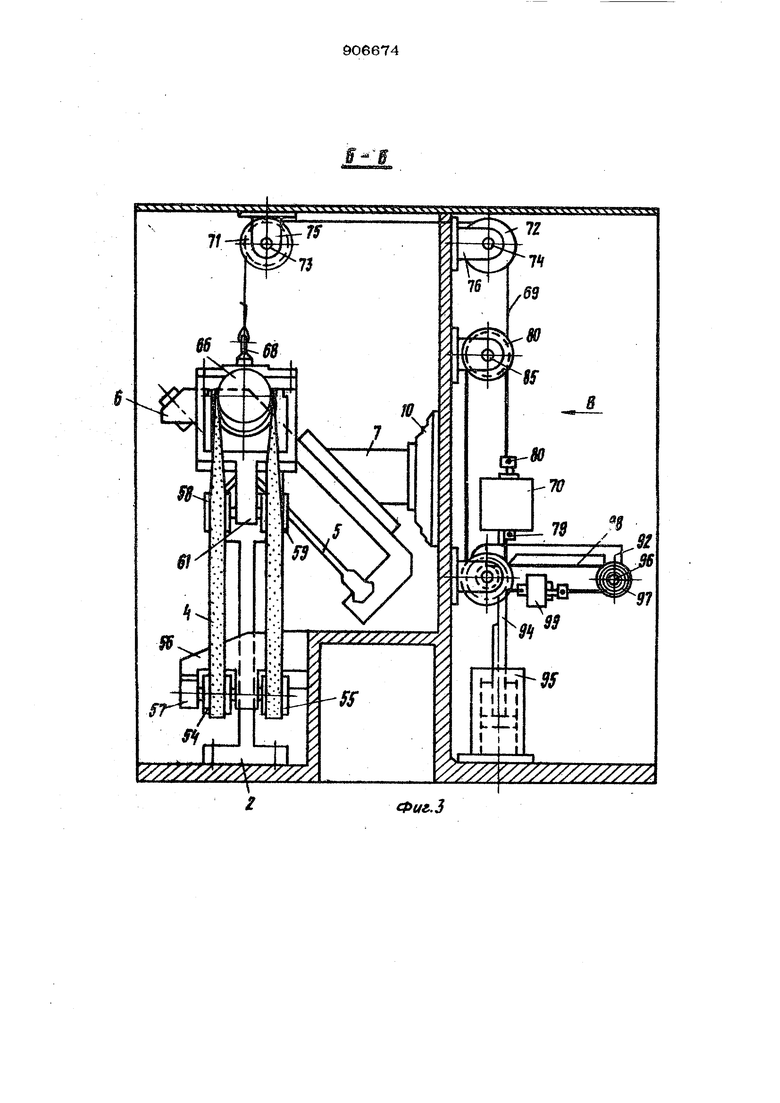

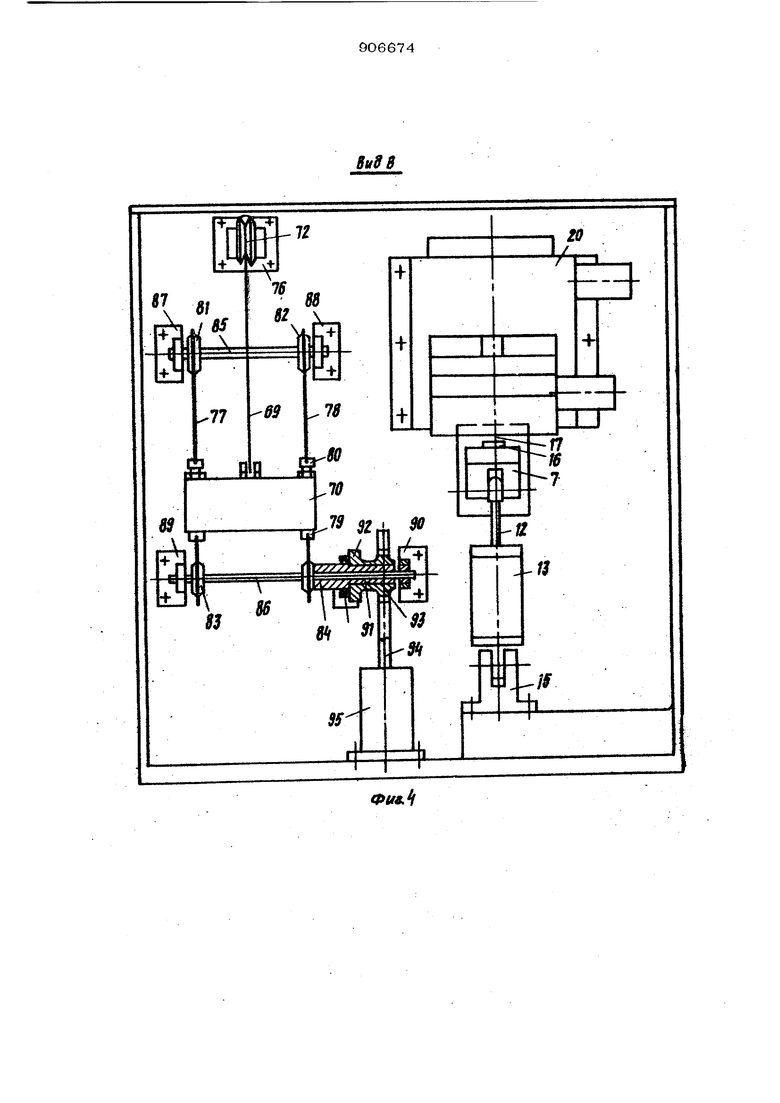

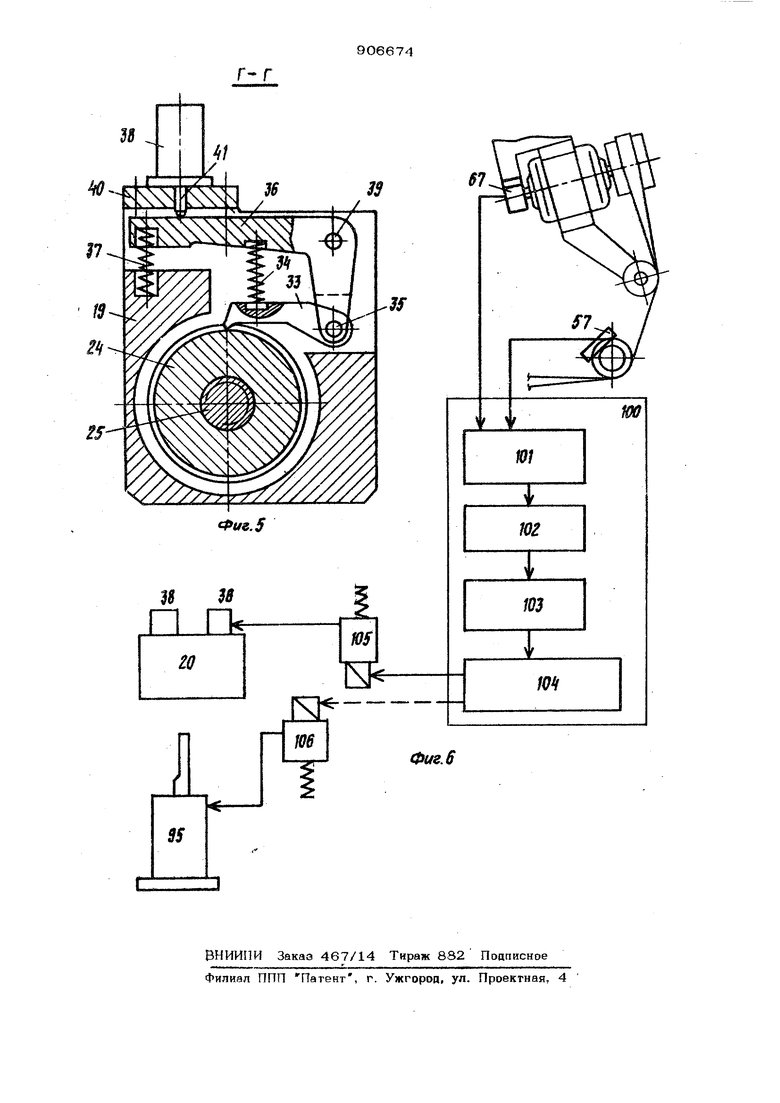

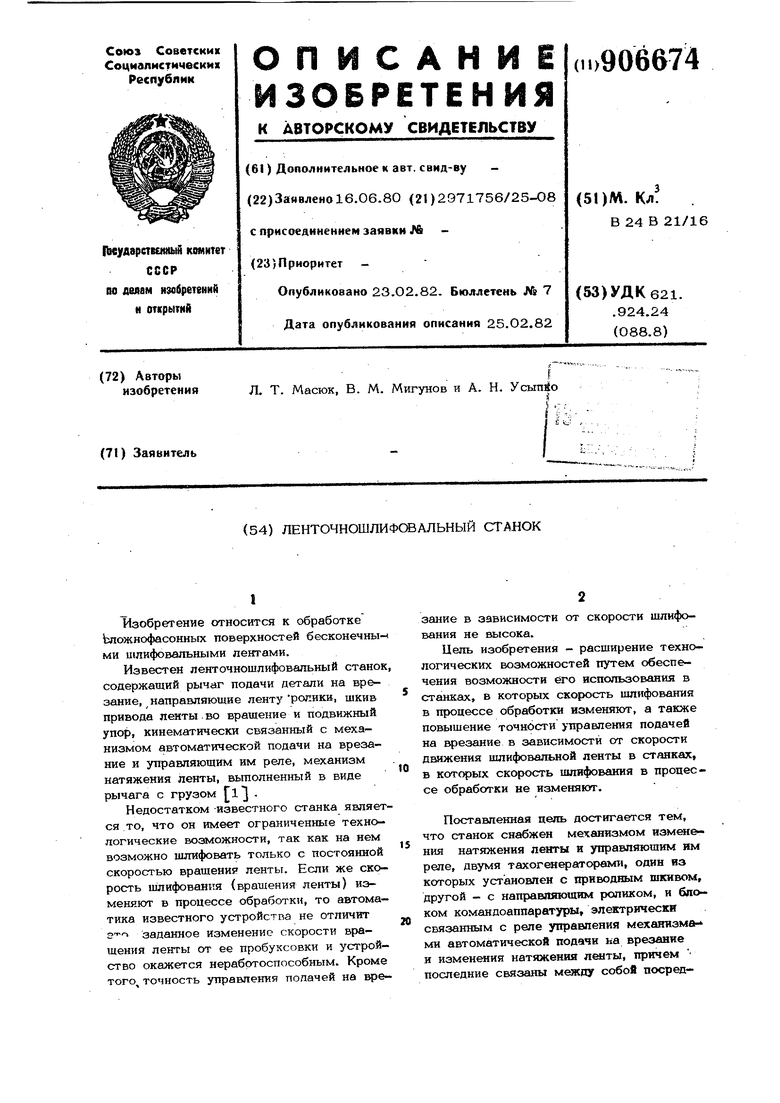

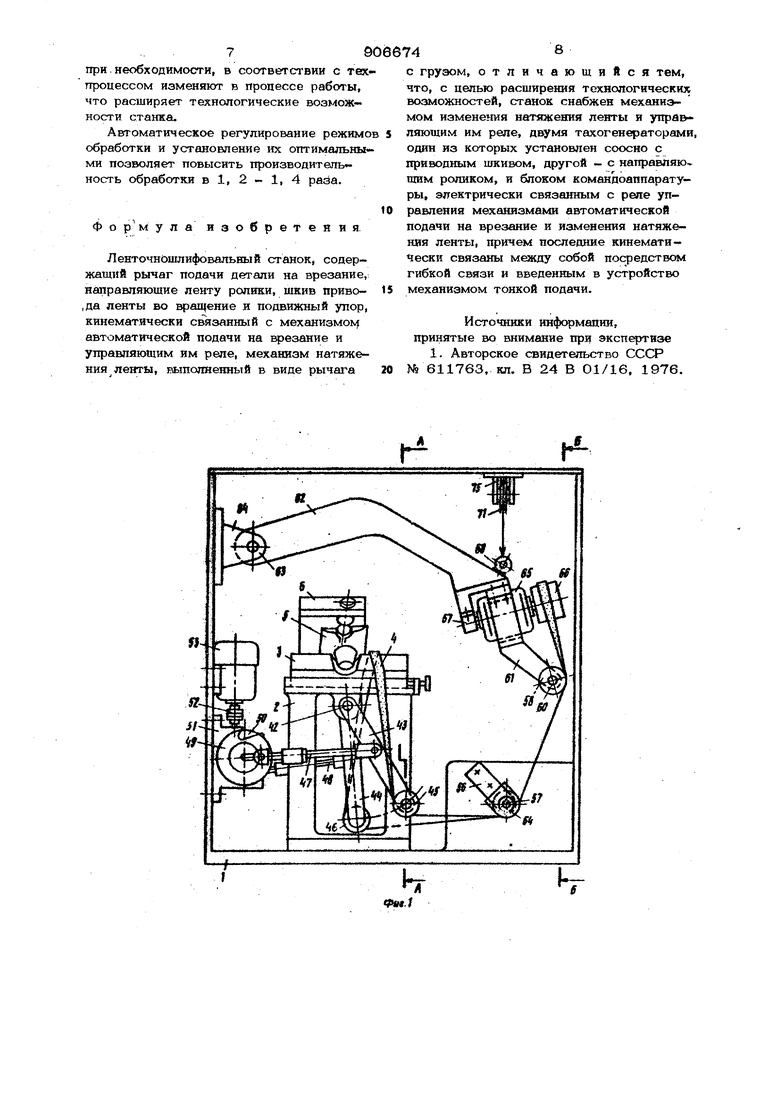

20 сьшзанным с реле утфавпения механизмами автоматической подачи на врезание к изменения натяжеиия ленты, причем последние связаны между собой посредством гибкой связи и вв8пенгоэ М меха ннзмом тонкой подачи. На фиг. 1 изображен станок, вид спереди; на фиг. 2 - вертика/ьный разрез А-А в плоскости подачи врезания на фиг. 1; на фиг.. 3 -вертикальный разрез Б-Б по механизму натяжения шлифовальной ленты на фиг. 1; на фиг. 4 - вид В на механизм натяжения ленты на фиг. 3 на фиг. 5 - сечение Г-Г по храповому механизму на фиг. 2| на фиг. 6 - блоксхема управления подачей врезания и на тяжением шлифовальной пакты. Со станиной 1 жестко связан кронштейн 2, на котором закреплен контакт ный копир 3, сгибаемый бесконечной шлифовальной пентой 4. Этой лентой обг рабатывается деталь - лопатка 5, закрепленная в приспособленки б, смонтированном на базовой площадке рычага 7 подачи, который установлен с возможностью качания относительно оси 8 кронштейна, 9 закрепленного на стенке станины 1. На противоположной стороне сте ки установлено уплотнение Ю рычага 7 подачи, препятствующее попадангао СОЖ и осыпавщегося абразивного зерна из рабочей полости, где расположена лопатка, в полость исполнительных механизмов станка. Противоположный базовой ппощад ке конец рычага 7 подачи связан осью 11 со штоком 12 силового цилиндра 13, установленного шарнирно на оси 14 крон штейна 15, который жестко связан со станиной. На этом же конце рычага 7 по дачи смонтирована опорная пята 16 с во можностью контактирования, с упором 17 жестко закрепленном в ползуне 18 и установленном с возможностью перемещени в направляющих корпуса 19 механизма подачи 20. В полости корпуса 19, закры той крышкой 21, в подшипниках 22 и 23 . установлена гайка 24, с которой свинчен реЙ5бовоЙ коней вала 25. Этот вал установлен в подшипниках 26 и 27 в полости корпуса ползуна 18, закрытой крышкой 28 с уплотнением 29. Аналогичное уплотнение 30 имеет корпус 19. Гайка 24, как и вал 25, жестко соединена или выполнена за одно целое с храповыми колесами 31 и 32 соответственно. Эти колеса нмеют разное количест во зубьев и установлены с возможностью контактирования, как показано на фиг. 5, с одним из храповиков 33, установленных с возможностью поворота под действием пружин 34 относительно осей 35 рычагов 36. Эти рычаги, расположенные в свою очередь с возможностью поворота под действием пружин 37 или силовых гидродилиндров 38 относительно осей 39, установленных на ползуне 18 и корпусе 19. Силовые гидроцилиндрь 38 (вместо них могут быть установлены электромагнчты) установлены на планках 4О, закрепленных на указанных ползунах и корпусе 19 с возможностью копт-актирования корпуса с рычагами 36 посредством штоков 41. . В кронштейне 2 расположен вал 42, на котором установлены с возможностью независимого друг от друга качания рычаги 43 и 44, снабженные перемещающикга шлифовальную ленту 4 роликами 45 и 46. Указанные рычаги соединены тягами 47 и 48 с установленными на одной оси с возможностью регулировки в угловом отношении кривошипами 49 и 5О, вращение которых осуществлено через редуктор 51 и муфту 52 от одного привода - электродвигателя 53, закрепленного на станине. Шлифовальная лента 4 огибае также направляющие ролики 54 и 55, установленные на крошитейне 56, закрепленном на станине 1. Ролик 54 кинематически связан с установленным jia кронштейне 56 соосно 6 одним из тахогенераторов 57. Шлифовальная лента огибе аправляющие ролики 58 и 59, устаношюнные на оси 6О кронштейна 61 рычага натяжения 62шлифовальной ленты. Этот рычаг установлен с возможностью качания на оси 63вилки 64, жестко связанной со станиной. На рычаге 62 натяжения ленты установлен привод - электродвигатель 65 со шкивом 66, и расположенный соосно с электродвигателем тахогеператор 67. Рычаг 62 снабжен болтом 68, на котором закреплен одним концом гибкий элемент 69, Шзшолненный, например, в виде троса. К другому концу его прикреплен груз 70. Гибкий элемент огибает ролики 71 и 72, установленные на осях 73 и 74 кронштейнов 75 и 76, закрепленных на станине. К грузу 70 прикреплены цепи 77 и 78 с помощью вилок 79 и натяжных устройств 80. Эти цепи вместе. с грузом образуют замкнутый контур и охватывают звездочки 81, 82 и 83, блок звездочек 84, закрепленньге на осях 85 и 86, установленных в кронштейнах 87, 88, 89 и 9О и имеющих возможность свободно вращаться в них. На оси 86 расположен на подшипнике 91 рычаг 92 с закрепленной на нем шестерней 93, входящей в зацепление с рейкой-штоком 94 силового цилиндра 95-, закрепленного на станине 1, На рычаге 92 закреплена-ось 96 со звездочкой 97, через которую, а также через звездочку 83 проходит пепь 98 с дополнительным грузом 99, закрепленным на цепи а1;алогично грузу 70. При этом дополнительное натяжное устройство, включающее рычаг 92 с грузом 99, дифференциально соединено с основным, со- д жаидам трос 69 и груз 7О. Управление силовыми устройствами 38 дискретного поворюта храповых колес 31 и 32 осуществлено от введенной в станок командоаппаратуры 10О, электрически соединенной с установленными на валу электродвигателя привода ленты и вйгибаемом лентой ролике, тахогенераторами 67 и 57. Электрообмотки последних подключены к блоку сравнения 1О1, электрически соединенному с блоком усиления 102, который в свою очередь элек трически связан с командным блоком ЮЗ Последний соединен с разделительным бло ком 104, который электрически связан с реле 105, управляющим силовыми устрой- ствами 38 поворота храповых колес, и с реле 1О6 управления силовым цилиндром 95 изменения натяжения шлифовальной ленты. Станок работает следующим образом. Электродвигатель 65 вращает шлифовальную ленту 4. Силовой цилиндр 13 по подаче в нижнюю полость давления пово рачнвает рычаг подачи 7 вокруг оси 8 до упора пяты 16 в упор 17 механизма подачи и таким образом, производит быст рый подвод лопатки 5 к копиру 3 с огибающей его лентой, после чего включают рабочую подачу, осуществляемую следующим образом. Командоаппарат ЮЗ одновременно дает команду на один ход обоих силовых цилиндров 38, в результате чего происходит поворот храповых колес 31 и 32 на один зуб. Из-за разности числа зубьев храповых колес (т.е. и.з-за разного угла их поворота) корпус ползуна 18 подвижного упора 17 переместится на какую-то небоапзщую величину, в результате чего соответственно поворачивается рычаг подачи 7, лопатка 5 смещается в направлении на копир 3. При завершении поперечного перемещения ленты с одного конца лопатки на другой, осуществляемого при качашш рычагов 43 и 44, следует повторная команда и лопатка перемещается на копир на такую же величину. Требуемая величина подачи обеспечивается количеством ходов цилиндров 38. Перемещение ленты в одну сторону - влево осуществляют рычаги 43 и 44 роликами 45 и 46, приводимые в движе ние электродвигателем 53 с помощью муфты 52, редуктора 51, кривощипов 49 ,и 50 с тягами 47 и 48, а в другую - вправо - силой натяжения ленты. Необходимую силу натяжения ленты создает разница в весе рычага 62 с установленным на нем приводом шлифовальнрй ленты и груза 70, перемещающегося на направляющих цепях 77 и 78. Изменение усилия натяжения производят поворотом рычага 92 вокруг оси 86 при помощи силового цилиндра 95, причем при повороте по часовой стрелке усилие уменьшается, так как дополнитель- |ный груз 99 вращает ось 86 в сторову, противоположную вращению оси грузом 70, а при повороте против часовой стрелки - увеличивается, так как в этом слу- чае грузы вращают ось в одну сторону. т.е. их вес суммируется. Этим обеспечивают регулировку веса, вааимодействующего с грузом рычагом 62, чем обеспечивается требуемая в данный момент сила натяжения шлифовальной ленты. При работе станка вращаются роторы обоих тахогенераторов, возникающее напряжение тахогенератора 57 сравнивается с напряжением тахогенератора 67 в блоке сравнения. Сигнал рассогласования, возникающий в результате пробуксовки шлифовальной ленты, вызванной больщой подачей или слабым натяжением, усиливается в блоке усиления 102 и подается на командный блок 103, где задаются минимальные амплитуды и длительность сигнала, при которых он может воздействовать на исполнительные механизмы. Поступиюиий в распределительный блок 1О4 сигнал направляется в первую очередь на механизм подачи для отвода лопатки от копира до прекращения пробуксовки с последующим уменьшением количества ходов штоков цилиндров 38, а при достижении минимальной подачи на механизм натяжения ленты для увеличения ее натяжения до максимального. Таким образом, обеспечивают оптимальные режимы -обработки: натяжение ленты, скорость подачи, а также величину пробуксовки ленты на приводном шкиву. Оптимальные значения этих параметров достигаются за счет повышения точности слежения за пробуксовкой ленты независимо от скорости ее вращения, которую. при необходимости, в соответствии с тех процессом изменяют в процессе работы, что расширяет технологические возможности станка. Автоматическое регулирование режимо обработки и установление их оптимальны ми позволяет повысить производительность обработки в 1, 2 - 1, 4 раза. изобретения Ленточношлифовальный станок, содержащий рычаг подачи детали на врезание, направляющие ленту ролики, шкив приво,да ленты во вращение и подвижный упор, кинематически сшзанный с механизмок автоматической подачи на врезание и управляющим им реле, механизм натяжения ленты, выполненный в виде рычага С грузом, отличающийся тем, что, с цепью расширения технологических возможностей, станок снабжен мехбмизмом изменения нат51жения ленты и упрд& ляющим им реле, двумя тахогенераторами, один из которых установлен соосно с приводным шкивом, другой - с направляющим роликом, и блоком командоаппаратуры, электрически связанным с репе управления механизмами автоматической подачи на врезание и изменения натяжения ленты, причем последние кинематически связаны между собой посредством гибкой связи и введенным в устройство механизмом тонкой подачи. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №611763, кл. В 24 В 01/16, 1976.

Фил.

Авторы

Даты

1982-02-23—Публикация

1980-06-16—Подача