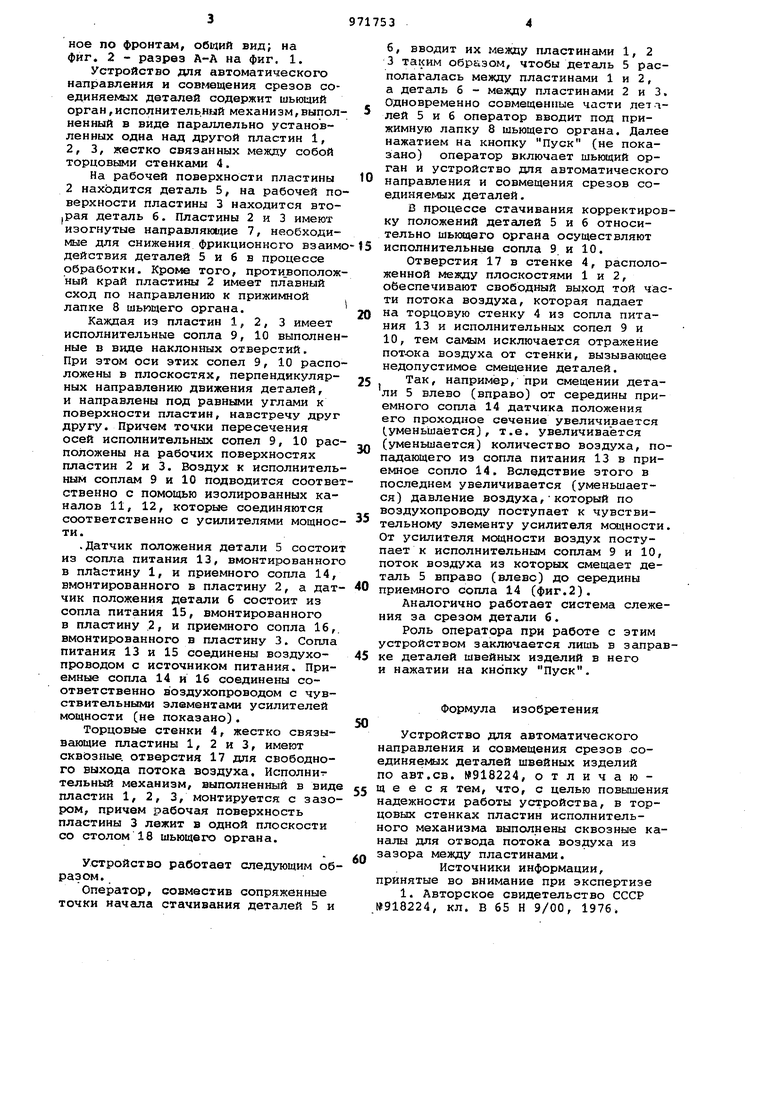

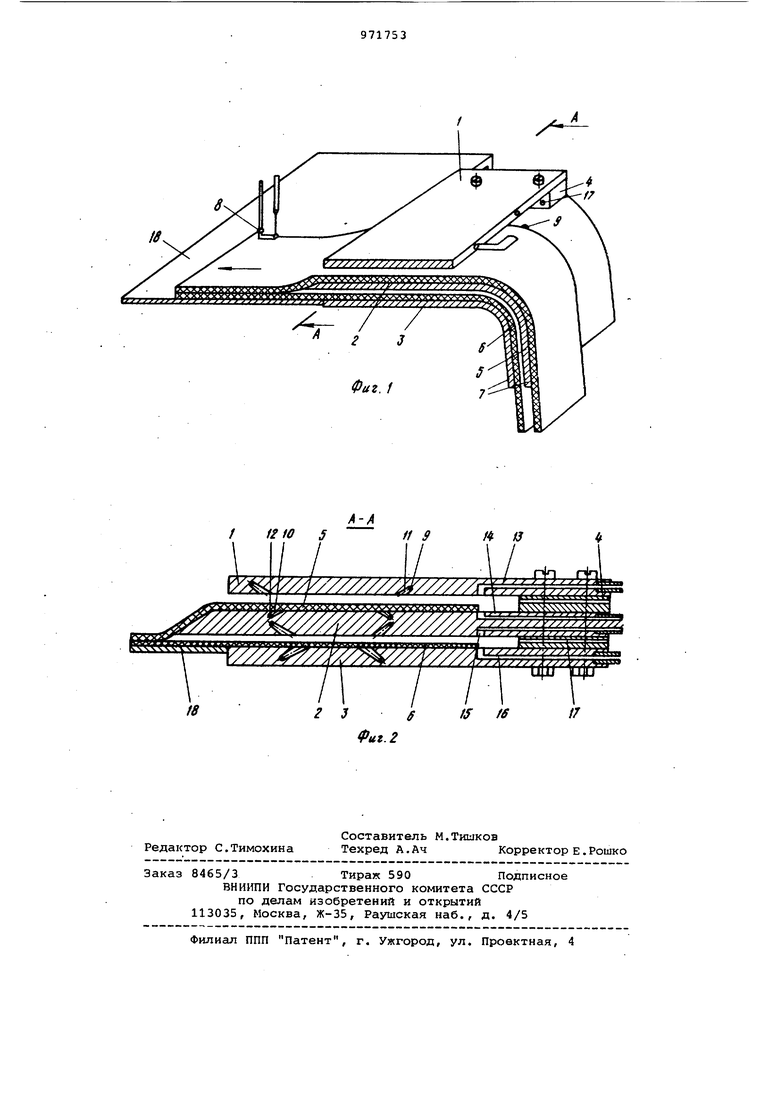

ное no фронтам, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Устройство для автоматического направления и совмещения срезов соединяемых деталей содержит шьющий орган,исполнительный механизм,выполненный в виде параллельно установленных одна над другой пластин 1, 2, 3, жестко связанных между собой торцовыми стенками 4.

На рабочей поверхности пластины 2 находится деталь 5, на рабочей поверхности пластины 3 находится вто|рая деталь 6. Пластины 2 и 3 имеют изогнутые направляющие 7, необходимые для снижения фрикционного взаимодействия деталей 5 и 6 в процессе обработки. Кроме того, проти воположный край пластины 2 имеет плавный сход по направлению к прижимной лапке 8 шьющего органа.

Каждая из пластин 1, 2, 3 имеет исполнительные сопла 9, 10 выполненные в виде наклонных отверстий. При этом оси этих сопел 9, 10 расположены в плоскостях, перпендикулярных направлению движения деталей, и направлены под равными углами к поверхности пластин, навстречу друг другу. Причем точки пересечения осей исполнительных сопел 9, 10 расположены на рабочих поверхностях пластин 2 и 3. Воздух к исполнительным соплам 9 и 10 подводится соответственно с помощью изолированных каналов 11, 12, которые соединяются соответственно с усилителями мощности.

.Датчик положения детали 5 состоит из сопла питания 13, вмонтированного в пл&стину 1, и приемного сопла 14, вмонтированного в пластину 2, а датчик положения детали 6 состоит из сопла питания 15, вмонтированного в пластину 2, и приемного сопла 16,. вмонтированного в пластину 3. Сопла питания 13 и 15 соединены воздухопроводом с источником питания. Приемные сопла 14 и 16 соединены соответственно воздухопроводом с чувствительными элементами усилителей мощности (не показано).

Торцовые стенки 4, жестко связывающие пластины 1, 2 и 3, имеют сквозные, отверстия 17 дпя свободного выхода потока воздуха. Исполниттельный механизм, выполненный в виде пластин 1, 2, 3, монтируется с зазором, причем рабочая поверхность пластины 3 лежит в одной плоскости со столом 18 шьющего органа.

Устройство работает следующим образом.

Оператор, совместив сопряженные точки иачала стачивания деталей 5 и

б, вводит их между пластинами 1, 2 3 таким образом, чтобы деталь 5 располагалась между пластинами 1 и 2, а деталь 6 - между пластинами 2 и 3. Одновременно совмещенные части деталей 5 и 6 оператор вводит под прижимную лапку 8 шьющего органа. Далее нажатием на кнопку Пуск (не показано) оператор включает шьющий орган и устройство для автоматического направления и совмещения срезов соединяемых деталей.

В процессе стачивания корректировку положений деталей 5 и б относительно шькедаго органа осуществляют исполнительные сопла 9 и 10.

Отверстия 17 в стенке 4, расположенной между плоскостями 1 и 2, обеспечивают свободный выход той части потока воздуха, которая падает на торцовую стенку 4 из сопла питания 13 и исполнительных сопел 9 и 10, тем самым исключается отражение потока воздуха от стенки, вызывающее недопустимое смещение деталей.

Так, например, при смещении детали 5 влево (вправо) от середины приемного сопла 14 датчика положения его проходное сечение увеличивается (.уменьша(этся), т.е. увеличивается (уменьшается) количество воздуха, попадающего из сопла питания 13 в приемное сопло 14. Вследствие этого в последнем увеличивается (уменьшается) давление воздуха,который по воздухопроводу поступает к чувствительному элементу усилителя модности От усилителя мощности воздух поступает к исполнительным соплам 9 и 10, поток воздуха из которых смещает деталь 5 вправо (влево) до середины приемного сопла 14 (фиг.2).

Аналогично работает система слежения за срезом детали 6.

Роль оператора при работе с этим устройством заключается лишь в запраке деталей швейных изделий в него и нажатии на кнопку Пуск.

Формула изобретения

Устройство для автоматического направления и совмещения срезов соединяемых деталей швейных изделий по авт.св. №918224, отличаю5 1Д е ё с я тем, что, с целью повышения надежности работы устройства, в торцовых стенках пластин исполнительного механизма выполнены сквозные каналы для отвода потока воздуха из зазора между пластинами.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР №918224, кл. В 65 Н 9/00, 1976

Фиг. f

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического слежения направления и совмещения срезов соединяемых деталей швейных изделий | 1976 |

|

SU918224A1 |

| Устройство для стачивания деталей швейных изделий по заданному контуру | 1977 |

|

SU691508A1 |

| Швейный полуавтомат | 1985 |

|

SU1341294A1 |

| Швейный полуавтомат | 1983 |

|

SU1112075A1 |

| АГРЕГАТ ДЛЯ ФОРМОВАНИЯ И СТАЧИВАНИЯ НЕСКОЛЬКИХ ДЕТАЛЕЙ ОДЕЖДЫ В УЗЕЛ | 1971 |

|

SU305224A1 |

| УСТРОЙСТВО ДЛЯ ГЕРМЕТИЗАЦИИ МЕСТ НИТОЧНЫХ СОЕДИНЕНИЙ ШВЕЙНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2373309C1 |

| Привод швейного агрегата | 1983 |

|

SU1155638A1 |

| Швейная машина с программным управлением | 1986 |

|

SU1641913A1 |

| Швейный полуавтомат | 1973 |

|

SU506664A1 |

| Приспособление для сборки деталей на швейной машине | 1978 |

|

SU745998A1 |

Авторы

Даты

1982-11-07—Публикация

1979-05-28—Подача