1

Изобретение относится к технологий и оборудованию красильно-отделочного производства для текстильной промышленности, а именно к способам и маши-5 нам для жидкостной обработки различными растворами текстильных полотен в том числе для увлажнения перед глеханической усадкой, зрелением.

Известен способ жидкостной обра- JQ ботки текстильного материала путем нанесения жидкости на его поверхность l.

Известно и устройство для жидкостной обработки текстильного материала,5 содержащее установленные в камере направляющие ролики для материала и средство для нанесения жидкости на материал.

Однако в результате невысокой ин- 20 тенсивности пропаривания текстильного материала с предварительно нанесенной на его поверхность жидкостью получить глубокую и равномерную по толщине и ширине пропитку на извест- 25 ном устройстве нельзя. На полотне образуются переувлажненные пятна и полосы. Процесс жидкостной обработки длителен из-за необходимости продолжительного пропаривания полотна для

получения хороших результатов по глу-; бине и равномерности пропитки (увлажнения). По этой причине трудно добиться увеличения скоростей обработки.

Целью изобретения является интенсификация жидкостных процессов (пропитки, увлажнения тканей).

Это достигается тем, что после нанесения жидкости на материгш его продувают тепловым агентом со скоростью, близкой к скорости звука.

При продувке тепловой агент отсасывают с противоположной стороны материала. После продувки на материал дополнительно наносят жидкость, а затем дополнительно продувают.

В качестве теплового агента применяют пар, газ или аэрозоль.

Устройство имеет сопло, установленное после средства для нанесения жидкости на материал по ходу его перемещения, при этом устройство имеет диффузор с отсосным коробом, установ ленный напротив сопла с зазором для прохода материала. Дополнительно устройство имеет сопло и средство для нанесения жидкости на материал, при этом последнее установлено перед соплом по ходу перемещения обрабатываемого материала и выполнено в виде трубы с форсунками.

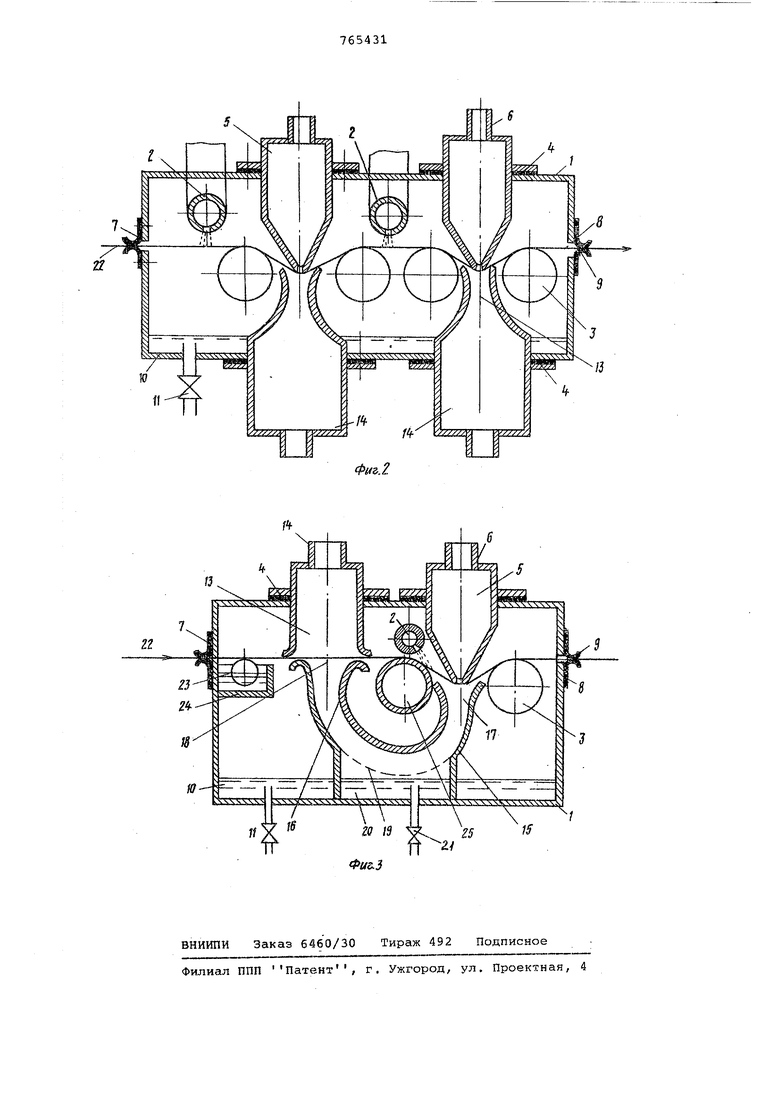

На фиг. 1 .- изображено.описываемое устройство; на фиг. 2 - то же, с соплами и диффузором; на фиг. 3 - то же, с дополнительным диффузором.

Устройство содержит камеру 1, внутри которой размещена труба с форсунками 2, и направляющие ролики 3, К етенкам камеры 1 по всей ширине ее прикреплено фланцевым подсоединением 4 сопло 5. Тепловой агент - пар, газ или аэрозоль, подводится к соплу 5 через штуцер 6. Камера имеет щели для ввода 7 и вывода 8 полотна, уплотненные, например, губчатыми уплотнителями 9, и снабжена поддоном 10 со штуцером 11 для слива жидкости, а также средством для отсоса агента, например, вентиляционным патрубком 12 для отсоса и расхолаживания камеры при заправке и обслуживании.

Устройство может быть выполнено G двумя соплами 5 (см. фиг. 2). В камере 1 напротив сопла 5 на расстоянии, достаточном для прохода полотна установлен диффузор 13, соединенный с отсосным коробом 14. Из отсосного короба 14 отработанный пар отсасывается, например, вентилятором в конденсатор (на чертеже не показан).

Устройство имеет дополнительный Диффузор 15 (см. фиг. 3), размещенный в камере 1 между соплом 5 и диффузором 13. Дополнительный диффузор 15 выполнен в виде криволинейного полого короба 16 по всей ширине камеры 1, при этом открытые отверстия 17 и 18 обращены соответственно к высокоскоростному соплу 5 и диффузору 13 связанному с отсосным коробом 14. В нижней стенке дополнительного диффузора 15 имеется решетка 19, через которую жидкость стекает в герметичный поддон 20 со штуцером для слива 21. Для нанесения жидкости на нижнюй) сторону полотна 22 установлен смачивающий валик 23, нижняя часть которого погружена в жидкостную ванну 24.

Способ жидкостной обработки и работа устройства осуществляются следующим образом.

Текстильное полотно 22 поступает через входную щель в камеру 1, где на его поверхностьиз трубы с форсунками 2 наносят (напыляют) жидкость (раствор вещества) в виде мелкодисперсных капель. Жидкость может нано.ситься также с помощью разбрызгивающих валиков или других подобных устройств.

Затем полотно с нанесенной на. его поверхность жидкостью направляющими роликами 3 подводят к соплу 5, из которого полотно продувают тепловым агентом со скоростью, близкой к скорости звука. Струя пара сплошной струей пронизывает насквозь толщу

текстильного материала, вытесняет из нее воздух, замещая его паром и одновременно продавливая в освободившиеся межнитевые и внутринитевые поры полотна жидкость с его по верхности. Струя пара также выдувает излишки жидкости с переувлажненных участков полотна и увлажняет более сухие его участки. Все это способствует более глубокой пропитке, равномерному распределению жидкости по толщине и ширине текстильного полотна.

Образующаяся после продувки паровоздушная смесь отсасывается из камеры через патрубок 12 или с противоположной от сопла 5 стороны через диффузор 13 в короб 14.

Из камеры 1 полотно выводится через щель 8, уплотненную губчатым уплотнителем 9.

Для равномерног-о распределения вещества по ширине и толщине и более глубокой пропитки плотного текстильнго полотна 22 из крученой пряжи межд операциями нанесения жидкости на его поверхность и продувкой тепловым агентом полотно дополнительно пропарвают, например, на горячей поверхности обогреваемого цилиндра 25 или паром, например, из диффузора (см. фиг. 3).

При наличии дополнительного диффузора полотно подвергается продувке дважды. Пар из сопла 5 продувается через полотно тепловым агентом со CKOpocTbFO, близкой к скорости звука, и попадает в открытое отверстие 17 диффузора, проходит по нему, истекает из противоположного отверстия 18, продувается второй раз через полотно 22, но со значительно меньшей скоростью и отсасывается через диффузор 13 с отсосом. Жидкость наносится на обе стороны обрабатываемого полотна: вначале с помощью смачивающего валика 23 на нижнюю сторону, а перед продувкой из сопла 5 трубы 2 на верхнюю сторону ткани, обращенную к соплу 5. Скопившаяся в поддонах 10 и 20 жидкость удаляется через штуцеры.

Формула изобретения

1.Способ жидкостной обработки текстильного материала путем нанесения жидкости на его поверхность, о тлич ающи и ся тем, что, с целью интенсификации процесса, после нанесения жидкости на материал его продувают тепловым агентом со скоростью, близкой к скорости звука.

2.Способ по п. 1, отличающий с я тем, что при продувке тепловой агент отсасывают с противоположной стороны материала.

3.Способ по п. 1, отличающ и и с я тем, что после продувки

на материал дополнительно наносят жидкость, а затем дополнительно продувают.

4.Способ поп, 1, отличающийся тем, что в качестве теплового агента применяют пар, газ или аэрозоль,

5.Устройство для жидкостной обработки текстильного материала способом по п. 1, содержащее установленные в камере направляющие ролики для материала и средство для нанесения

;жидкости на материал, отличающееся тем, что оно имеет сопло установленное после средства для нанесения жидкости на материал по ходу

его перемещения.

6.Устройство по п. 5, отличающееся тем, что оно имеет

диффузор с отсосным коробом, установленный с зазором для прохода материала.

7.Устройство по п. 5, отличающееся тем, что оно дополнительно имеет сопло и средство для нанесения жидкости на материал, при этом последнее установлено перед соплом по ходу перемещения обрабатываемого материала.

8.Устройство по п. 5, отлиoчающееся тем, что средство для нанесения жидкости на материал выполнено, в виде трубы с форсунками.

Источники информации,

5 принятые во внимание при экспертизе

1. Заявка ФРГ № 2049885, кл. 8 а, 9/70, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ жидкостной обработкиТЕКСТильНОгО пОлОТНА и уСТРОйСТВОдля ЕгО ОСущЕСТВлЕНия | 1977 |

|

SU844645A1 |

| Способ удаления растворителя из текстильного полотна | 1980 |

|

SU971960A1 |

| Устройство для удаления растворителя из движущегося текстильного материала | 1984 |

|

SU1175990A1 |

| Устройство для сухого формования бумаги | 1975 |

|

SU559002A1 |

| Устройство для удаления жидкости из текстильного полотна | 1976 |

|

SU667158A3 |

| Устройство для отделки текстильного полотна | 1981 |

|

SU1011745A1 |

| Способ термообработки текстильного материала | 1981 |

|

SU1114347A3 |

| Способ жидкостной обработки текстильного полотна | 1982 |

|

SU1087584A1 |

| УСТРОЙСТВО ДЛЯ СКРЕПЛЕНИЯ ТЕКСТИЛЬНЫХ ВОЛОКОН ПОСРЕДСТВОМ ГОРЯЧИХ ГАЗОВ | 2012 |

|

RU2605891C2 |

| Машина для обработки текстильного материала органическим растворителем | 1977 |

|

SU777107A1 |

з|

Фиг.1

Авторы

Даты

1980-09-23—Публикация

1977-06-17—Подача