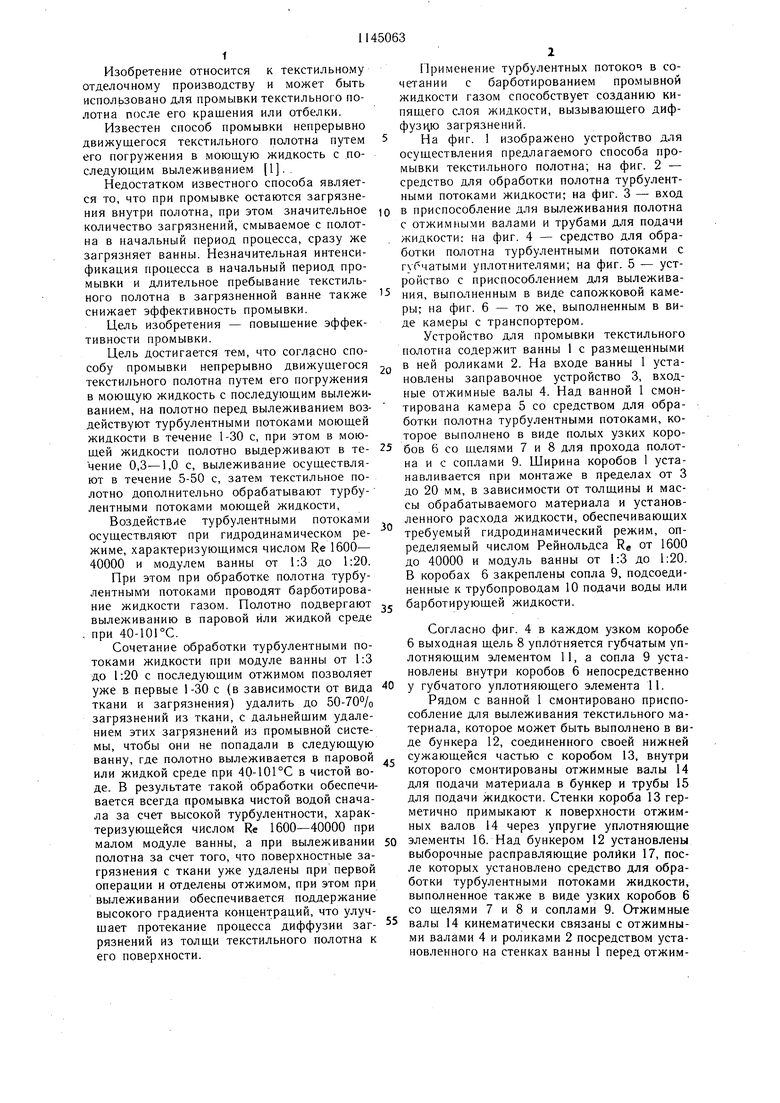

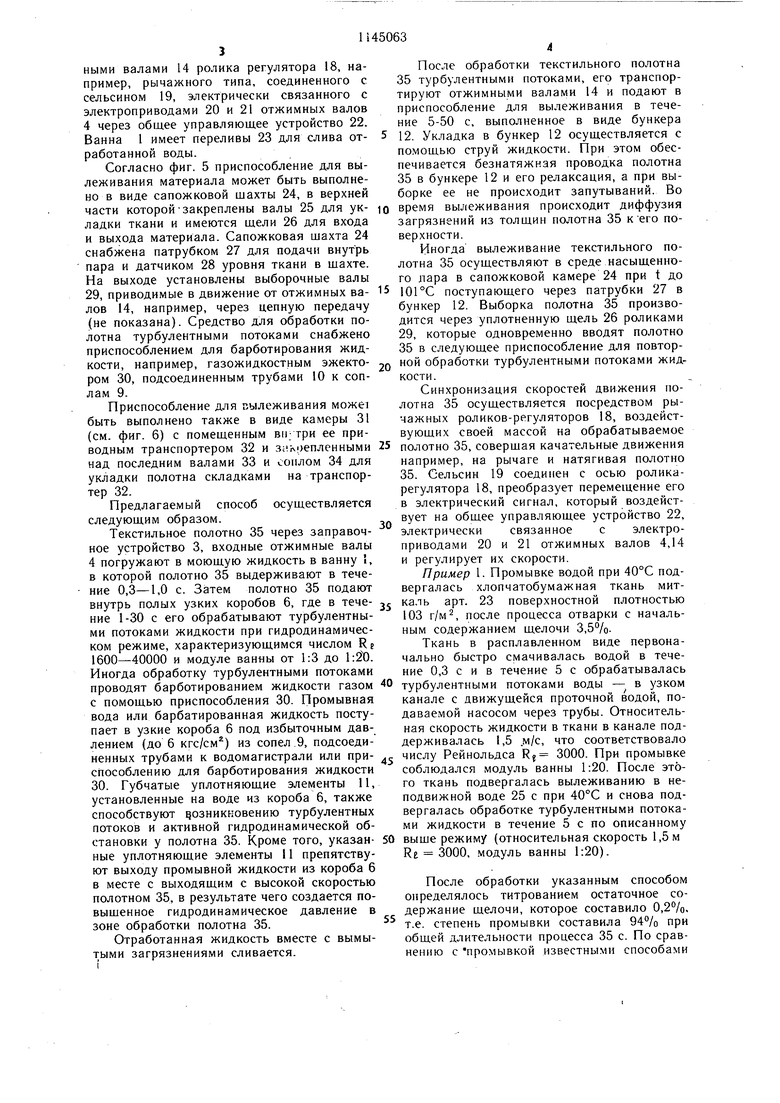

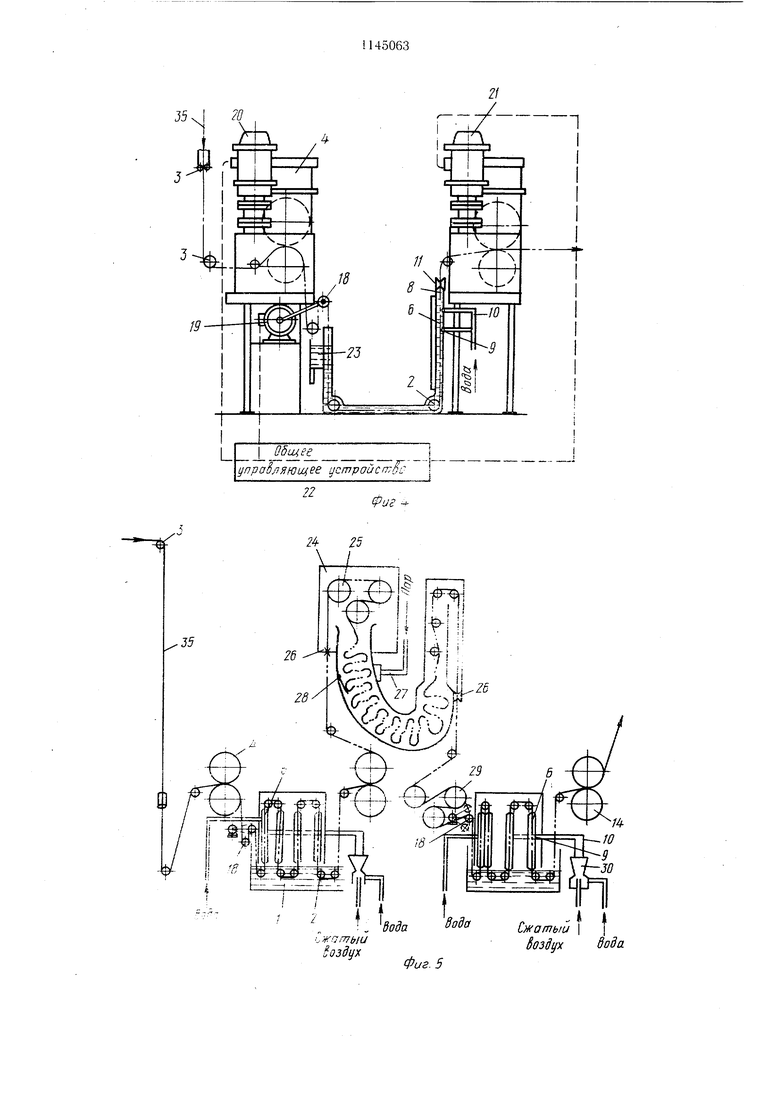

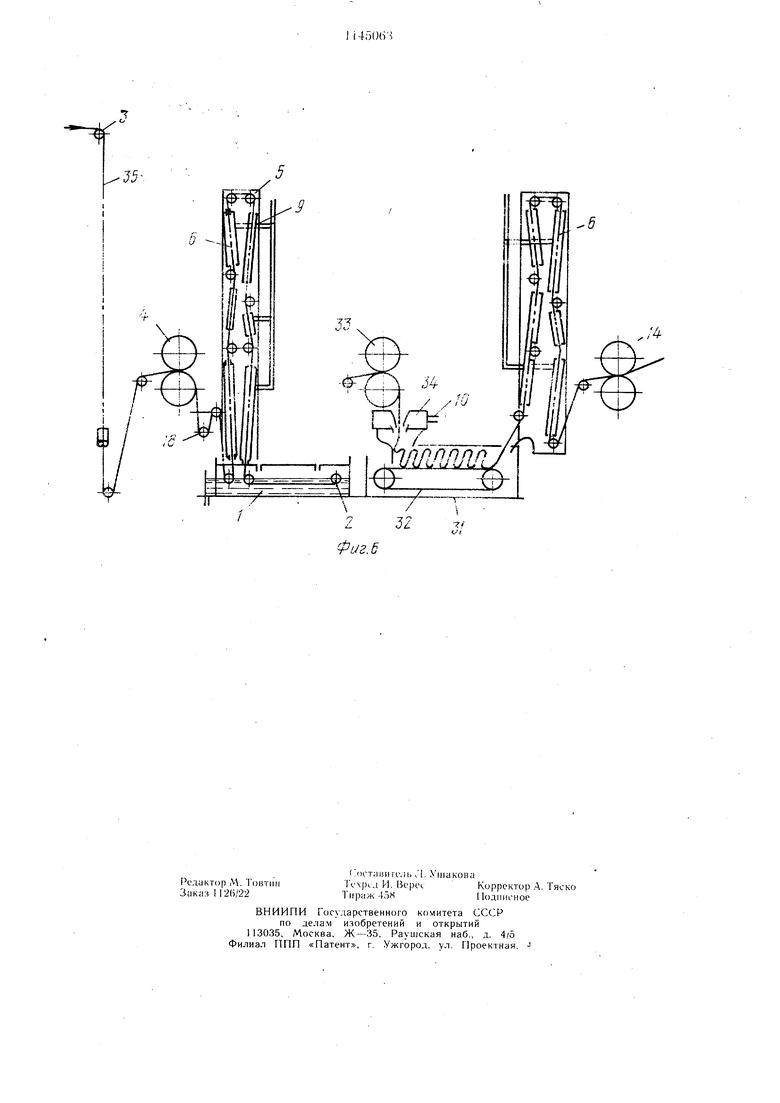

Изобретение относится к тексти.тьному отделочному производству и может быть использовано для промывки текстильного полотна после его крашения или отбелки. Известен способ промывки непрерывно движущегося текстильного полотна путем его погружения в моющую жидкость с последующим вылеживанием 1.. Недостатком известного способа является то, что при промывке остаются загрязнения внутри полотна, при этом значительное количество загрязнений, смываемое с полотна в начальный период процесса, сразу же загрязняет ванны. Незначительная интенсификация процесса в начальный период промывки и длительное пребывание текстильного полотна в загрязненной ванне также снижает эффективность промывки. Цель изобретения - повыщение эффективности промывки. Цель достигается тем, что согласно способу промывки непрерывно движущегося текстильного полотна путем его погружения в моющую жидкость с последующим вылеживанием, на полотно перед вылеживанием воздействуют турбулентными потоками моющей жидкости в течение 1-30 с, при этом в моющей жидкости полотно выдерживают в течение 0,3-1,0 с, вылеживание осуществляют в течение 5-50 с, затем текстильное полотно дополнительно обрабатывают турбулентными потоками моющей жидкости. Воздействие турбулентными потоками осуществляют при гидродинамическом режиме, характеризующимся числом Re 1600- 40000 и модулем ванны от 1:3 до 1:20. При этом при обработке полотна турбулентными потоками проводят барботирование жидкости газом. Полотно подвергают вылеживанию в паровой или жидкой среде , при 40-101 °С. Сочетание обработки турбулентными потоками жидкости при модуле ванны от 1:3 до 1:20 с последующим отжимом позволяет уже в первые 1-30 с (в зависимости от вида ткани и загрязнения) удалить до БО-УО /о загрязнений из ткани, с дальнейщим удалением этих загрязнений из промывной системы, чтобы они не попадали в следующую ванну, где полотно вылеживается в паровой или жидкой среде при 40-101°С в чистой воде. В результате такой обработки обеспечивается всегда промывка чистой водой сначала за счет высокой турбулентности, характеризующейся числом Re 1600-40000 при малом модуле ванны, а при вылеживании полотна за счет того, что поверхностные загрязнения с ткани уже удалены при первой операции и отделены отжимом, при этом при вылеживании обеспечивается поддержание высокого градиента концентраций, что улучщает протекание процесса диффузии загрязнений из толщи текстильного полотна к его поверхности. Применение турбулентных потоков в сочетании с барботированием промывной жидкости газом способствует созданию кипящего слоя жидкости, вызывающего диффузцю загрязнений. На фиг. 1 изображено устройство для осуществления предлагаемого способа промывки текстильного полотна; на фиг. 2 - средство для обработки полотна турбулентными потоками жидкости; на фиг. 3 - вход в приспособление для вылеживания полотна с отжимными валами и трубами для подачи жидкости; на фиг. 4 - средство для обработки полотна турбулентными потоками с гу чатыми уплотнителями; на фиг. 5 - устройство с приспособлением для вылеживания, выполненным в виде сапожковой камеры; на фиг. 6 - то же, выполненным в виде камеры с транспортером. Устройство для промывки текстильного полотна содержит ванны 1 с размещенными в ней роликами 2. На входе ванны 1 установлены заправочное устройство 3, входные отжимные валы 4. Над ванной 1 смонтирована камера 5 со средством для обработки полотна турбулентными потоками, которое выполнено в виде полых узких коробов 6 со щелями 7 и 8 для прохода полотна и с соплами 9. Ширина коробов 1 устанавливается при монтаже в пределах от 3 до 20 мм, в зависимости от толщины и массы обрабатываемого материала и установленного расхода жидкости, обеспечивающих требуемый гидродинамический режим, определяемый числом Рейнольдса Re от 1600 до 40000 и модуль ванны от 1:3 до 1:20. В коробах 6 закреплены сопла 9, подсоединенные к трубопроводам 10 подачи воды или барботирующей жидкости. Согласно фиг. 4 в каждом узком коробе 6 выходная щель 8 уплотняется губчатым уплотняющим элементом 11, а сопла 9 установлены внутри коробов 6 непосредственно у губчатого уплотняющего элемента 11. Рядом с ванной 1 смонтировано приспособление для вылеживания текстильного материала, которое может быть выполнено в виде бункера 12, соединенного своей нижней сужающейся частью с коробом 13, внутри которого смонтированы отжимные валы 14 для подачи материала в бункер и трубы 15 для подачи жидкости. Стенки короба 13 герметично примыкают к поверхности отжимных валов 14 через упругие уплотняющие элементы 16. Над бункером 12 установлены выборочные расправляющие ролики 17, после которых установлено средство для обработки турбулентными потоками жидкости, выполненное также в виде узких коробов 6 со щелями 7 и 8 и соплами 9. Отжимные валы 14 кинематически связаны с отжимными валами 4 и роликами 2 посредством установленного на стенках ванны 1 перед отжим3ными валами 14 ролика регулятора 18, например, рычажного типа, соединенного с сельсином 19, электрически связанного с электроприводами 20 и 21 отжимных валов 4 через общее управляющее устройство 22. Ванна 1 имеет переливы 23 для слива от-5 работанной воды. Согласно фиг. 5 приспособление для вылеживания материала может быть выполнено в виде сапожковой щахты 24, в верхней части которой-закреплены валы 25 для ук-ю ладки ткани и имеются щели 26 для входа и выхода материала. Сапожковая щахта 24 снабжена патрубком 27 для подачи внутрь пара и датчиком 28 уровня ткани в шахте. На выходе установлены выборочные валы 29,приводимые в движение от отжимных ва-15 лов 14, например, через цепную передачу (не показана). Средство для обработки полотна турбулентными потоками снабжено приспособлением для барботирования жидкости, например, газожидкостным эжекто-jo ром 30, подсоединенным трубами 10 к соплам 9. Приспособление для сылеживания может быть выполнено также в виде камеры 31 (см. фиг. 6) с помещенным внутри ее приводным транспортером 32 и з;К)епленными25 над последним валами 33 и соплом 34 для укладки полотна складками на транспортер 32. Предлагаемый способ осуществляется следующим образом. Текстильное полотно 35 через заправочное устройство 3, входные отжимные валы 4 погружают в моющую жидкость в ванну , в которой полотно 35 выдерживают в течение 0,3-1,0 с. Затем полотно 35 подают внутрь полых узких коробов 6, где в тече- 5 ние 1-30 с его обрабатывают турбулентными потоками жидкости при гидродинамическом режиме, характеризующимся числом Rj 1600-40000 и модуле ванны от 1:3 до l:2t). Иногда обработку турбулентными потоками проводят барботированием жидкости газом40 с помощью приспособления 30. Промывная вода или барбатированная жидкость поступает в узкие короба 6 под избыточным давлением (до 6 кгс/см) из сопел .9, подсоединенных трубами к водомагистрали или приспособлению для барботирования жидкости 30.Губчатые уплотняющие элементы 11, установленные на воде из короба 6, также способствуют возникновению турбулентных потоков и активной гидродинамической обстановки у полотна 35. Кроме того, указан-50 ные уплотняющие элементы 11 препятствуют выходу промывной жидкости из короба 6 в месте с выходящим с высокой скоростью полотном 35, в результате чего создается повышенное гидродинамическое давление в зоне обработки полотна 35. Отработанная жидкость вместе с вымытыми загрязнениями сливается. 11450 63 4 После обработки текстильного полотна 35 турбулентными потоками, его транспортируют отжимными валами 14 и подают в приспособление для вылеживания в течение 5-50 с, выполненное в виде бункера 12. Укладка в бункер 12 осуществляется с помощью струй жидкости. При этом обеспечивается безнатяжная проводка полотна 35 в бункере 12 и его релаксация, а при выборке ее не происходит запутываний. Во время вылеживания происходит диффузия загрязнений из толщин полотна 35 кего поверхности. Иногда вылеживание текстильного полотна 35 осуществляют в среде насыщенного лара в сапожковой камере 24 при t до 101°С поступающего через патрубки 27 в бункер 12. Выборка полотна 35 производится через уплотненную щель 26 роликами 29, которые одновременно вводят полотно 35 в следующее приспособление для повтор ой обработки турбулентными потоками жидкости. Синхронизация скоростей движения полотна 35 осуществляется посредством рычажных роликов-регуляторов 18, воздействующих своей массой на обрабатываемое полотно 35, соверщая качательные движения например, на рычаге и натягивая полотно 35. Сельсин 19 соединен с осью роликарегулятора 18, преобразует перемещение его в электрический сигнал, который воздействует на общее управляющее устройство 22, электрически связанное с электроприводами 20 и 21 отжимных валов 4,14 и регулирует их скорости, Пример 1. Промывке водой при 40°С подвергалась хлопчатобумажная ткань миткаль арт. 23 поверхностной плотностью 103 г/м, после процесса отварки с начальным содержанием щелочи 3,5%. Ткань в расплавленном виде первоначально быстро смачивалась водой в течение 0,3 с и в течение 5 с обрабатывалась турбулентными потоками воды - в узком канале с движущейся проточной водой, подаваемой насосом через трубы. Относительная скорость жидкости в ткани в канале поддерживалась 1,5 .м/с, что соответствовало числу Рейнольдса R{ 3000. При промывке соблюдался модуль ванны 1:20. После этого ткань подвергалась вылеживанию в неподвижной воде 25 с при 40°С и снова подвергалась обработке турбулентными потоками жидкости в течение 5 с по описанному выше режиму (относительная скорость 1,5м Re 3000, модуль ванны 1:20). После обработки указанным способом определялось титрованием остаточное содержание щелочи, которое составило 0,2%, т.е. степень промывки составила 94% при общей длительности процесса 35 с. По сравнению с промывкой известными способами

длительность промывки сократилась иа 30-50%.

Пример 2. Промывке иодвергалась саржа арт. 3217 поверхностной нлотиостью 287 г м после процесса отварки с начальным содержанием щелочи 5 °/о при 60°С.

Полотно ткани первоначально смачивалось в течение 0,3 с после чего сразу же подвергалось обработке в течение 30 с турбулентными потоками промывной жидкости в узком (6 мм) прямолинейном канале проточной водой при модуле ванны 1:8 и числе . После этого ткань подвергалась вылеживанию в течение 30 с в среде насыiiLeHHoro пара при 100°(; н вновь подвергалась обработке турбуле1ггными пслчжами воды нри R(35C6 в течение 10 с. После чего ткань отжималась и подвергалась aiiaлизу.

В результате остаточпое содержание Hieлочи после промывки составило 0,4 %, т.е. после обп1ей продолжительности нромывк 50 с степень промывки составила 92 %).

Для сравнения при такой же температуре воды ткань промывалась известным способом в серийны.х ванных типа ВРМ в линии ЛОД-120 на скорости 50 м/мин в установивн1емся режиме,, что соответствовало времени промывки 70-75 с. Остаточное содержание щелочи после такой промывки составило 0,6 %.

При .многократном повторении промывки ткани различной массы и плотности, при 4 f Фиг. 2

jia:;, щчной Нмпер.а iy|u )дь: чис.ю Rt и моду,1е вапны было установлено следующее.

С)птпма.1ьное время диффузип загрязне :р i ТОЛН1И ткани в среде пара {100°С) .(.аится в пределах до 10-15 с, а в воде до 30 с и на воздухе до 50 с. Эффект от использования активной гидродина.мической промывки турбулентными потока.ми жидкости при повышении числа Рейнольдса от 1600 до 40000 постоянно растет. Однако, использование гидродинамических режимов с Rt 40000.и более экономически нецелесообразно из-за резкого возрастания энергетических затрат на создание такого активного ; ;1.:рг)динамичсского режима. При числе Rj 1(И)0 степень турбулентности около полотна резко снижается, эффект промывки незначите.1ен.

Установлено, что со снижение.м модуля обработки (е)Т11он1ения массы обрабатываемой тканн к количеству промывной воды в средстве промывки) уменьшается загрязненность BaHin i вымываемыми загрязнения.ми. При иромывке в узких прямолинейных кана.lax. соизмеримых с 3-6 кратной и 12 кратной тол пшной обрабатываемой ткани соблюдается .модуль про.мывки 1:3 до 1:20. При увели.|снпп моду.мя ванны свыше 1:20 наблюдается 11,1(;хой обмеп жндкости и загрязнение воды, т.е. промывка ведется уже не в чистой воде, а как в обычных ваннах.

Использование предлагаемого способа позволяет повысить эффективность промывки.

Ж Фиг.д

1

22

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для жидкостной обработки текстильного материала | 1990 |

|

SU1712493A1 |

| Способ обработки ткани после печати и устройство для его осуществления | 1988 |

|

SU1587091A1 |

| Способ беления текстильного полот-HA и уСТРОйСТВО для ЕгО ОСущЕСТВлЕ-Ния | 1979 |

|

SU796272A1 |

| Способ отбеливания текстильного полотна | 1982 |

|

SU1043205A1 |

| Способ удаления загрязнений с ткани | 1986 |

|

SU1315536A1 |

| АППАРАТ ДЛЯ ПРОМЫВКИ ТКАНЕЙ ВРАСПРАВКУhi | 1964 |

|

SU162807A1 |

| Линия для обработки шерстяных тканей расправленным полотном | 1988 |

|

SU1553592A1 |

| СПОСОБ ШЛИХТОВАНИЯ ОСНОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2101405C1 |

| Устройство для жидкостной обработки непрерывно движущегося текстильного материала | 1982 |

|

SU1032064A1 |

| СПОСОБ ЖИДКОСТНОЙ ОБРАБОТКИ ШЕРСТЯНЫХ ТКАНЕЙ | 2000 |

|

RU2163650C1 |

1. СПОСОБ ПРОМЫВКИ НЕПРЕРЫВНО ДВИЖУЩЕГОСЯ ТЕКСТИЛЬНОГО ПОЛОТНА путем его погружения в .моющую жидкость с последующим вылеживанием, отличающийся тем, что, с целью повышения эффективности промывки, на полотно перед вылеживанием воздействуют тур I булентными потоками моющей жидкости в теченш. 1-30 с, при этом в моющей жидкости полотно выдерживают в течение 0,3-1,0 с, вылеживание осуществляют в течение 5-50 с а затем текстильное полотно дополнительно обрабатывают турбулент.ными потоками моющей жидкости. 2.Способ по п. 1, отличающийся тем, что воздействие турбулентными потоками осуществляют при гидродинамическом режиме .характеризующимся числом Re 1600-40000 и модулем ванны от 1:3 до 1:20. 3.Способ по п. 1, отличающийся тем, что при обработке полотна турбулентными потоками проводят барботирование жидкости газом. 4.Способ по п. 1, отличающийся тем, что полотно подвергают вылеживанию в паровой или жидкой среде при 40-101°С. -/ /

Авторы

Даты

1985-03-15—Публикация

1982-03-12—Подача