Изобретение относится к производству катализаторов гидроочистки нефтяных дистиллятов.

В качестве носителя для катализаторов гидроочистки широко используется оксид алюминия. Наиболее распространенный способ его производства заключается в получении гидроксида алюминия по специально разработанным технологиям с последующим его превращением в оксид путем термообработки. Высушивание сформованного носителя проводят при 100-120оС, а прокаливание при 480-550оС [1] В качестве носителя предпочитают использовать гамма-оксид алюминия, отличающийся высокой термостойкостью.

Катализаторы гидроочистки, полученные пропиткой оксида алюминия растворами соединений молибдена и никеля (кобальта), более активны, чем те же катализаторы, полученные соосаждением с гидроксидом алюминия. В промышленных условиях прокаливание гранул оксида алюминия ведут в токе дымового газа или воздуха, что целесообразнее, так как воздух содержит значительно меньше водяного пара.

Известно, что среда оказывает значительное влияние на свойства оксида алюминия при его прокаливании. Так, прокаливая при температуре 500оС в вакууме, потоке воздуха или водяного пара, получают оксид алюминия с удельной поверхностью соответственно 240, 215 и 125 м2/г. Снижение поверхности оксида алюминия в воздушной среде вероятно обусловлено наличием в ней водяного пара.

Известны данные об изменении удельной поверхности гамма-оксида алюминия типа А-64 при прокаливании его в токе воздуха с разным содержанием водяных паров. Прокаливание проводят при 550оС. Влажность воздуха оценивают по точке росы. При повышении точки росы от минус 40оС до плюс 90оС удельная поверхность оксида алюминия снижается от 340 до 160 м2/г. Следовательно, получение оксида алюминия с большой удельной поверхностью требует снижения точки росы воздуха при прокаливании до -40оС, что отвечает 0,2 г воды/м3 воздуха [2]

Катализаторы гидроочистки нефтяных дистиллятов обычно содержат суммарно до 20 мас. оксидов молибдена и кобальта (никеля). Поэтому для эффективного использования активных компонентов требуется, чтобы оксид алюминия обладал достаточно большой удельной поверхностью. Однако неясным представлялся вопрос о том, как отразится на гидрообессеривающей активности катализатора уменьшение поверхности носителя, оксида алюминия, при одновременном увеличении объема пор радиусом, равным или превышающим 4 нм, что наблюдается при увеличении влажности воздуха.

Трудно также выяснить и то, как при этом повлияет на активность катализатора уменьшение кислотности оксида алюминия.

Несмотря на сказанное выше, авторы решили практическую задачу повышения активности катализатора гидроочистки за счет модифицирования носителя на стадии его прокаливания. Была найдена связь между влажностью воздуха при выбранной температуре прокаливания оксида алюминия и активностью катализатора гидроочистки, приготовленного на основе этого носителя.

Поскольку поведение разных модификаций оксида алюминия при прокаливании отличается, авторы выбрали лишь один способ его приготовления [1] Отличительной особенностью способа является смешение гидроксидов алюминия холодного и горячего осаждения в массовом соотношении (1:1,2)-(1:2,9) с последующей пептизацией, формовкой, сушкой и прокаливанием носителя.

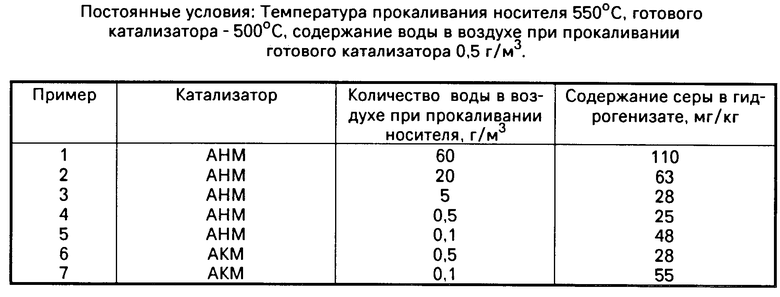

Установлено, что при прокаливании этой модификации оксида алюминия существует определенный диапазон влажности воздуха (0,5-5,0 г/м3), который обеспечивает, при прочих равных условиях, получение такого носителя, на основе которого можно приготовить катализатор гидроочистки высокой активности. Однако она значительно снижается, если прокаливание проводят при высокой (60 г/м3) или чрезмерно низкой (0,12 г/м3) влажности воздуха. Так, при гидроочистке фракции 200-300 оС (содержание серы 5000 мг/кг) на алюмоникельмолибденовом катализаторе, носитель которого был прокален в оптимальных условиях влажности воздуха, получают гидрогенизат, содержащий 25-28 мг/кг серы Если же прокаливание носителя проводят при чрезмерно низкой или высокой влажности воздуха, то при том же составе катализатора получают гидрогенизат, остаточное количество серы в котором в 2-4 раза больше.

Используемый в качестве носителя оксид алюминия готовят по известному способу, смешением модификаций гидроксида алюминия холодного и горячего осаждения в соотошении 1:2. Возможно применение и других соотношений этих модификаций. Затем ведут промывку, пептизацию, формовку, сушку и прокаливание.

Экструдаты гидроксида алюминия сушат 10 ч при 50-110 оС. Прокаливание носителя проводят при 550оС при подаче воздуха 500 л на 1 л носителя в час. Продолжителность прокаливания 4 ч.

Влажность воздуха можно регулировать в широких пределах. Если нужно ее увеличить, подают необходимое количество воды в аппарат, в котором прокаливают оксид алюминия. Для снижения же влажности воздуха весь поток воздуха или часть его пропускают через сорбент (цеолит). Применявшиеся для приготовления катализаторов носители отличаются только тем, что прокаливание проводят в среде воздуха разной влажности, но при одних условиях.

На полученном носителе готовили два типа катализатора: алюмоникельмолибденовый (АНМ) и алюмокобальтмолибденовый (АКМ), каждый катализатор одного типа готовят в одинаковых условиях с одним и тем же составом.

Катализатор АНМ готовят пропиткой носителя аммиачным раствором активных компонентов по известному способу. В 76 мл аммиачного раствора парамолибдата аммония и нитрата никеля, содержащего в пересчете на МоО3 и NiO соответственно 18 г MoO3 и 4 г NiO, погружают 100 г носителя. Выдерживают носитель в растворе в течение 1 ч. Катализатор сушат при температурах 50-110оС в течение 10 ч. Затем прокаливают катализатор при 500оС в токе воздуха с концентрацией водяного пара 0,5 г/м3.

Состав катализатора, мас. MoO3 14,8; NiO 3,3; остальное Al2O3.

Катализатор АКМ готовят в две стадии. На первой стадии 100 г носителя пропитывают 76 мл аммиачного раствора парамолибдата аммония (18 г в пересчете на MoO3), выдерживают в растсворе в течение 1 ч. Сушат полученный продукт при 50-110оС в течение 9 ч, после чего прокаливают при 500оС в токе воздуха, содержащего 0,5 г/м3 воды.

На второй стадии полученный продукт пропитывают 76 мл водного раствора нитрата кобальта, содержащего в пересчете на СоО 5 г последнего. Сушат катализатор при 50-110оС 9 ч. Затем прокаливают при 500оС 4 ч при влажности воздуха 0,5 г/м3. Состав полученного катализатора, мас. MoO3 14,7, СоО 4,1; остальное Al2O3.

Доказательством неочевидности и изобретательского уровня предлагаемого способа приготовления катализаторов гидроочистки с использованием полученного носителя является следующее.

Наиболее полно вопрос о влиянии влажности воздуха на свойства гамма-оксида алюминия при его прокаливании известен. Было установлено, что при температуре 550оС с увеличением концентрации водяного пара наблюдается необратимое снижение удельной поверхности оксида алюминия; происходит перераспределение объема пор, объем тонких пор с радиусом ≅ 4 нм снижается, тогда как объем более крупных пор увеличивается; уменьшается кислотность оксида алюминия; снижается прочность гранул.

П р и м е р 1. Испытанию подвергают катализатор АНМ, носитель которого прокален при 550оС в токе воздуха с концентрацией водяного пара 60 г/м3. Сырьем служит фракция 200-300оС, используемая обычно после гидрочистки, для получения жидких парафинов. Она же применялась и для сульфидирования катализатора. Содержание серы в сырье 5000 мг/кг.

50 мл катализатора загружают в реактор пилотной установки гидроочистки и под давлением водорода 2 МПа медленно разогревают до 150oС. Затем, подняв давление до 3 МПа, катализатор сульфидируют сырьем при медленном подъеме температуры в течение 12 ч от 150 до 300оС. Объемная скорость подачи сырья 2,5 ч-1, скорость подачи водорода 500 л/л сырья.

Затем приступают к гидроочистке сырья. Условия гидрочистки: температура -340оС, скорость подачи сырья 5 ч-1, скорость подачи водорода 350 л/л сырья. Продолжительность испытания 24 ч. Остаточное содержание серы в гидрогенизате 110 мг/кг.

П р и м е р 2. АНМ катализатор готовят при использовании в качестве носителя оксида алюминия, прокаленного при 550оС в токе воздуха с влажностью 20 г/м3. Условия сульфидирования и испытания катализатора аналогичны принятым в примере 1. Остаточное содержание серы в гидрогенизате составляет 63 мг/кг и, следовательно, значительно меньше, чем в примере 1.

П р и м е р 3. Катализатор АНМ готовят на основе носителя, который прокаливают при 550оС в токе воздуха с влажностью 5 г/м3. Режим сульфидирования и условия испытания те же, что в примре 1. Остаточное содержание серы в гидрогенизате 28 мг/кг.

Из примеров 1, 2 и 3 следует, что по мере снижения влажности воздуха при прокаливании оксида алюминия от 60 до 5 г/м3 содержание остаточной серы в гидрогенизате снижается от 110 до 28 мг/кг, что свидетельствует о повышении активности катализатора АНМ.

П р и м е р 4. Катализатор АНМ, носителем которого служит оксид алюминия, прокаленный в токе воздуха с влажностью 0,5 г/м3 при 550оС, сульфидируют и испытывают так же, как это описано в примере 1.

Получают гидрогенизат с остаточным содержанием серы 25 мг/кг. Сравнение результатов, полученных в примерах 3 и 4, показывает, что по остаточному содержанию серы гидрогенизаты практически не отличаются и, следовательно, степень обессеривания сырья одинакова несмотря на то, что влажность в этих примерах отличается на порядок.

П р и м е р 5 (прототип). Катализатор АНМ готовят в использованием в качестве носителя оксида алюминия, прокаленного при 550оС в токе воздуха, содержащего 0,1 г/м3 водяных паров. Сульфидирование и испытание аналогичны приведенным в примере 1.

Полученный гидрогенизат содержит остаточное количество серы в количестве 48 мг/кг, что примерно в два раза больше, чем в примерах 3 и 4. Следовательно, катализаторы в этих примерах обладают значительно большей гидрообессеривающей способностью, чем катализатор, приготовленный на оксиде алюминия, принятом в качестве прототипа.

П р и м е р 6. Катализатор АКМ приготовлен нанесением активных компонентов на оксид алюминия, прокаленный при 550оС в токе воздуха, содержащем 0,5 г/м3 паров воды. Сульфидирование и испытание проводят в условиях, аналогичных приведенным в примере 1. Получают гидрогенизат с остаточным содержанием серы 28 мг/кг.

П р и м е р 7 (прототип). Катализатор АКМ на носителе, прокаленном при 550оС в токе воздуха с концентрацией водяного пара 0,1 г/м3, был подвергнут сульфидированию и испытанию как катализатор в примере 1.

Полученный гидрогенизат содержал остаточное количество серы 55 мг/м3.

Из сравнения примеров 6 и 7 следует, что катализатор с носителем, приготовленным по прототипу, дает гидрогенизат с вдвое большим количеством серы и, следовательно, значительно менее активен, нежели полученный по предлагаемому способу.

Результаты примеров 3-7, приведенные в таблице, показывают, что катализаторы, полученные по предлагаемому способу, имеют более высокую обессеривающую активность, чем катализаторы, приготовленные с носителем по способу прототипа. Остаточное содержание серы в гидрогенизате примерно в 2 раза ниже, а глубина обессеривания превышает 99%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1994 |

|

RU2089290C1 |

| Способ приготовления алюмокобальтмолибденового катализатора гидроочистки нефтяных дистиллятов | 1989 |

|

SU1731268A1 |

| СПОСОБ СУЛЬФИДИРОВАНИЯ КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ДИСТИЛЛЯТОВ | 1989 |

|

RU1820523C |

| СПОСОБ РЕГЕНЕРАЦИИ КАТАЛИЗАТОРОВ РИФОРМИНГА НА ОКСИДЕ АЛЮМИНИЯ ИЛИ НА СУЛЬФИРОВАННОМ ОКСИДЕ АЛЮМИНИЯ | 1999 |

|

RU2157728C1 |

| Катализатор для гидроочистки бензиновых фракций и способ его приготовления | 1986 |

|

SU1373429A1 |

| Способ приготовления катализатора для гидроочистки нефтяных дистиллятов | 1987 |

|

SU1493309A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АДСОРБЕНТА СЕРЫ | 1994 |

|

RU2079357C1 |

| СПОСОБ ФОРМОВАНИЯ СФЕРИЧЕСКИХ ГРАНУЛ ЦЕОЛИТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА | 2002 |

|

RU2222378C2 |

| СПОСОБ ГИДРООЧИСТКИ НЕФТЯНЫХ ДИСТИЛЛЯТОВ | 1996 |

|

RU2102436C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1991 |

|

RU2026111C1 |

Изобретение относится к производству катализаторов для гидроочистки нефтяных дистилляторов. Способ заключается в прокаливании носителя-оксида алюминия в известном диапазоне температур, но при регламентируемой влажности применяемого при регламентируемой влажности применяемого при прокалке воздуха (от 0,5 до 5,0 г/м3). При этом предусматривается использование носителя полученного смешением холодной и горячей модификаций гидроксида алюминия в массовом соотношении 1 : 2 или иным преобладанием горячей модификации. Алюмоникельмолибденовый и алюмокобальтмолибденовый катализаторы, полученные на таком носителе, позволяют получать гидрогенизаты с остаточным содержанием серы 25030 мг/кг из фракции дизельного топлива 200 - 300°С с количеством серы 5000 мг/кг. Степень обессеривания превышает 99%. 1 табл.

СПОСОБ ПРИГОТОВЛЕНИЯ АЛЮМОНИКЕЛЬ- И АЛЮМОКОБАЛЬТМОЛИБДЕНОВЫХ КАТАЛИЗАТОРОВ ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ДИСТИЛЛЯТОВ путем смешения гидроксидов алюминия холодного и горячего осаждения в массовом соотношении 1 1,2 2,9 с последующей пептизацией полученной массы, ее формовки, сушки и прокаливания в токе воздуха при 520 550oС, пропитки полученного носителя растворами соединений никеля и молибдена или кобальта и молибдена с последующим прокаливанием готового катализатора при 480 500oС, отличающийся тем, что прокаливание носителя оксида алюминия производят в токе воздуха, содержащем 0,5 5,0 г/м3 водяных паров.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Маслянский Г.Н | |||

| и Шапиро Р.Н | |||

| Каталитический риформинг бензинов | |||

| Л.: Химия, 1985, с.70. | |||

Авторы

Даты

1995-05-20—Публикация

1992-06-18—Подача