Т1зо6ретение относится к цветной металлургии, в частности, к разработке способа производства мягких медных лент марки Ml, применяемых в электротехнике. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ изготовления медных лент, включающий отливку слитка, горячую прокатку, фрезерование горячего подката, холодную прокатку в несколько проходов, разрезку на ширину 200 мм, окончательную холод ную прокатку в несколько проходов (обжатия за проход составляют ) и разрезку на готовый размер 1. Однако известный способ не обеспечивает получение медных лент с допуском по толщине ленты 0,01.0 мм; медные ленты, полученные по этому способу, имеют большое электросопротивление с очень большим разбросом (2, Ом/км± ±7%). Цель изобретения - получение мяг,ких медных лент толщиной 0,20-0,30 мм высокой точности по толщине (допуск 0,010 MM)J с регламентированными значениями механических свойств (временное сопротивление разрыву 26 кгс/мм ± ±0,7 кгс/мм, относительное удлинение 2S%±2.%, глубина выдавливания по Эриксену при радиусе пуансона 10 мм равна 10,3±0,26 мм), электросопротивления (2,15 Ом/км+1), шероховатости поверхности 8-10 класса. Поставленная цель достигается тем, что в способе, включающем отливку слитков, горячую прокатку, фрезерование, холодную прокатку в несколько Прохоров, разрезку, окончательную холодную прокатку производят со степенью деформации за проход 20-26%, после разрезки на готовый размер производят перемотку рулонов, а после этого осуществляют отжиг в печи, в защитной атмосфере при 400+1О С в течение 3 ч и охлаждение в течение 10-12 ч.

Перемотка перед отжигом нужна для предотвращения слипания витков и надежного получения качества поверхности лент с шероховатостью 8-10 класса. Применение мастных степеней деформации за проход при окончательной холодной прокатке меньше 21 и больше 26% не обеспечивает выравнивания продольной и поперечной разнотолщинности, т. не позволяет получать медную ленту с допуском 0,010 мм. Кроме того, применение степени деформации меньше 201 приводит к уменьшению производительности прокатного стана. Применение температуры окончательного отжига

S

обеспечивает получение равномерной величины зерна медной ленты, что способствует получению оптимальных механических свойств с минимальным разбросом. Температура.отжига еще не приводит к полной рекристаллизации, в результате чего получается небольшое удлинение. При температуре отжига получается большой рост зерна, в результате чего падает предел прочности и увеличивается разброс по длине ленты удлинения и глубины выдавливания по Эриксену.

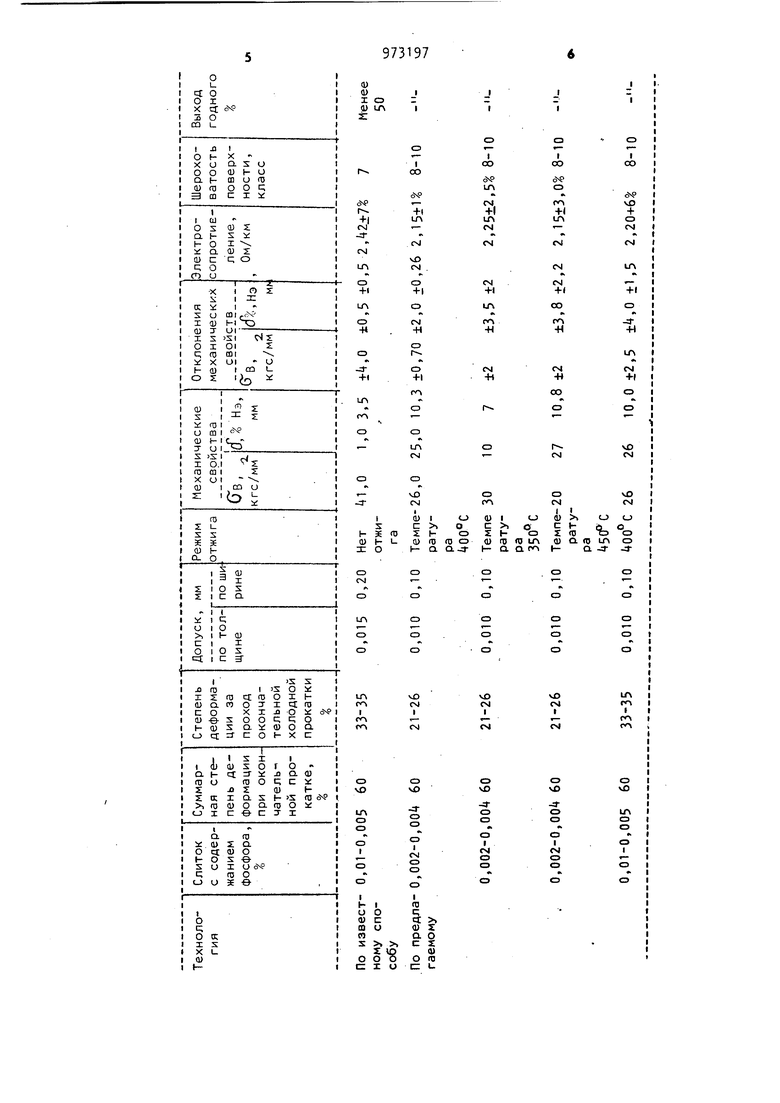

В таблице приведены сравнительные результаты испытаний медных, лент по предлагаемой и существующей технологии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2015 |

|

RU2610646C1 |

| Способ получения трубных изделий из сплава на основе циркония | 2019 |

|

RU2798022C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВЫХ ИЗДЕЛИЙ ИЗ НИКЕЛЕВЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2011 |

|

RU2460824C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУПНОГАБАРИТНОЙ ЛИСТОВОЙ ЗАГОТОВКИ ДЛЯ ШТАМПОВКИ ИЗДЕЛИЙ ИЗ СПЛАВА НА МЕДНОЙ ОСНОВЕ | 2011 |

|

RU2471583C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННОЙ ТРУБНОЙ ЗАГОТОВКИ ИЗ СЛИТКА Nb ИЛИ Ta ДЛЯ ФОРМИРОВАНИЯ ДИФФУЗИОННОГО БАРЬЕРА В СВЕРХПРОВОДНИКАХ (ВАРИАНТЫ) | 2004 |

|

RU2285739C2 |

| Способ изготовления трубных изделий из циркониевого сплава | 2019 |

|

RU2798021C1 |

| Способ производства ленты из сплава Л68, предназначенной для высокочастотной продольной трубосварки | 2021 |

|

RU2762503C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛЕНТЫ ИЗ СПЛАВА Л68, ПРЕДНАЗНАЧЕННОЙ ДЛЯ ТРУБОСВАРКИ | 2004 |

|

RU2290271C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ЦИРКОНИЕВЫХ СПЛАВОВ | 1996 |

|

RU2110600C1 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОЙ ]_ ^^^и СТАЛЕМЕДНОЙ ПРОВОЛОКИ | 1971 |

|

SU313878A1 |

Авторы

Даты

1982-11-15—Публикация

1981-05-25—Подача