Изобретение относится к области цветной металлургии и машиностроения, в частности, к производству заготовки, предназначенной для последующей непрерывной формовки ленточной заготовки в трубу и ее продольной сварке.

Известен способ производства труб, заключающийся в формовке ленточной заготовки в трубу, ее продольной высокочастотной сварке и (при необходимости) волочении до требуемого размера [Рымов В.А., Полухин П.И., Потапов И.Н. Совершенствование производства сварных труб. - М.: Металлургия, 1963. - 313 с.]. В сравнении с различными способами производства бесшовных труб этот процесс характеризуется относительно низкой себестоимостью, трудоёмкостью и энергопотреблением, а также максимальной производительностью, выходом годного и точностью толщины стенки, определяемой в данном случае точностью прокатки [Miller Gregory G. Tube Forming Processes: A Comprehensive Guide. - USA : Technology & Engineering, 2003. - 385 р.]. Действительно, точность проката регламентируется существенно более жесткими рамками, чем точность толщины стенки трубы [ГОСТ 2208-2007. Фольга, ленты, полосы, листы и плиты латунные. Технические условия; ГОСТ 494-2014. Трубы латунные. Технические условия]. Поэтому чем меньше толщина свариваемой заготовки, тем точнее будет толщина стенки свариваемой трубы, а также трубы, получаемой в результате последующего волочения. Однако, необходимым условием качества готовых труб является высокое качество сварного шва, в значительной степени определяемое качеством ленточной заготовки, в частности, ее химическим составом и структурой, зависящей также от технологии обработки.

Известна латунь Л68 [ГОСТ 15527-2004. Сплавы медно-цинковые (латуни), обрабатываемые давлением. Марки. - М.: Изд-во стандартов, 2004. - 8 с.], используемая, в частности, для производства сварных труб и содержащая медь в пределах 67-70 %, цинк, регламентируемые (в частности, свинец не более 0,03 масс. %) и не регламентируемые примеси, в частности, кремний, с общим объемом последних - не более 0,3 масс. %.

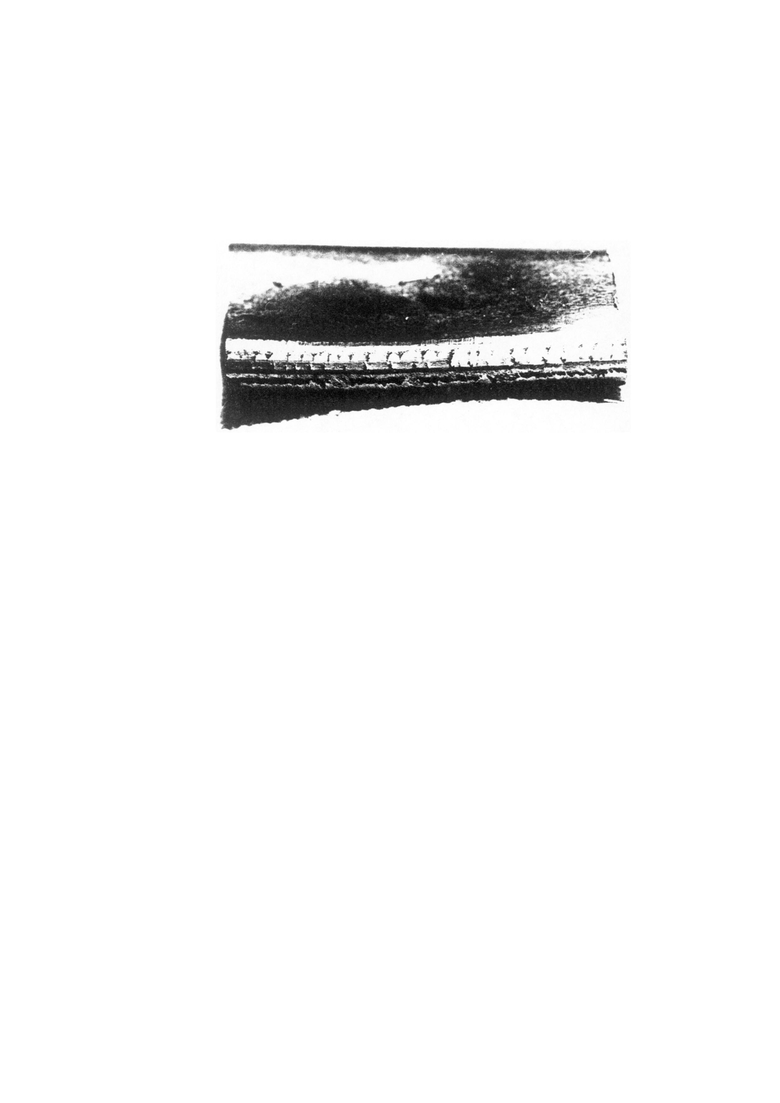

Известен способ производства заготовки для трубосварки из латуни Л68, включающий отливку слитка, его горячую прокатку, холодную прокатку, термообработку и резку заготовки [Устранение растрескивания латуни при высокочастотной сварке труб / Ю.Ф. Шевакин, Б.Н. Ефремов, Л.Н. Пинус, Ю.К. Дозорцев // Цветные металлы. - 1989. - № 12. - С. 81-84; Кожин В.Д., Лужбина Л.Ю., Певзнер М.З. Предотвращение трещинообразования при трубосварке на Кировском заводе ОЦМ // Цветные металлы. - 1990. - № 12. - С. 83-84]. Однако, при сварке труб токами высокой частоты (больше 200 кГц) из заготовки, полученной этим способом, вблизи сварного шва часто образуются трещины приблизительно перпендикулярные к направлению сварного шва, (Фигура). Эти "поперечные трещины" приводят к обрывам труб при последующем волочении, к потере их сплошности, что вызывает значительное снижение выхода годного. Исследования показывают, что качество шва зависит от характеристик предназначенной для трубосварки ленточной заготовки, в частности, содержания в ней ряда примесей, из которых наиболее "вредным" является свинец [Устранение растрескивания латуни при высокочастотной сварке труб / Ю.Ф. Шевакин, Б.Н. Ефремов, Л.Н. Пинус, Ю.К. Дозорцев // Цветные металлы. - 1989. - № 12. - С. 81-84; Кожин В.Д., Лужбина Л.Ю., Певзнер М.З. Предотвращение трещинообразования при трубосварке на Кировском заводе ОЦМ // Цветные металлы. - 1990. - № 12. - С. 83-84]. В результате, с целью обеспечения качества шва приходится ограничивать содержание, в частности, свинца, то есть использовать более дорогую чистую шихту [Кожин В.Д., Лужбина Л.Ю., Певзнер М.З. Предотвращение трещинообразования при трубосварке на Кировском заводе ОЦМ // Цветные металлы. - 1990. - № 12. - С. 83-84].

Известны медные сплавы для сварных труб [Заявка 59-126742, Япония, МКИ С 22 С 9/04. Медный сплав для сварных труб / Каваути Сусуму, Цудзи Масахиро, Ямамото Митиаки, Нисикава Киëаки - Заявлено 07.01.83, № 58-474; опубл. 21.07.84; Заявка 59-126743, Япония, МКИ С 22 С 9/04. Медный сплав для сварных труб / Каваути Сусуму, Цудзи Масахиро, Ямамото Митиаки, Нисикава Киëаки - 3аявлено 07.01.83, № 58-475, опубл. 21.07.84], содержащие значительное количество фосфора (0,005-0,070 %), который обеспечивает после окончательного отжига мелкий размер зерна, также способствующий повышению качества сварки [Кожин В.Д., Лужбина Л.Ю., Певзнер М.З. Предотвращение трещинообразования при трубосварке на Кировском заводе ОЦМ // Цветные металлы. - 1990. - № 12. - С. 83-84]. Сплавы обладают высокой коррозионной стойкостью и не имеют склонности к трещинообразованию в зоне сварного шва, однако, по составу не соответствуют материалам, используемым обычно для производства конкретных изделий (латуни Л68) и, следовательно, не отвечают многочисленным требованиям, предъявляемым к потребительским свойствам конкретных изделий.

Наиболее близким по технической сущности к предлагаемому способу является способ производства заготовки для трубосварки [Патент № 2290271 РФ, МПК B21B 3/00, C22F 1/08. Певзнер М.З. Способ производства ленты из сплава Л68, предназначенной для трубосварки. - Заявлено 16.06.2004, №2004118326/02], включающий отливку слитка латуни Л68 с содержанием кремния не менее 0,1 масс. %, притом, что он в сумме с содержанием других, не регламентируемых элементов должен составлять не более 0,3 масс. % [ГОСТ 15527-2004. Сплавы медно-цинковые (латуни), обрабатываемые давлением. Марки. - М.: Изд-во стандартов, 2004. - 8 с.], а величина зерна заготовки для последующей трубосварки после окончательного отжига должна составлять не более 100 мкм. Способ обеспечивает высокое качество сварного шва, но требование легирования слишком большим содержанием примеси кремния (≥ 100 мкм) ограничивает содержание других примесей, что может привести к браку, так как общая сумма всех нерегламентируемых примесей, включая кремний, не должна превышать 0,3 %. Кроме того, известно, что достаточно значительное содержание кремния требует повышенной температуры при осуществлении нагрева слитков для последующей горячей прокатки и нагрева рулонов в ходе прокатного производства. Это, в свою очередь, требует осуществления нагрева латуни Л68, предназначенной для производства труб, отдельно от этой латуни, предназначенных для изготовления других изделий, что приводит к проблемам производственного планирования в целом.

Задачей предполагаемого изобретения является уменьшение примеси кремния, требующейся для предотвращения образования брака при высокочастотной трубосварке ленты латуни Л68, повышение точности готовых труб.

Технический результат предполагаемого изобретения заключается в предотвращении образования вблизи сварного шва поперечных трещин, приводящих к обрывам при последующем волочении и к нарушениям сплошности готовых труб, а также к уменьшению толщины стенки свариваемой трубной заготовки, повышающему точность готовой трубы и уменьшающему энергопотребление при волочении до готового размера.

Этот результат достигается путем отливки слитка с содержанием кремния в сплаве от 0,05 масс. % включительно до менее 0,1 масс. % и с содержанием свинца не более 0,018 масс. %, холодной прокатки с не менее чем одним промежуточным отжигом, что позволяет получать предназначенную для трубосварки ленту толщиной h ≤ 1,4 мм, и проведения окончательного отжига по режиму, обеспечивающему величину зерна микроструктуры ленты не более 50 мкм.

Пример осуществления изобретения.

При плавке латуни Л68 в печах ИЛК-1.6 в качестве одного из компонентов шихты использовали гильзы из сплава ЛК75-0,5 или вводили в расплав чистый кремний. Предварительно содержание химических элементов в сплаве контролировали спектральным "экспресс-анализом" литой пробы ещё до отливки слитков, а окончательно состав слитков контролировали, предварительно отрезая их уголки. Таким образом, обеспечивали в опытных слитках содержание свинца в регламентируемых ГОСТ 15527-2004 пределах (до 0,03 масс. %), а содержание кремния - в самых широких пределах от 0,003 % до 0,480 %, то есть даже выше ограничений по ГОСТ 15527-2004. (Сумма всех нерегламентируемых примесей, включая кремний, не должна превышать 0,3 масс. %).

Слитки размером 180х600х1500 мм нагревали с использованием природного газа в проходной методической печи до температуры 800-840°С, причем слитки с содержанием кремния ≥ 0,1 % нагревали отдельно до верхних значений этого температурного интервала. Горячую прокатку осуществляли на реверсивном 2-валковом стане по схеме: 180-157-125-97-73-53-37-24-15-9-5,5 мм. После двустороннего фрезерования полосы прокатывали на 3-клетевом стане Тандем-1000 в 2 прохода до промежуточного размера 3,2 мм, а затем - до конечного размера (1,4…1,6) мм, причем часть партий ленты отжигали в размере 3,2 мм (холодная прокатка в 2 перехода), а часть - нет (1 переход). Отжиги выполняли в печах СГЗ10.56: промежуточный, в размере 3,2 мм, - по режиму 620±10°С, 5 часов, а окончательный, в размере (1,4…1,6) мм, - по режиму 600±10°С, 4 часа. Контроль микроструктуры окончательно отожженной ленты производили уже после ее сварки в трубу (величина зерна микроструктуры колебалась в пределах 25-70 мкм).

Формовку и высокочастотную сварку труб ∅27х1,4 мм проводили на трубоэлектросварочном агрегате ТЭСА 15-50 по режиму: частота γ = 440 кГц, скорость 59-60 м/мин; напряжение на аноде 10-11 кВ; ток индуктора колебательного контура 0,85-0,95 мА; ток на сетке 4,8 А; ток на аноде 16А. Дальнейшая обработка труб заключалась в волочении до конечного размера и окончательном отжиге в проходной печи, после чего готовые трубы испытывались на разрыв и под давлением на гидростенде.

Качество сварки (КС) оценивали количественно в баллах, исходя из следующих основных критериев:

КС = 1 - трещины обнаруживаются на трубной заготовке визуально без испытания на "сплющивание",

КС = 2 - трещины обнаруживаются при испытании трубной заготовки на "сплющивание" по ГОСТ 8695-75,

КС = 3 - трубная заготовка не выдерживает испытания на раздачу,

КС = 4 - готовые трубы не выдерживают испытания на гидростенде,

КС = 5 - хорошие трубы без каких-либо замечаний к качеству на всех стадиях производства.

Технологические параметры обработки и результаты контроля структуры и содержания примесей пяти партий труб, соответствующих предлагаемому способу трубосварочного производства и получивших наивысшую оценку качества (КС = 5), представлены в таблице 1, а результаты множественного регрессионного анализа влияния на качество сварки всех пяти факторов - в таблице 2. Испытания на сплющивание и раздачу сваренных заготовок, а также испытание на гидростенде готовых труб этих пяти партий, см. таблицу 1, не выявило нарушений качества. Видно, что в этом эксперименте регрессионным анализом установлено значение свободного члена уравнения регрессии влияния на качество сварки (Y-пересечение) - с доверительной вероятностью ~ 99,7 % (см. P-Значение), см. таблицу 2. Влияние содержания кремния установлено с доверительной вероятностью, приближающейся к 100 %, влияние толщины - с вероятностью ~ 98,7 %, величины зерна - с вероятностью ~ 77 %, содержания свинца - с вероятностью ~ 71 %. (Недостаточно высокая доверительная вероятность влияния последних двух факторов притом, что их безусловно сильное влияние хорошо известно [Кожин В.Д., Лужбина Л.Ю., Певзнер М.З. Предотвращение трещинообразования при трубосварке на Кировском заводе ОЦМ // Цветные металлы. - 1990. - № 12. - С. 83-84], объясняется тем, что в этом эксперименте данные факторы варьировались относительно незначительно).

Таким образом, предлагаемый способ производства ленты из сплава Л68, предназначенной для трубосварки, представленный пятью партиями, см. таблицу 1, в полной мере обеспечивает качество сварных труб и эффективность их производства. Он позволяет предотвратить образование брака по качеству сварного шва (устраняет поперечные трещины) и по превышению допустимого содержания нерегламентируемых примесей за счет снижения необходимого содержания кремния. Способ также повышает точность толщины стенки трубы за счет уменьшения толщины стенки свариваемой заготовки. Кроме того, он снижает себестоимость производства сварных труб, так как за счет уменьшения необходимого содержания кремния позволяет осуществлять нагрев слитков и рулонов, предназначенных для трубного производства, одновременно со слитками и рулонами латуни Л68, предназначенными для других целей.

Таблица 1.

Характеристики технологии трубосварочного производства (толщины ленты (h), числа переходов при холодной прокатке (k), величины зерна (μ)) и содержания примесей свинца (Pb) и кремния (Si) партий, удовлетворяющих требованиям предлагаемого способа, а также характеристика качества, КС, иначе отклика при расчете уравнений регрессии (y).

Таблица 2.

Результаты выполненного в рамках программы MS Excel множественного регрессионного анализа влияния на качество сварки толщины ленты (h), числа переходов при холодной прокатке (k), величины зерна (μ), содержания примеси свинца (Pb), и кремния (Si).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЛЕНТЫ ИЗ СПЛАВА Л68, ПРЕДНАЗНАЧЕННОЙ ДЛЯ ТРУБОСВАРКИ | 2004 |

|

RU2290271C2 |

| СПОСОБ КОНТРОЛЯ И УПРАВЛЕНИЯ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКОЙ | 2011 |

|

RU2518039C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ТЕРМООБРАБОТКИ ПЛОСКОГО ПРОКАТА ИЗ ЛАТУНИ Л63 В ПОПЕРЕЧНОМ МАГНИТНОМ ПОЛЕ | 2017 |

|

RU2661297C1 |

| СПОСОБ КОНТРОЛЯ И УПРАВЛЕНИЯ НЕПРЕРЫВНОЙ ДЕФОРМАЦИЕЙ МЕТАЛЛИЧЕСКИХ ПОЛУФАБРИКАТОВ | 2015 |

|

RU2598178C1 |

| Способ изготовления труб и трубных заготовок из меди, латуни и других медных сплавов | 1960 |

|

SU141130A1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ СВИНЦОВЫХ ЛАТУНЕЙ | 2007 |

|

RU2352682C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛУФАБРИКАТОВ ИЗ ЛАТУНИ | 1992 |

|

RU2016134C1 |

| Способ непрерывного неразрушающего контроля характеристики качества движущего плоского проката | 2019 |

|

RU2724130C1 |

| Способ производства электросварных холодноформированных труб | 2020 |

|

RU2746483C1 |

| СПЛАВ НА НИКЕЛЕВОЙ ОСНОВЕ ДЛЯ ИЗГОТОВЛЕНИЯ СВАРОЧНОЙ ПРОВОЛОКИ | 1993 |

|

RU2080973C1 |

Изобретение относится к области металлургии, а именно к производству латунной ленты из сплава Л68, предназначенной для высокочастотной продольной трубосварки. Выплавляют и отливают слиток с содержанием кремния от 0,05 мас.% включительно до менее 0,1 мас.% и с содержанием свинца не более 0,018 мас.%. Проводят горячую и холодную прокатки, при этом холодную прокатку проводят не менее чем с одним промежуточным отжигом до толщины не более 1,4 мм. Ленту подвергают окончательному отжигу на режимах, обеспечивающих величину зерна микроструктуры ленты не более 50 мкм. Обеспечивается предотвращение образования вблизи сварного шва поперечных трещин, приводящих к обрывам при последующем волочении и к нарушениям сплошности готовых труб, а также уменьшение толщины стенки свариваемой трубной заготовки, позволяющее повысить точность готовой трубы и уменьшить энергопотребление при волочении до готового размера. 1 ил., 2 табл., 1 пр.

Способ производства ленты из сплава Л68, предназначенной для высокочастотной продольной трубосварки, включающий плавку и отливку слитка, горячую и холодную прокатки, а затем окончательный отжиг, отличающийся тем, что отливку слитка производят с содержанием кремния в сплаве от 0,05 мас.% включительно до менее 0,1 мас.% и с содержанием свинца не более 0,018 мас.%, холодную прокатку проводят не менее чем с одним промежуточным отжигом до толщины не более 1,4 мм и устанавливают режим окончательного отжига, обеспечивающий величину зерна микроструктуры ленты, предназначенной для трубосварки, не более 50 мкм.

| СПОСОБ ПРОИЗВОДСТВА ЛЕНТЫ ИЗ СПЛАВА Л68, ПРЕДНАЗНАЧЕННОЙ ДЛЯ ТРУБОСВАРКИ | 2004 |

|

RU2290271C2 |

| Способ получения холоднокатаной ленты из латуни преимущественно марки Л 68 | 1988 |

|

SU1616730A1 |

| Способ производства сварных прямошовных труб | 1990 |

|

SU1754259A1 |

| Приспособление для смягчения удара падающих гребней в приготовительных машинах льнопрядильного, джутопрядильного и т.п. производств | 1926 |

|

SU5193A1 |

Авторы

Даты

2021-12-21—Публикация

2021-02-09—Подача