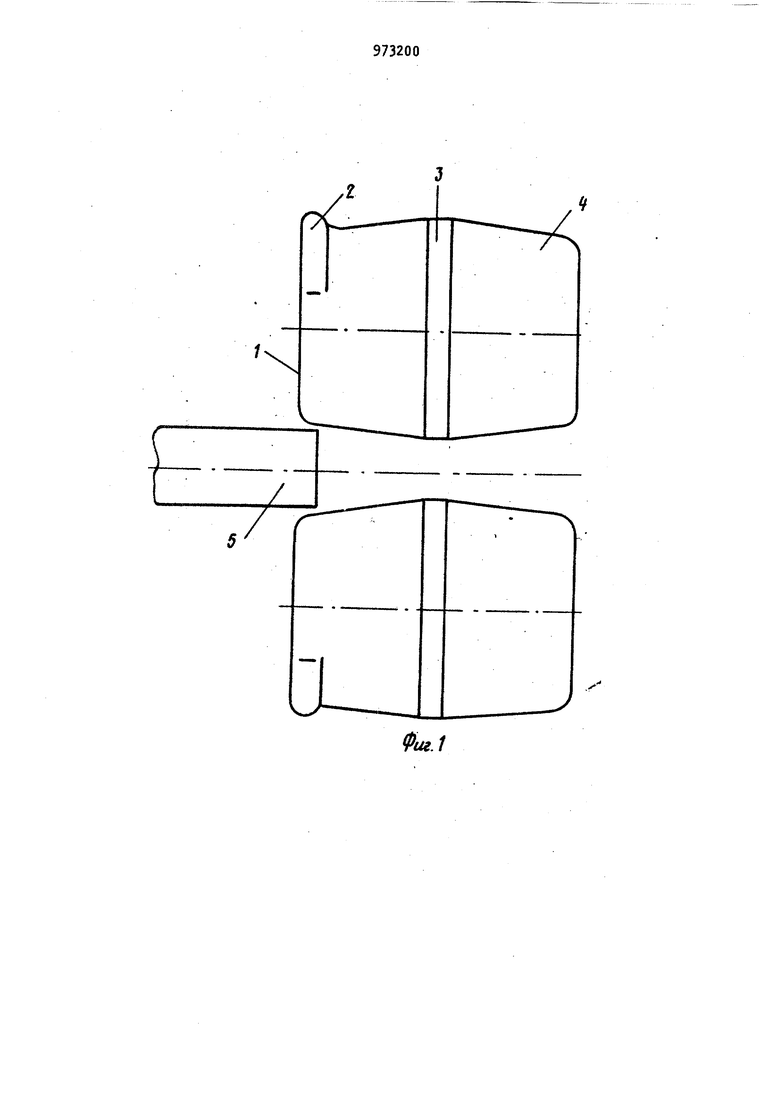

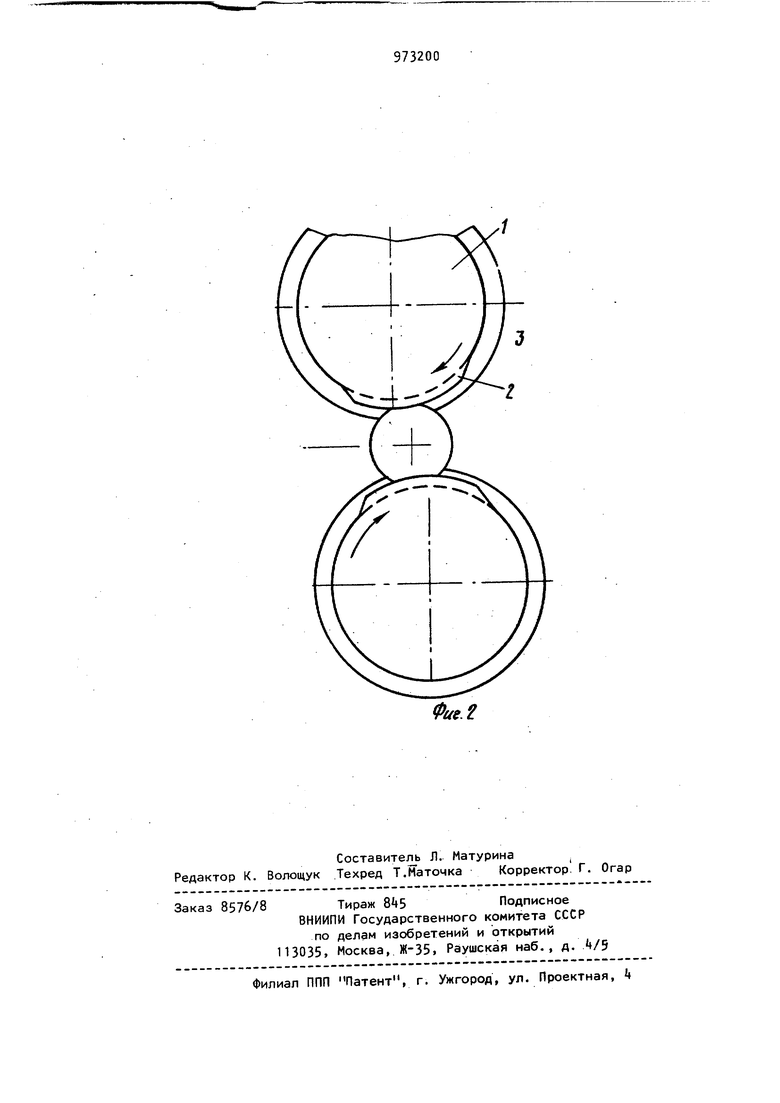

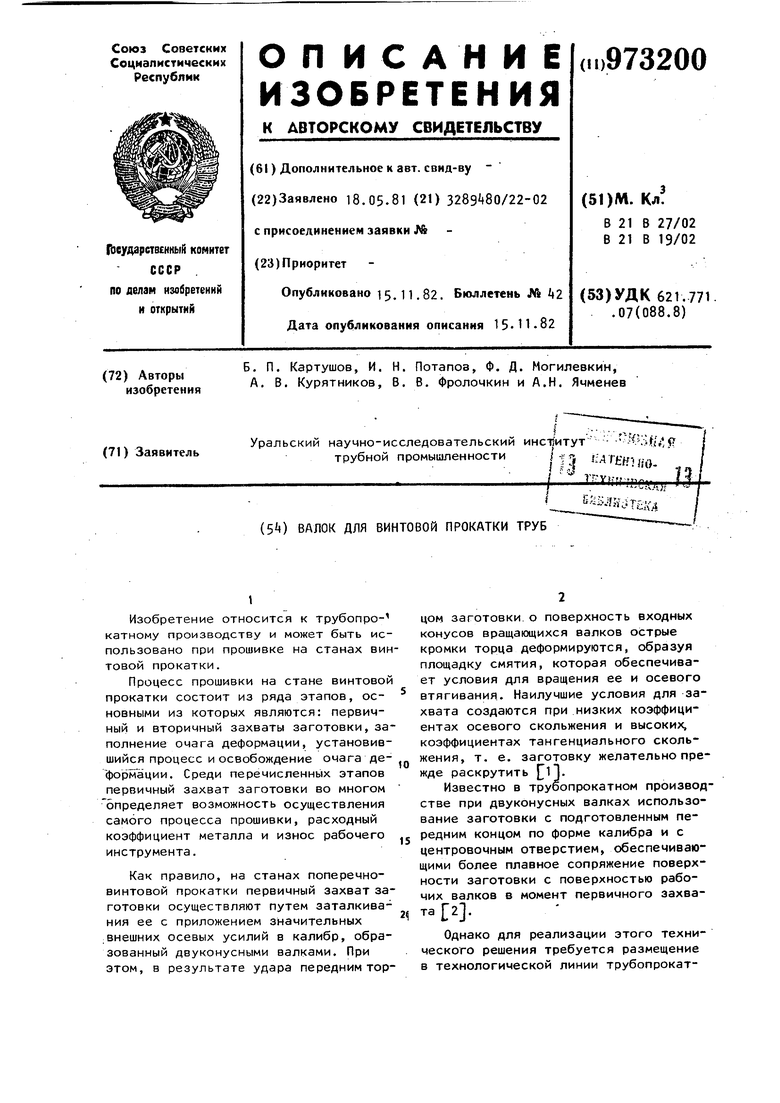

Изобретение относится к трубопрокатному производству и может быть использовано при прошивке на станах вин товой прокатки. Процесс прошивки на стане винтовой прокатки состоит из ряда этапов, основными из которых являются: первичный и вторичный захваты заготовки, за полнение очага деформации, установившийся процесс и освобождение очага де формации. Среди перечисленных этапов первичный захват заготовки во многом определяет возможность осуществления самого процесса прошивки, расходный коэффициент металла и износ рабочего инструмента. Как правило, на станах поперечновинтовой прокатки первичный захват за готовки осуществляют путем заталкивания ее с приложением значительных внешних осевых усилий в калибр, образованный двуконусными валками. При этом, в результате удара передним тор цом заготовки о поверхность входных конусов вращающихся валков острые кромки торца деформируются, образуя площадку смятия, которая обеспечивает условия для вращения ее и осевого втягивания. Наилучшие условия для захвата создаются при низких коэффициентах осевого скольжения и высоких, коэффициентах тангенциального скольжения, т. е. заготовку желательно прежде раскрутить О. Известно в трубопрокатном производстве при двуконусных валках использование заготовки с подготовленным передним концом по форме калибра и с центровочным отверстием, обеспечиваю щими более плавное сопряжение поверхности заготовки с поверхностью рабочих валков в момент первичного захвата 2. Однако для реализации этого технического решения требуется размещение в технологической линии трубопрокатной установки дополнительного оборудования для профилирования концов заготовки. Наиболее близким к предлагаемому по технической сущности является валок для винтовой прокатки труб, содер жащий входной конус с выступом, имеющим профиль вдоль оси валка, ограниченный кривой второго порядка, сопряженной с образующей входного конуса, и выходной конус 31Выступ выполнен по всему периметру и оставляет на поверхности заготовки винтовую впадину, способствуя снижению поперечной деформации при винтовой раскатке труб. Однако удаление выступа от переднего торца вызывает то, что захват происходит без его участия, и его назначение состоит в положительном влиянии на сокращение концевых дефектов. Цель изобретения - повышение надеж ности захвата и вращения заготовки при прокатке. Поставленная цель достигается тем, что в валке для винтовой прокатки тру содержащем входной конус с выступом, имеющим профиль вдоль оси валка, ограниченный кривой второго порядка, со пряженной с образующей входного конуса, и выходной конус, у которого выступ выполнен на части поверхности, им ет высоту, составляющую 0,,015 диаметра переднего торца входного конуса, протяженность по дуге, составляющую 0,05-0,35 периметра торца, и длину вдоль валка от переднего торца равную 0,1-0,3 образующей входного конуса. Это позволяет надежно раскрутить заготовку при первичном захвате и продлить срок службы валков. На фиг. 1 изображен валок в паре с другим; на фиг. 2 - вид на передние торцы валков. Валок содержит входной конус с передним торцом 1 и выступом 2, пережим 3 и входной конус . Для прокатки в стане используют два одинаковых валка и располагают их выступами симметрично относительно оси прокатки при настройке и поддерживают в процессе работы. Процесс прокатки заготовки с испо льзованием предлагаемого изобретения происходит следующим образом. Заготовку 5 подают в раствор межд валками в момент, когда выступы 2 на ходятся вне очага деформации. По мер вращения рабочих валков и сближения выступов заготовка своей наружной поверхностью входит в соприкосновение с ними и, поскольку валки развернуты на угол подачи, заготовка с вращением увлекается вдоль оси очага деформации. При дальнейшем продвижении заготовки выступы через каждый оборот валка профилируют поверхность заготовки по всей ее длине. Поскольку заготовка захватывается не с торца, что требует для образования площадки смятия приложения значительных по величине внешних усилий, а своей наружной цилиндрической поверхностью, исключается ударное воздействие острых кромок торца заготовки с поверхностью валков и обеспечивается ее надежное раскручивание. Профилирование поверхности заготовки улучшает прошиваемость заготовки и исключает в значительной мере образование внутренних плен. Выбор высоты выступов диктуется не- обходимосТью надежного контакта их с боковой поверхностью заготовки, а также обеспечением требуемых параметров профиля. Для надежного контакта заготовки с выступом достаточно, чтобы высота их была не менее половины величины минусового допуска на диаметр заготовки по ОСТ 1 421-7, что в диапазоне диаметров заготовки 90-220 мм составляет порядка 3 мм. В пересчете на валок это составляет порядка 0,005 от диаметра переднего торца 1, в связи с чем эта величина выбрана в качестве нижнего предела. Верхний предел выбранного интервала, полностью удовлетворяя требованиям по надежности захвата заготовки, определяется параметрами профиля заготовки. По данным исследования прошивки заготовок с профилированной наружной поверхностью глубина профиля должна составлять порядка S% от диаметра прошиваемой заготовки, что в пересчете на максимально больший диаметр используемой заготовки составляет порядка 0,015 диаметра переднего торца валка. Протяженность выступа по периметру валка определяется в основном спецификой накатки профиля заготовки и особенностями деформации последней во входном конусе валков, при этом требования по надежности раскручивания заготовки полностью удовлетворяются. В связи с низким шагом осевой подачи заготовки в сечении первичного захвата в период установившегося процесса прокатки, который в 2-2,5 ниже требуемых параметров профиля заготовки, во избежание образования наружных плен профиль выступа должен наноситьсй не более, чём в течение полуоборота последней. С учетом соотношения диаметров заготовки с диаметром валков на эксплуатируемых в стране прошивных станах поперечно-винтовой прокатки, а также низких коэффициентах скольжения во входном конусе, составляющих 0,,5, при прокатке заготовок меньшего диаметра (80-90 мм) протяженность выступа по дуге должна составлять 0,05, а при прокатке заготовок большего диаметра (220-250 мм) соответственно 0,35 периметра передне го торца вэлка. При выборе длины вдоль валка от пе реднего торца для выступа исходят так же из необходимости обеспечить требуе мые по прошиваемости параметры профиля заготовки наименьшего и наибольшего диаметра. Поскольку, как упоминалось выше, глубина профиля заготовки должна быть в пределах 5% от диаметра, а период профиля больше глубины не менее, чем в 6 раз, и с учетом того, что на эксплуатируемых в настоящее время прошив ных станах высота входного конуса вал ков составляет 250-350 мм при прокатке заготовок меньшего диаметра длины выступа должна составлять 0,1, а при прокатке заготовки большего диаметра 0,3 образующей входного конуса валка. Производят расчет параметров высту па для валков прошивного стана ТПА- . На данной трубопрокатной установке весь сортамент труб обеспечивается заготовкой ф ЙО мм. Диаметр передне-. ,го торца валков по утвержденной на за воде калибровке 750 мм, а образующч входного конуса валков 300 мм. Для данного диаметра заготовки глубина профиля: 1i40-0, (мм) Во избежание образования закатов на наружной поверхности гильз период профиля выбирается больше глубины в 6 раз, т. е. : 7 (мм) Протяженность выступа по дуге валка из расчета совершения ею О ,5 оборота с учетом коэффициентов осевого скольжения, равного О,, тангенциального 1, составляет 220 мм. Таким образом, параметры выступа: высота 7 мм, длина по дуге 5б5 мм, длина вдоль валка k2 мм. После расчета параметров делают проверку на надежность контакта заготовки с поверхностью выступов. По ОСТ 1 421-77 величина минусового допуска на диаметр заготовки ф мм 2% или 2,8 мм. Эта величина значительно меньше выбранной нами высоты выступа и, следовательно, контакт заготовки с последними произойдет надежно. Экономический эффект от внедрения предлагаемого изобретения только по одному цеху составляет около 200 тыс. руб. в год. Формула изобретения Валок для винтовой прокатки труб, содержащий входной конус с выступом, имеющим профиль вдоль оси валка, ограниченный кривой второго порядка, сопряженной с образующей входного конуса, и выходной конус, отличающийся тем, что, с целью повышения надежности захвата и вращения заготовки при прокатке, выступ выполнен на части поверхности, имеет высоту, составляющую 0,005-0,015 диаметра переднего торца входного конуса, протяженность по дуге, составляющую 0,05-0,35 периетра торца, и длину вдоль валка от переднего торца, равную 0,1-0,3 образующей входного конуса. Источники информации, ринятые во внимание при экспертизе 1.Данилов Ф. А. и др. Горячая прокатка труб. М., Металлургия, 19б2, . 198-199. 2.Авторское свидетельство СССР , кл. В 21 В 19/04, 1969. 3.Авторское свидетельство СССР 59630, кл. В 21 В 27/02, 1977

| название | год | авторы | номер документа |

|---|---|---|---|

| Валок прошивного стана | 2023 |

|

RU2812165C1 |

| ВАЛОК СТАНА ПОПЕРЕЧНО-ВИНТОВОЙ ПРОКАТКИ | 2013 |

|

RU2554246C1 |

| Заготовка для винтовой прошивки гильз | 1989 |

|

SU1696019A1 |

| СПОСОБ ПРОИЗВОДСТВА ГОРЯЧЕКАТАНЫХ ТРУБ | 2012 |

|

RU2489221C1 |

| ВАЛОК СТАНА ВИНТОВОЙ ПРОКАТКИ | 2013 |

|

RU2517647C1 |

| СПОСОБ ВИНТОВОЙ ПРОШИВКИ ЛИТОЙ ЗАГОТОВКИ | 2012 |

|

RU2489220C1 |

| Способ винтовой прошивки | 1975 |

|

SU565728A1 |

| Валок трубопрокатного стана | 1979 |

|

SU820942A1 |

| Способ определения прошиваемости металла | 1977 |

|

SU627875A1 |

| Валок для винтовой прошивки | 1980 |

|

SU900891A1 |

Фм.1

Авторы

Даты

1982-11-15—Публикация

1981-05-18—Подача