1

Изобретение относится к литейному производству, в частности к конструкциям кокилей.

Наиболее близким к предлагаемому техническим решением является устройство для извлечения отливок из постоянныхлитейных форм, содержащее плиту с толкателями, траверсу со штангами, установленными в одной из полуформ, и гидропривод, кинематически связанный с толкателями по-, средством поворотных рычагов. Нижняя половина формы выполнена подвижной, и при раскрытии копия отливки остается в верхней половине, откуда сталкивается с помощью толкателей 1 1.

Недостатком известной конструкции является сложность устройства, обеспечивающего извлечение только тех отливок, котрые гарантированно остаются на подвижной полуформе, снабженной толкателями.

Целью изобретения является повышение надежности устройства и упрощение процесса выталкивания отливок из обеих полуформ.

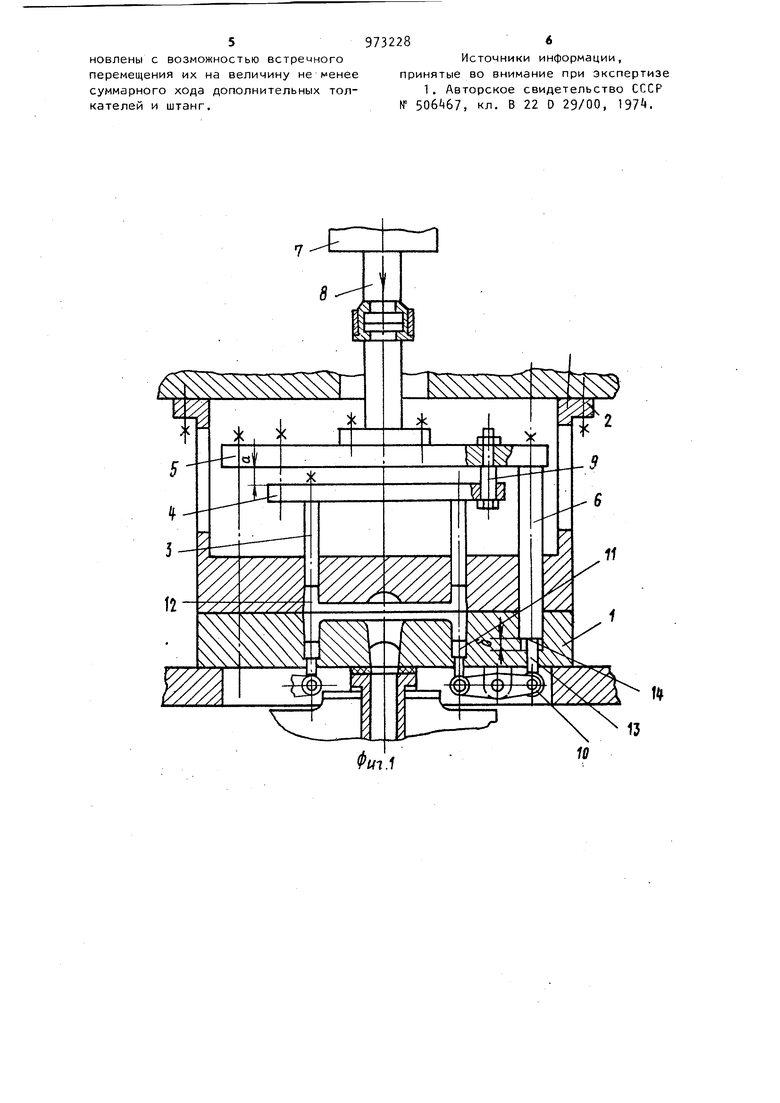

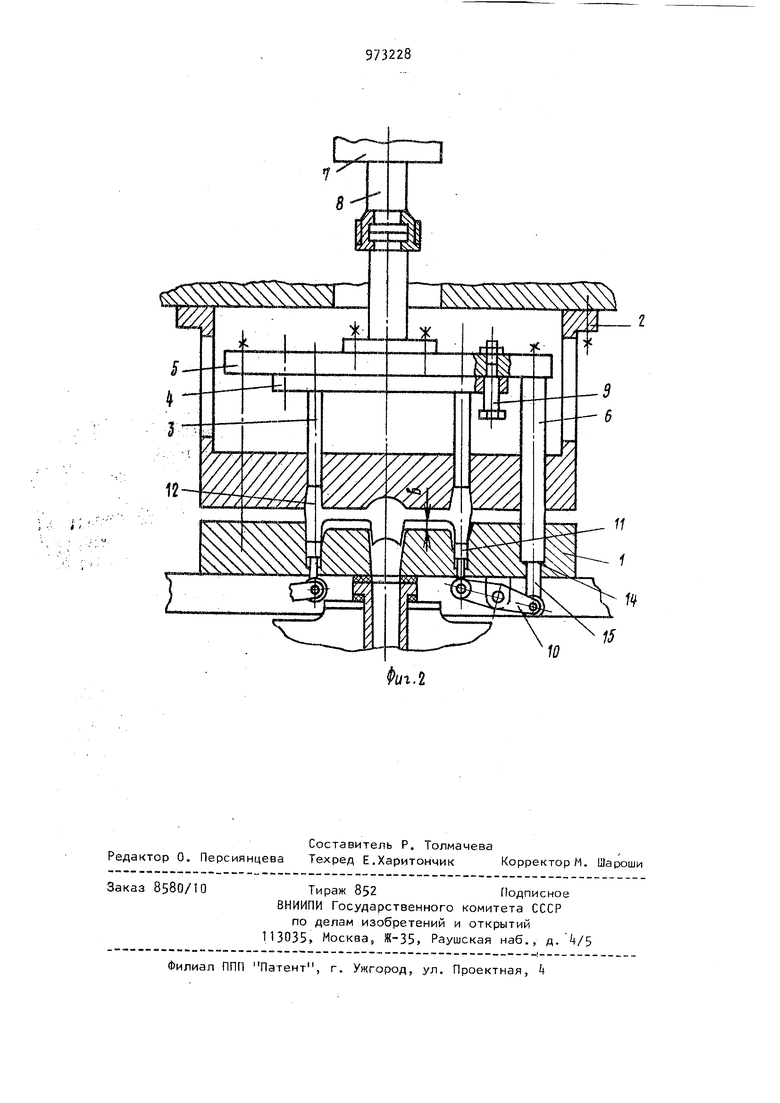

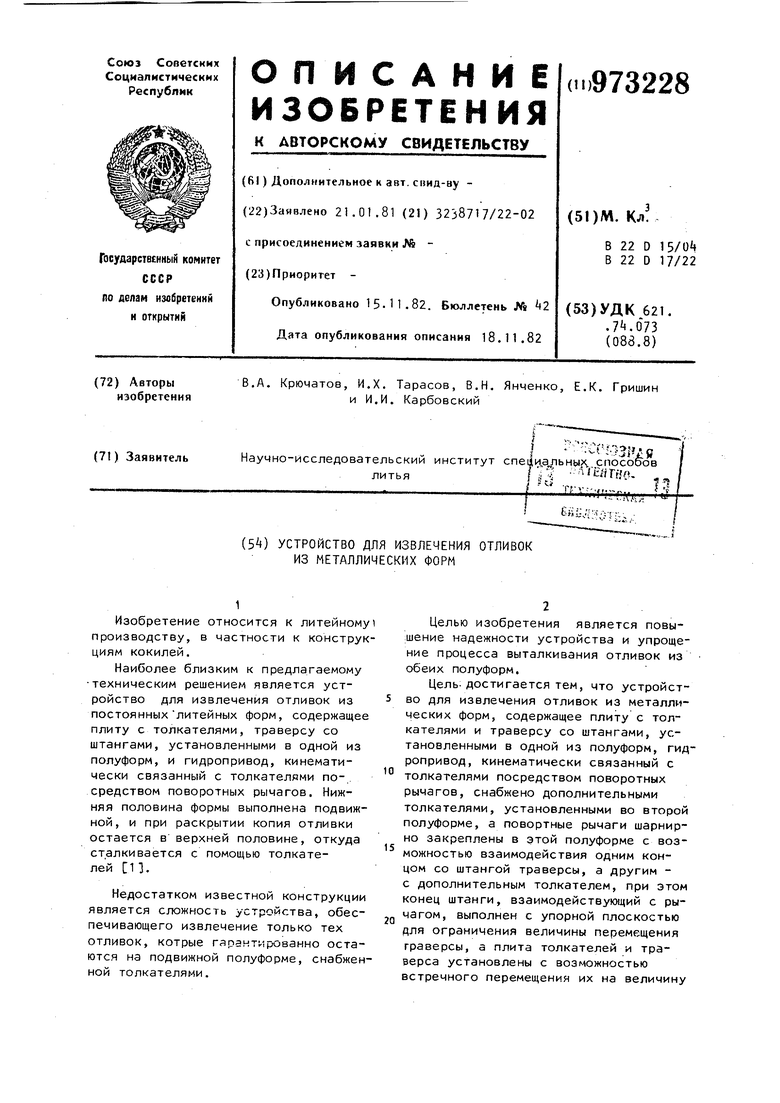

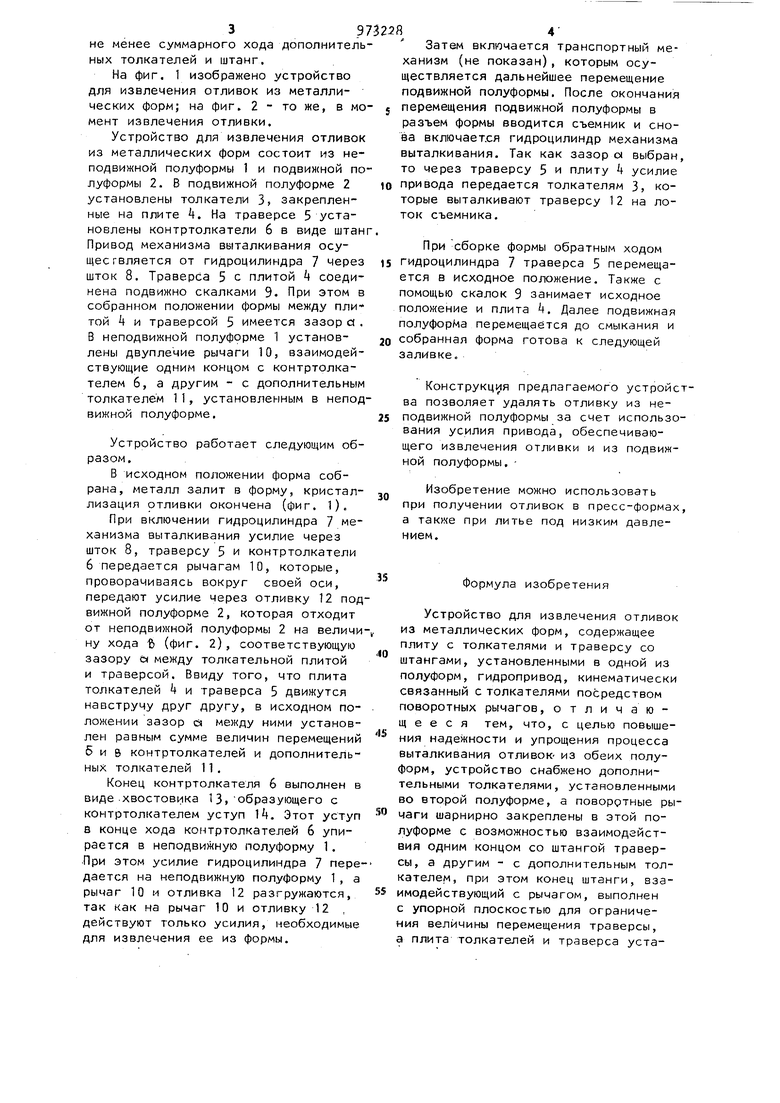

Цель: достигается тем, что устройство для извлечения отливок из металлических форм, содержащее плиту с толкателями и траверсу со штангами, установленными в одной из полуформ, гидропривод, кинематически связанный с толкателями посредством поворотных рычагов, снабжено дополнительными толкателями, установленными во второй полуформе, а повортные рычаги шарнирно закреплены в этой полуформе с возможностью взаимодействия одним концом со штангой траверсы, а другим с дополнительным толкателем, при этом конец штанги, взаимодействующий с рыJ- чагом, выполнен с упорной плоскостью для ограничения величины перемещения траверсы, а плита толкателей и траэерса установлены с возможностью встречного перемещения их на величину не менее суммарного хода дополнитель ных толкателей и штанг. На фиг. 1 изображено устройство для извлечения отливок из металлических форм; на фиг. 2 - то же, в мо мент извлечения отливки. Устройство для извлечения отливок из металлических форм состоит из неподвижной полуформы 1 и подвижной по луформы 2. в подвижной полуформе 2 установлены толкатели 3, закрепленные на плите 4. На траверсе 5 установлены контртолкатели 6 в виде штан Привод механизма выталкивания осуществляется от гидроцилиндра 7 через шток 8. Траверса 5 с плитой 4 соединена подвижно скалками 9. При этом в собранном положении формы между пли той k и траверсой 5 имеется зазор d. В неподвижной полуформе 1 установлены двуплечие рычаги 10, взаимодействующие одним концом с контртолкателем 6, а другим - с дополнительным толкателем 11, установленным в непод вижной полуформе. Устройство работает следующим образом. В исходном положении форма собрана, металл залит в форму, кристаллизация отливки окончена (фиг. 1). При включении гидроцилиндра 7 механизма выталкивания усилие через шток 8, траверсу 5 и контртолкатели 6 передается рычагам 10, которые, проворачиваясь вокруг своей оси, передают усилие через отливку 12 под вижной полуформе 2, которая отходит от неподвижной полуформы 2 на величи ну хода Ъ (фиг. 2), соответствующую зазору а между толкательной плитой и траверсой. Ввиду того, что плита толкателей 4 и траверса 5 движутся навстручу друг другу, в исходном положении зазор а между ними установлен равным сумме величин перемещений бив контртолкателей и дополнительных толкателей 11 . Конец контртолкателя 6 выполнен в виде хвостовика 13.образующего с контртолкателем уступ 14, Этот уступ в конце хода контртолкателей 6 упирается в неподвижную полуформу 1. При этом усилие гидроцилиндра 7 пере дается на неподЕЗИжную полуформу 1 , а рычаг 10 и отливка 12 разгружаются, так как на рычаг 10 и отливку 12 , действуют только усилия, необходимые для извлечения ее из формы. Затем включается транспортный механизм (не показан), которым осуществляется дальнейшее перемещение подвижной полуформы. После окончания перемещения подвижной полуформы в разъем формы вводится съемник и снова включается гидроцилиндр механизма выталкивания. Так как зазор а выбран, то через траверсу 5 и плиту k усилие привода передается толкателям 3, которые выталкивают траверсу 12 на лоток съемника. При сборке формы обратным ходом гидроцилиндра 7 траверса 5 перемещается в исходное положение. Также с помощью скалок 9 занимает исходное положение и плита k. Далее подвижная полуфорМа перемещается до смыкания и собранная форма готова к следующей заливке. Конструкция предлагаемого устройства позволяет удалять отливку из неподвижной полуформы за счет использования усилия привода, обеспечивающего извлечения отливки и из подвижной полуформы. Изобретение можно использовать при получении отливок в пресс-формах, а также при литье под низким давлением. Формула изобретения Устройство для извлечения отливок из металлических форм, содержащее плиту с толкателями и траверсу со штангами, установленными в одной из полуформ, гидропривод, кинематически связанный с толкателями посредством поворотных рычагов, отличающееся тем, что, с целью повышения надежности и упрощения процесса выталкивания отливок- из обеих полуформ, устройство снабжено дополнительными толкателями, установленными во второй полуформе, а поворотные рычаги шариирно закреплены в этой полуформе с возможностью взаимодействия одним концом со штангой траверсы, а другим - с дополнительным толкателем, при этом конец штанги, взаимодействующий с рычагом, выполнен с упорной плоскостью для ограничения величины перемещения траверсы, а плита толкателей и траверса установлены с возможностью встремного перемещения их на величину не менее суммарного хода дополнительных толкателей и штанг.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № , кл, В 22 О 29/00, 197.

| название | год | авторы | номер документа |

|---|---|---|---|

| Литейная форма с двухступенчатой системой выталкивания | 1984 |

|

SU1315120A1 |

| Кокильный карусельный комплекс | 1990 |

|

SU1720791A1 |

| Пресс-форма для литья под давлением | 1989 |

|

SU1733188A1 |

| Устройство для извлечения отливок из постоянных литейных форм | 1974 |

|

SU506467A1 |

| Литьевая форма термопластавтомата для изготовления изделий из пластмасс | 1980 |

|

SU1028515A1 |

| УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПОГРУЖЕНИЕМ | 1993 |

|

RU2063301C1 |

| УСТРОЙСТВО ДЛЯ ВЫТАЛКИВАНИЯ ОТЛИВОК | 1997 |

|

RU2124415C1 |

| Устройство для подрыва, фиксации и извлечения отливок из постоянных литейных форм | 1979 |

|

SU772711A1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1117121A1 |

| Установка для литья под низким давлением | 1976 |

|

SU577087A1 |

(

Авторы

Даты

1982-11-15—Публикация

1981-01-21—Подача