формы за счет изготовления армированных отливок. Пресс-форма содержит неподвижную 1, среднюю поворотную 2 и подвижную 3 части. Поворотная часть 2 размещена в подвижной промежуточной плите 4 машины, имеет четыре формообразующие плиты .и установлена с возможностью поворота и фиксации через 90° при раскрытии пресс- формы. Для выталкивания отливок на обрезку внутри средней части 2 размещена плита выталкивания 13, выполненная с четырьмя рабочими поверхностями, параллельными формообразующим плитам и образующими в сечении квадрат. Плита выталкивания 13 установлена с возможностью одновременного контакта своими рабочими поверхностями с торцами контртолкателей и с возможностью перемещения в плоскости, перпендикулярной оси поворота средней части, по двум взаимно перпендикулярным направлениям. Повышение производительности достигается за счет наличия четырех формообразующих плит, позволяющих в каждом цикле выполнять одновременно заливку новой отливки, ее охлаждение, обрезку от литников с помощью подвижной части пресс-формы 3 и простановку арматуры устройством 5 на контртолкатели, выходящие в формообразующую полость. На их концах выполнены проточки для установки и фиксации арматуры. 1 з.п.ф- лы, 5 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2010667C1 |

| МАШИНА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ С РОТОРНО-ПОВОРОТНЫМ УСТРОЙСТВОМ | 2005 |

|

RU2302316C1 |

| МАШИНА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1988 |

|

SU1619555A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2026142C1 |

| Пресс-форма для литья под давлением | 1987 |

|

SU1574357A1 |

| Пресс-форма для литья под давлением | 1977 |

|

SU654347A1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1130432A1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1068221A1 |

| Пресс-форма для литья под давлением | 1984 |

|

SU1174156A1 |

| Пресс-форма для литья под давлением | 1979 |

|

SU821050A1 |

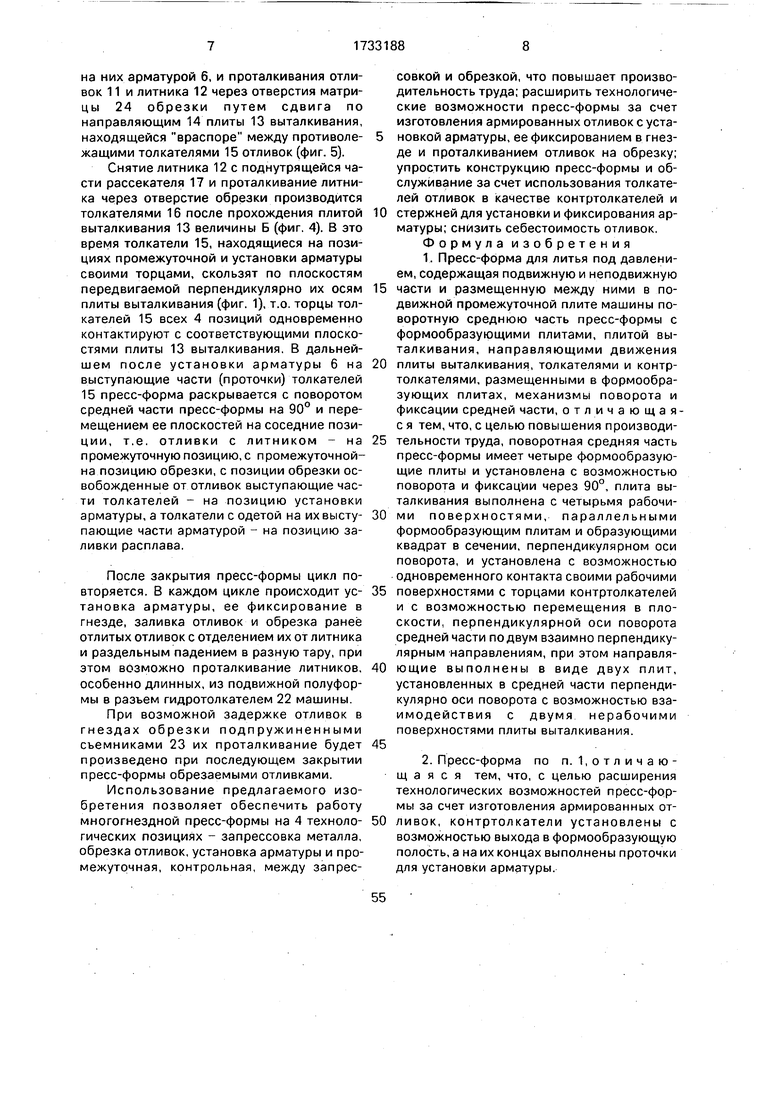

Изобретение относится к литейному производству, а именно к литью под давлением металлических сплавов и пластмасс в многогнездных пресс-формах с установкой арматуры и обрезкой отливок от облоя и литника. Цель изобретения - повышение производительности труда и расширение технологических возможностей пресс42 Ё Неподвижная часть пои/и- ны VJ СО со 00 00 Фиг. 1

Изобретение относится к литейному производству и может быть использовано при получении отливок из металлических сплавов и пластмасс литьем под давлением в многогнездных пресс-формах с установ- кой арматуры и обрезкой отливок от облоя и литника в цикле литья.

Известна машина для литья под давлением армированных деталей, которая содержит пресс-форму с подвижной, неподвижной и размещенной между ними поворотной средней частью.

Однако толкатели арматуры (пакета) и отливки выполнены раздельно и укреплены соответственно на подвижной и неподвиж- ной плитах машины.

Известна машина для литья под давлением, содержащая пресс-форму с подвижной и неподвижной частью и размещенной между ними средней поворотной частью с механизмом толкателя отливок на обрезку, при этом средняя часть установлена в плите-раме, обеспечивающей ее движение, поворот и фиксацию. Гнезда выполнены в неподвижной плите и на обеих сторонах средней поворотной части пресс-формы вращение осуществляется поворотом на 180°, а механизм толкания совершает возвратно-поступательное движение от воздействия контртолкателей.

Возможности по автоматической установке арматуры (заготовок) ограничены.

Цель изобретения - повышение производительности труда.

Цель достигается тем, что в пресс-фор- ме, содержащей подвижную и неподвижную части и размещенную между ними в подвижной промежуточной плите машины поворотную среднюю часть пресс-формы с

формообразующими плитами, плитой выталкивания, направляющими движения плиты выталкивания, толкателями и контртолкателями, размещенными в формообразующих плитах, механизмы поворота и фиксации средней части, поворотная средняя часть пресс-формы имеет четыре формообразующие плиты и установлена с возможностью поворота и фиксации через 90°, плита выталкивания выполнена с четырьмя рабочими поверхностями, параллельными формообразующим плитам и образующими квадрат в сечении, перпендикулярном оси поворота, и установлена с возможностью одновременного контакта своими рабочими поверхностями с торцами контртолкателей и с возможностью перемещения в плоскости, перпендикулярной оси поворота средней части по двум взаимно перпендикулярным направлениям, при этом направляющие выполнены в виде двух плит, установленных в средней части перпендикулярно оси поворота с возможностью взаимодействия с двумя нерабочими поверхностями плиты выталкивания.

Кроме того, с целью расширения технологических возможностей пресс-формы за счет изготовления армированных отливок, контртолкатели установлены с возможностью выхода в формообразующую полость, а на их концах выполнены проточки для установки арматуры.

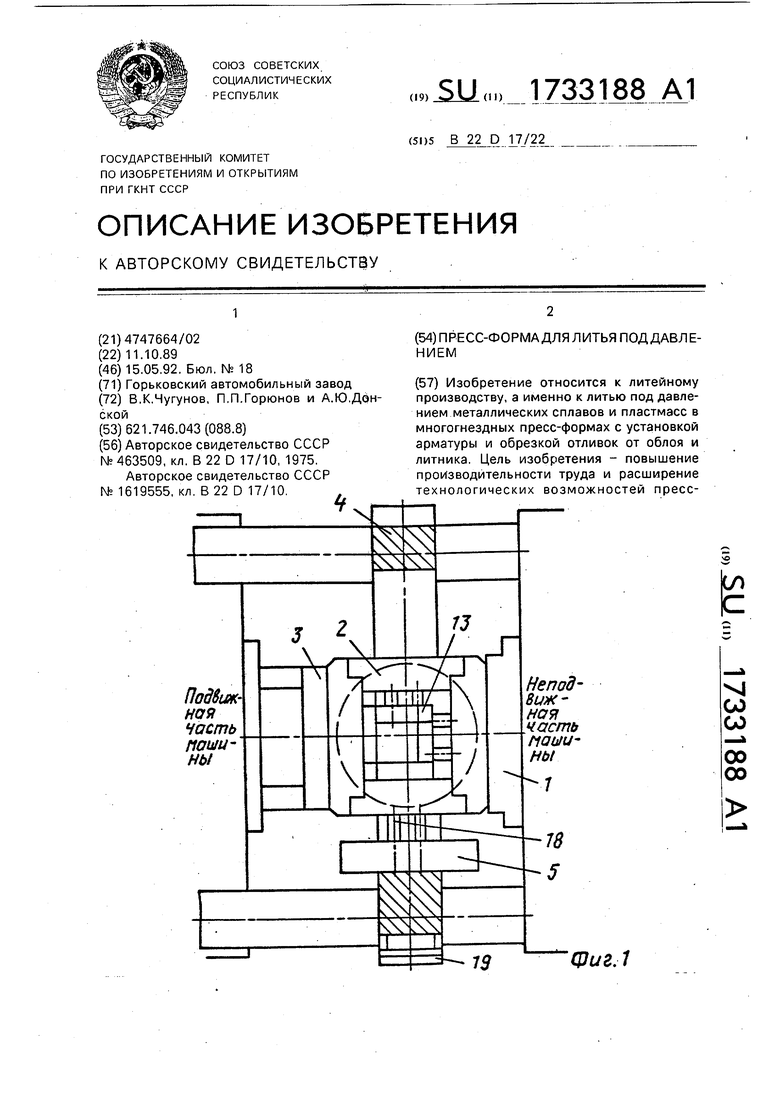

На фиг. 1 изображена закрытая пресс- форма; на фиг. 2 - раскрытая пресс-форма до поворота средней части; на фиг. 3 - раскрытая пресс-форма после поворота сред- ней части на 90° (положение перед операциями обрезки отливок и установлены арматуры); на фиг. 4- гнезда при положении

пресс-формы на фиг. 3, сечение; на фиг. 5 - пресс-форма, продольный разрез.

Пресс-форма состоит из трех частей - неподвижной 1, средней поворотной 2 и подвижной 3. Неподвижная 1 и подвижная 3 части закреплены на соответствующих плитах машины, а средняя поворотная часть 2 установлена в промежуточной плите 4 машины и совершает вместе с ней движение на закрытие-раскрытие с поворотом вокруг оси на 90°. В промежуточной плите машины закреплены устройство 5 автоматической подачи ориентированной арматуры б перпендикулярно оси запрессовка металла- обрезка отливок и механизм вращения цапф (не показано) с установленной средней поворотной частью 2 пресс-формы.

Формообразующие полости под отливку выполнены в четырех взаимно перпендикулярных плитах 7-10 средней поворотной части 2 и в неподвижной части 1 пресс-формы, а в подвижной части 3 выполнены отверстия для обрезки отливок 11 и литника 12. Плита 13 выталкивания отливок размещена внутри средней поворотной части 2 и состоит из жестко скрепленных четырех плит, об- разующих прямоугольную призму с квадратом в основании, перемещающуюся по направляющим 14 в плоскости оси запрессовка-обрезка (фиг. 5) и одновременно контактирующую с толкателями 15 отливок и толкателями 16 литника при съеме его с рассекателя 17. Арматура 6 из каналов в устройстве 5 перемещается втулкой-толкателем 18 в формообразующую полость с движением от цилиндра 19 и одевается на выступающую часть (проточку) толкателя 15, используемую как стержень для фиксации арматуры.

Центрирование частей пресс-формы осуществляется с помощью направляющих колонок 20 и втулок 21,

Для проталкивания литников 12 из подвижной части 3 служит гидротолкатель 22 машины. В гнездах обрезки размещены подпружиненные съемники 23, гарантирующие задержание отливки после прохождения через матрицу 24 обрезки.

Пресс-форма работает следующим образом.

Исходное положение - закрытая пресс- форма с толкателями отливки и литника 15, 16, убранными на позициях заливки и промежуточной и выдвинутых на позициях обрезки и установки арматуры, плита выталкивания 13 прижата к плитам позиций обрезки и установки арматуры (фиг. 1).

В начале работы в закрытую пресс-форму вводится арматура 6, при этом втулки толкателя 18 захватывают ее из каналов в

устройстве 5 и одевают на выступающие части (проточки) толкателей 15 отливок, фиксируя их в горизонтальном положении. Затем следуют команды на раскрытие

пресс-формы, на поворот и фиксацию средней части и на ее закрытие. При этом подвижная часть 3, закрепленная на подвижной станине машины, подходит к средней части 2 и вместе движутся к непод0 вижной части 1. Выступающие толкатели 15 с одетой арматурой 6 и толкатели 16 литника упираются в соответствующие плоскости неподвижной полуформы и отводятся в исходное положение, а арматура фиксируется

5 перед заливкой, при этом плита 13 выталкивания, находящаяся враспоре между толкателями 15, также отводится в исходное положение (фиг. 4 и 5). Здесь толкатели 15 играют роль контртолкателей.

0После заливки расплава и выдержки

пресс-форма раскрывается. Сначала отходит подвижная часть на величину холостого хода тяги (не показано), затем захватывается промежуточная плита 4 машины с ус5 тановленной средней частью 2 и перемещается до окончательного раскрытия машины. Затем механизмом вращения (не показано) средняя часть 2 поворачивается на 90°, фиксируется механизмом фикса0 ции (не показано). При этом отливка 11с литником 12 перемещаются на промежуточную позицию, а формообразующие полости противоположной им стороны средней части с выдвинутыми из гнезд толкателями 15

5 отливок и толкателями 16 литника устанавливаются против соответствующих гнезд каналов устройства 5 подачи арматуры 6.

Пресс-форма вновь закрывается. Повторяются операции центрирования частей

0 пресс-формы направляющими колонками 20 и втулками 21, отвода толкателей 15 и 16 в исходное положение, которые упираются в плиту 13 выталкивания и отводят ее также в исходное положение.

5После заливки расплава и установки ар магуры на выдвинутые части толкателей 15 пресс-форма раскрывается.

Повторяются операции отхода частей пресс-формы и поворота средней части на

0 90 ; в этом случае отливка с литником перемещаются на промежуточную позицию, а ранее отлитые отливки 11 с литком 12 на операцию обрезки, т.е. против отверстий в матрицах 24 подвижной части 3, а выдвину5 тые из разъема части толкателей 15 - против гнезд в устройстве 5 подачи арматуры.

При очередном закрытии пресс-формы повторяются операции центрирования ее частей, отвода в исходное положение толкателей 16, литника и толкателей 15 с одетой

на них арматурой б, и проталкивания отливок 11 и литника 12 через отверстия матрицы 24 обрезки путем сдвига по направляющим 14 плиты 13 выталкивания, находящейся враспоре между противолежащими толкателями 15 отливок (фиг. 5).

Снятие литника 12 с поднутрящейся части рассекателя 17 и проталкивание литника через отверстие обрезки производится толкателями 16 после прохождения плитой выталкивания 13 величины Б (фиг. 4). В это время толкатели 15, находящиеся на позициях промежуточной и установки арматуры своими торцами, скользят по плоскостям передвигаемой перпендикулярно их осям плиты выталкивания (фиг. 1), т.о. торцы толкателей 15 всех 4 позиций одновременно контактируют с соответствующими плоскостями плиты 13 выталкивания. В дальнейшем после установки арматуры 6 на выступающие части (проточки) толкателей 15 пресс-форма раскрывается с поворотом средней части пресс-формы на 90° и перемещением ее плоскостей на соседние позиции, т.е. отливки с литником - на промежуточную позицию, с промежуточной- на позицию обрезки, с позиции обрезки освобожденные от отливок выступающие части толкателей - на позицию установки арматуры, а толкатели с одетой на их выступающие части арматурой - на позицию заливки расплава.

После закрытия пресс-формы цикл повторяется. В каждом цикле происходит установка арматуры, ее фиксирование в гнезде, заливка отливок и обрезка ранее отлитых отливок с отделением их от литника и раздельным падением в разную тару, при этом возможно проталкивание литников, особенно длинных, из подвижной полуформы в разъем гидротолкателем 22 машины.

При возможной задержке отливок в гнездах обрезки подпружиненными съемниками 23 их проталкивание будет произведено при последующем закрытии пресс-формы обрезаемыми отливками.

Использование предлагаемого изобретения позволяет обеспечить работу многогнездной пресс-формы на 4 технологических позициях - запрессовка металла, обрезка отливок, установка арматуры и промежуточная, контрольная, между запрессовкой и обрезкой, что повышает производительность труда; расширить технологические возможности пресс-формы за счет изготовления армированных отливок с установкой арматуры, ее фиксированием в гнезде и проталкиванием отливок на обрезку; упростить конструкцию пресс-формы и обслуживание за счет использования толкателей отливок в качестве контртолкателей и

стержней для установки и фиксирования арматуры; снизить себестоимость отливок. Формула изобретения

части и размещенную между ними в подвижной промежуточной плите машины поворотную среднюю часть пресс-формы с формообразующими плитами, плитой выталкивания, направляющими движения

плиты выталкивания, толкателями и контртолкателями, размещенными в формообразующих плитах, механизмы поворота и фиксации средней части, отличающая- с я тем, что, с целью повышения производительности труда, поворотная средняя часть пресс-формы имеет четыре формообразующие плиты и установлена с возможностью поворота и фиксации через 90°, плита выталкивания выполнена с четырьмя рабочими поверхностями, параллельными формообразующим плитам и образующими квадрат в сечении, перпендикулярном оси поворота, и установлена с возможностью одновременного контакта своими рабочими

поверхностями с торцами контртолкателей и с возможностью перемещения в плоскости, перпендикулярной оси поворота средней части по двум взаимно перпендикулярным направлениям, при этом направляющие выполнены в виде двух плит, установленных в средней части перпендикулярно оси поворота с возможностью взаимодействия с двумя нерабочими поверхностями плиты выталкивания.

1

12

11

фиг.2

/

13

Г

t

Iff

Ч

/ J

10

/4

21 20

f4 фиг. 5 13

| Машина для литья под давлением армированных деталей | 1973 |

|

SU463509A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| МАШИНА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1988 |

|

SU1619555A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-05-15—Публикация

1989-10-11—Подача