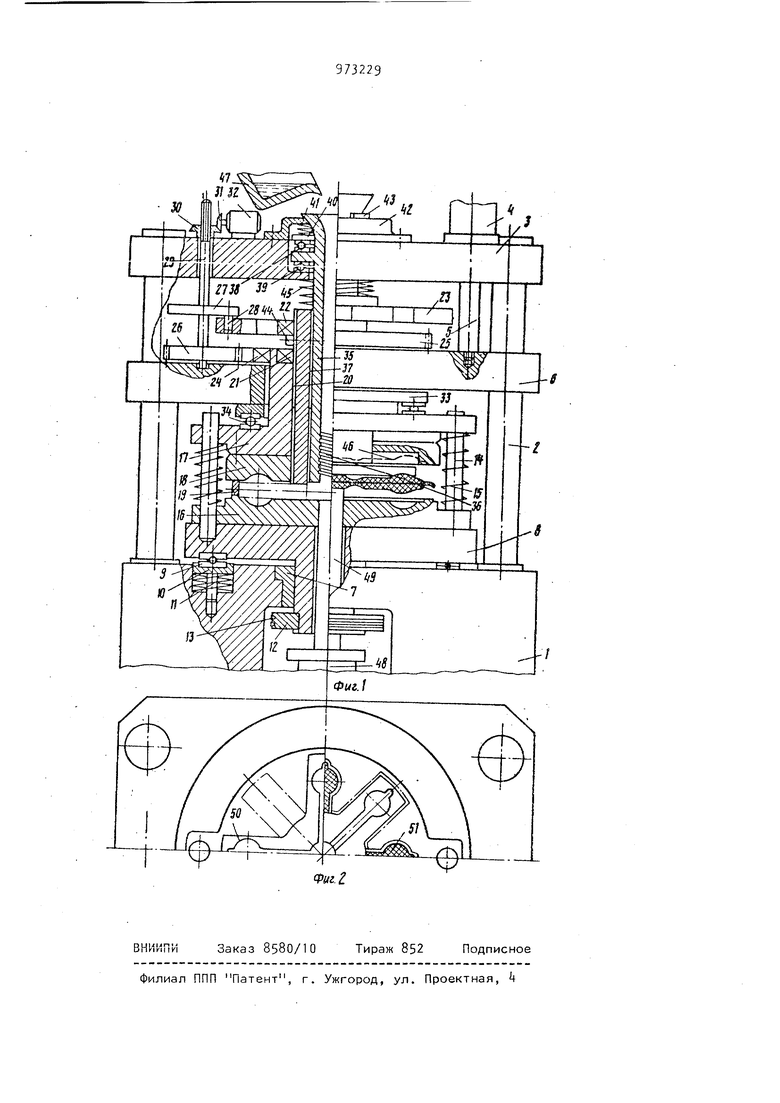

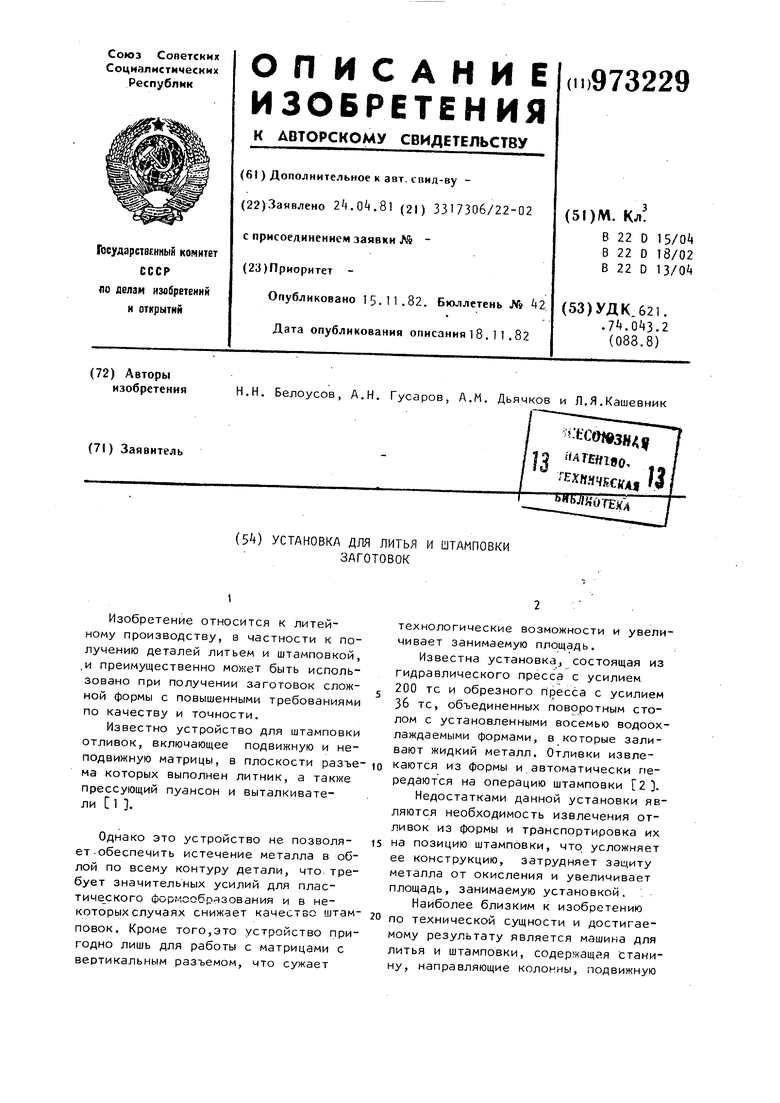

И неподвижную траверсы, стол с разъ ной пресс-формой, сообщаемый с ней металлоприемник и приводы перемещения траверсы, стола и металлоприемника СЗ . Недостаток известной машины заключается в малых технологических возможностях и низком качестве заготовок. Целью изобретения является расши рение технологических возможностей и улучшение качества заготовок. Поставленная цель достигается те что установка для литья и штамповки заготовок, содержащая станину, направляющие колонны, подвижную и не- подвижную траверсы, стол с разъемно пресс-формой, сообщаемый с прессформой металлоприемник и приводы пе ремещения траверсы, стола и металло приемника, снабжена фасонной прокладкой, установленной между полови ми пресс-формы, в одной из которых выполнена полость для утапливания ф сонной прокладки, и приводом вращения стола, пресс-формы и фасонной п :кладки. Поверхность внутренней стенки ме 1таллоприемника выполнена спиральной На фиг. 1 представлена установка общий вид; на фиг. 2 - то же, вид сверху. Установка содержит станину 1, на правляющие колонны 2 и неподвижную траверсу 3 на которой установлены гидроцилиндры k, связанные посредст вом штоков 5 с подвижной траверсой В станине 1 посредством подшипника смонтирован стол 8, опирающийся через подшипник 9 на подпятники 10 и пружины 11 и приводимый во вращение посредством шкива 12, клинового рем ня 1 3 и привода вращения (не показано) с регулируемой скоростью вращения . На столе 8 размещены направляющи шпильки I с пружинами 15 нижняя половина пресс-формы 16, обойма 17 с закрепленной на ней верхней половиной пресс-формы 18. Между обеими половинами пресс-формы 16 и 18 расп ложена приводная прокладка 13 с фасонными прорезями, связанная посред ством шлицевого участка 20 через муфту обгона 21 левого вращения с обоймой 17 и через муфту обгона 22 правого вращения - с диском с пазами 23 мальтийский крест(количеств пазов 8 данном случае восемь). На обойме 17 посредством муфты обгона правого вращения 2 смонтирована шестерня 25 связанная с шестерней 26 с таким же числом зубьев. Шестерня 26, диск 27 с пальцем 28 посредством вала 29. конических шестерен 30 и 31 приводятся во вращение от двигателя 32, размещенного на неподвижной траверсе 3. Между подвижной траверсой 6 и обоймой 17 расположены опорные кольца 33 и подшипник 3. Внутри цилиндрической части приводной прокладки 19 размещена металлоподающая труба-упор 35 со спиральной поверхностью внутренней стенки 36, расположенной в нижней ее части. Труба-упор 35 приводится во вращение от приводной прокладки за.счет щлицев 37. Труба-упор 35 крепится в неподвижной траверсе 3 за счет подшипников 38 и 39 кольца 0 и пружины А1, которая упирается в крышку 42, укрепленную на траверсе 3. На крышке 42 расположена приводная чека 43 (привод чеки не показан). Между муфтами обгона 21 и 22 на приводной прокладке 19 (цилиндрической ее части) крепится стопорное кольцо 44. Над торцом цилиндрической части приводной прокладки 19 размещена пружина 43. В верхней половине пресс-формы 18 между формообразующими гравюрами (для отливки и прессования) выполнены полости 46 (в данном случае их четыре) по размерам (ширине и по глубине), несколько превышающими размеры приводной прокладки. металлоподающей трубой-упором 35 расположен ковш 47 с расплавленным металлом, В станине 1 размещен силовой Цилиндр 48 со штоком 49. На фиг. 1 в левой части от оси симметрии изображено положение приводной прокладки 19 с фасонными прорезями, расположенными между гравюрами верхней 18 и нижней 16 половин пресс-формы при заливке и затвердевании металла 50, в правой части представлено положение прокладки 19 при деформации металла 51. Контурами указаны проекции полостей, размещенных на верхней половине пресс-формы 18. Устройство работает следующим образом. Перед заливкой металла из ковша 47 фасонные прорези приводной прокладки 19 располагаются между формо59образующими гравюрами и литниковыми каналами нижней 16 и верхней 18 половин пресс-формы, сообщаясь с отверс тием металлоподающей трубы. От гидроцилиндров 4, установленных на неподвижной траверсе 3, через штоки 5, подвижную траверсу 6, опорное кольцо 33, подшипник З и обойму 17 осуществляется смыкание половин прессформы 1б и 1,8, поджатие пружин 15, а через подшипник 9 и подпятник 10 пружин 11, От привода (не показан) через клиновой ремень 13, шкив 12 передается вращение столу 8, установленному в подшипнике 7 станины 1. Посредством направляющих шпилек 1 и обоймы 17 вращение от стола 8 передается половинам пресс-формы 16 и 18 и приводной прокладке 19 (сжатой обеими половинами пресс-формы), а посредством шлицевого участка 37 вращается и металлоподающая труба-упор 35, опирающаяся на подшипник 39. Из ковша kj металл заливается в трубу-упор 35 и за счет центробежных сил заполняет полости, образуемые гравюрами обеих половин пресс-формы 1б и 18 и прорезями приводной прокладки 19, при этом напор подаваемого металла усиливается вращающейся винтовой поверхностью внутренней стенки Зб металлоподающей трубы-упора 35« Порция поданного металла такова, что после его затвердевания под нижней торцовой частью трубы-упора 35 также остается металл. Вращение стола 8 прекращается. Гидроцилиндрами 4 под вижная траверса 6 поднимается вдоль направляющих колонн 2, а пружинами 15 отжимаются обойма 17 с укрепленной на ней половиной пресс-формы 18. При дви жении вверх обойма 17 упирается в сто порное кольцо kk, укрепленное на приводной прокладке 19, и также поджимает его, пружина k постоянно отжимает прокладку 19 от верхней половины пресс-формы 18. Движение вверх прокладки 19 выполняется с запаздыванием относительно перемещения верхней поло вины пресс-формы 18, при этом трубаупор 35 упирается нижним торцом в отливку, удерживая ее в нижней полови не пресс-формы 1б. Привод вращения 32 через конические шестерни 31 и 30 и шлицевой вал 29 поворачивает на один оборот диск 27 с пальцем 28 и шестерни 25 и 2б; через муфту обгона правого вращения поворот (также на один 96 оборот) передается обойме 17, а через нее и направляющие шпильки 1Д обеим половинам пресс-формы 16 и 18. При этом вращение от обоймы 17 на приводную прокладку 19 через муфту обгона левого вращения 21 не передается. Посредством пальца 28, диска с пазами 23, муфты обгона правого вращения 22 и шлицевого участка 20 выполняется поворот приводной прокладки 19 на угол 45°. От гидроцилиндров k и подвижную траверсу 6 усилие деформирования передается на верхнюю половину прессформы 18 (стол 8 садится на станину 1) , избЬ1точный объем металла отлитой заготовки 50 выдавливается в облой, при Этом приводная прокладка 19 утапливается в попостях 46 верхней половины пресс-формы 18. После деформирования верхняя половина пресс-формы 18, обойма 17 поднимаются, а гидроцилиндр Д8 посредством толкателя 9 извлекает деформированную заготовку 51 из нижней половины пресс-формы 16; труба-упор 35, опираясь через подшипник 38, кольцо 40 и пружину k на крышку k2 поднимается и фиксируется в поднятом положении чекой k, которая входит в паз трубы-упора 35- Толкатель опускается, а заготовка 5 извлекается из рабочей зоны установки и передается на следующие операции(обрезку облоя, .термообработку и т.д.). При необходимости, например, для дегазации жидкого металла во время заливки и предотвращения его от окисления при штамповке и остывании в пресс-форме, зоны заливки и штамповки металла могут вакуумироваться. В зависимости от термического режима технологии половины пресс-формы 16 и 18 могут или охлаждаться или подогреваться. Установка может также работать только для отливки заготовок (с прокладкой 19, размещенной между гравюрами половин пресс-формы 16 и 18, так и утопленной в полостях 6), или только для штамповки (с утопленной прокладкой). Заполнение пресс-формы металлом может осуществляться другими способами, например посредством устройств для вакуумного всасывания или под давлением поршня. Таким образом, предлагаемая установка обеспечивает расширение технологических возможностей и улучшение качества заготовок, а также сокращение производственных площадей и возможность встраивания в агрегатные линии. Формула изобретения 1. Установка для литья и штамповки заготовок, содержащая станину, направляющие колонны, подвижную и не подвижную траверсы, стол с разъемной пресс-формой, сообщаемый с ней металлоприемник и приводы перемещения траверсы, стола и металлоприемника, отличающаяся тем, что, с целью расширения технологических возможностей и улучшения качества заготовок, она снабжена фасонной прокладкой, установленной между половинами пресс-формы, в одной из которых выполнена полость для утапливания фасонной прокладки, и приводом вращения стола, пресс-формы и фасонной прокладки. 2. Установка по п. 1, о т л и чающаяся тем, что поверхность внутренней стенки металлоприемника выполнена спиральной. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № , кл. В 22 D 17/22, 1971 . 2. Metal Forming. Т. Зб, 07.06.69, с. 196-197. 3.Авторское свидетельство СССР № 45515, кл. В 22 D IS/Oi, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ПОДАЧИ ЛИСТОВОГО МАТЕРИАЛА | 1991 |

|

RU2051078C1 |

| Автоматизированная линия для многопереходной штамповки | 1986 |

|

SU1344471A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2033309C1 |

| Стан для поперечной прокатки тел вращения | 1987 |

|

SU1532168A1 |

| Пресс для штамповки обкатыванием | 1990 |

|

SU1779442A1 |

| Установка для изготовления решеток | 1977 |

|

SU707753A1 |

| Устройство для отделения листовых заготовок от стопы и подачи их в пресс | 1982 |

|

SU1013044A1 |

| МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ПРОСЕЧНО-ВЫТЯЖНОЙ СЕТКИ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 2001 |

|

RU2198758C2 |

Авторы

Даты

1982-11-15—Публикация

1981-04-24—Подача