fV

ел

со to

Од

СХ)

жеиие между РВ 6 и 7. Затем начинается прокатка с одинаковой глубиной внедрения РВ 6 и 7 в заготовку. Если заготовка касается РВ 7, то ЦР 8 останавливается, сжимая одну из пружин до момента, когда заготовка коснется РВ 6. Прокатка продолжается одинаковой глубиной внедрения РВ 6 и 7 в заготовку..Установленная в при воде вращения шпинделя заготовки обгонная муфта рассчитана на меньшую

скорость вращения, чем валки, и поэтому в момент касания она начинает проскальзывать и не препятствует ускоренному вращению заготовки относительно валков о Технологические возможности расширяются за счет прокатки заготовки с большим радиальным биением (эксцентриситетом) путем установки заготовки в процессе прокатки соосно рабочим валкам. 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для прокатки зубчатых профилей | 1986 |

|

SU1400743A1 |

| Стенд для прокатки цилиндрических зубчатых колес | 1985 |

|

SU1260091A1 |

| Стан для прокатки зубчатых колес | 1977 |

|

SU921659A1 |

| Стан для прокатки зубчатых профилей | 1977 |

|

SU910296A1 |

| Стан для прокатки зубчатых профилей | 1986 |

|

SU1279723A1 |

| Стан для прокатки зубчатых профилей | 1987 |

|

SU1468634A1 |

| Стан для накатки зубчатых профилей | 1991 |

|

SU1810196A1 |

| Стенд для прокатки кольцевых деталей с внутренним профилем | 1989 |

|

SU1697958A1 |

| Стан для накатки зубчатых профилей | 1985 |

|

SU1402398A1 |

| Стан для накатки зубчатых профилей | 1990 |

|

SU1814953A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении крановых колес и опорных роликов тракторов. Цель изобретения - расширение технологических возможностей. Нагретая последовательно в индукторах заготовка автоматически подается в зону рабочих валков /РВ/ 6 и РВ 7, где зажимается в шпинделе центральной рамки /ЦР/ 8. Нижним выступом ЦР 8 установлена на тяге с зазором между регулируемыми упорами. В отверстии выступа между упорами установлена пружина сжатия. ЦР 8 расположена на тяге с возможностью перемещения между упорами в пределах того же зазора, тяга связана с приводом подвижного суппорта 2. Процесс прокатки начинается с взаимодействия наиболее удаленной от оси заготовки части наружной поверхности с одним из вращающихся РВ 6 или 7. Если касание происходит с РВ 6 подвижного суппорта 2, то заготовка продолжает перемещаться вместе с ЦР 8 в направлении неподвижного РВ 7. После касания заготовки с РВ 7 ЦР 8 уравновешивается пружинами, выбирая соосное положение между РВ 6 и 7. Затем начинается прокатка с одинаковой глубиной внедрения РВ 6 и 7 в заготовку. Если заготовка касается РВ 7, то ЦР 8 останавливается, сжимая одну из пружин до момента, когда заготовка коснется РВ 6. Прокатка продолжается одинаковой глубиной внедрения РВ 6 и 7 в заготовку. Установленная в приводе вращения шпинделя заготовки обгонная муфта рассчитана на меньшую скорость вращения, чем валки, и поэтому в момент касания она начинает проскальзывать и не препятствует ускоренному вращению заготовки относительно валков. Технологические возможности расширяются за счет прокатки заготовки с большим радиальным биением /эксцентриситетом/ путем установки заготовки в процессе прокатки соосно рабочим валкам. 6 ил.

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении крановых колес и опорных роликов тракторов.

Цель изобретения - расширение технологических возможностей.

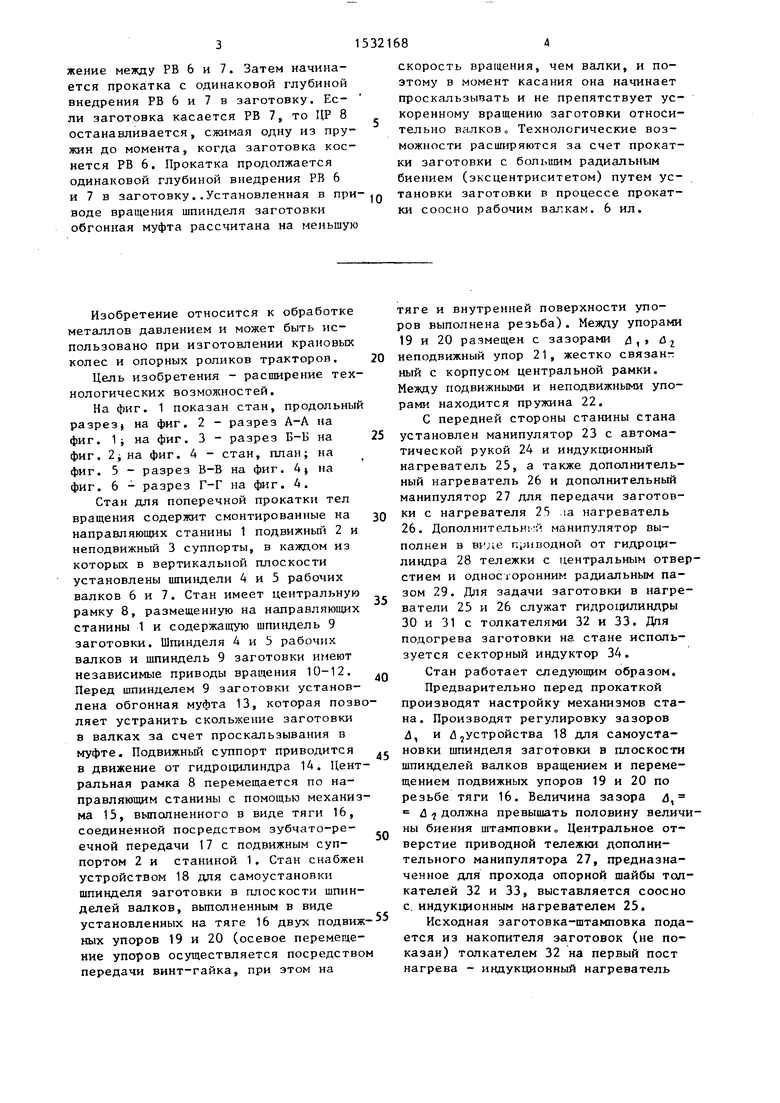

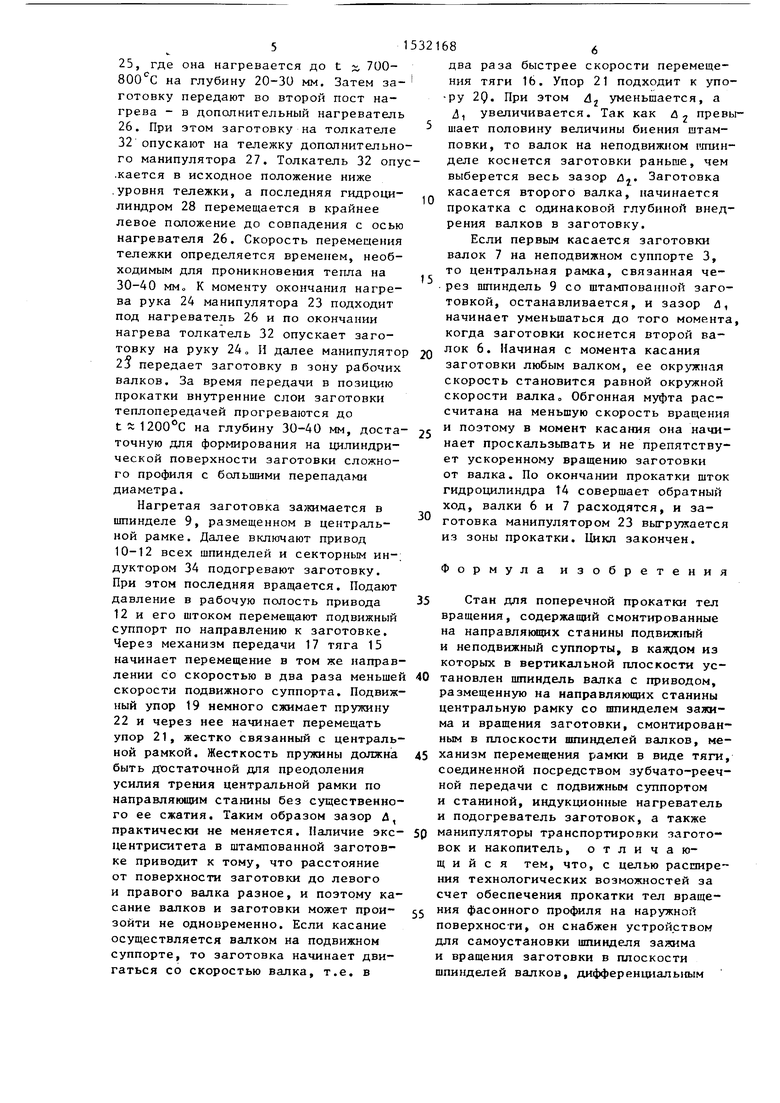

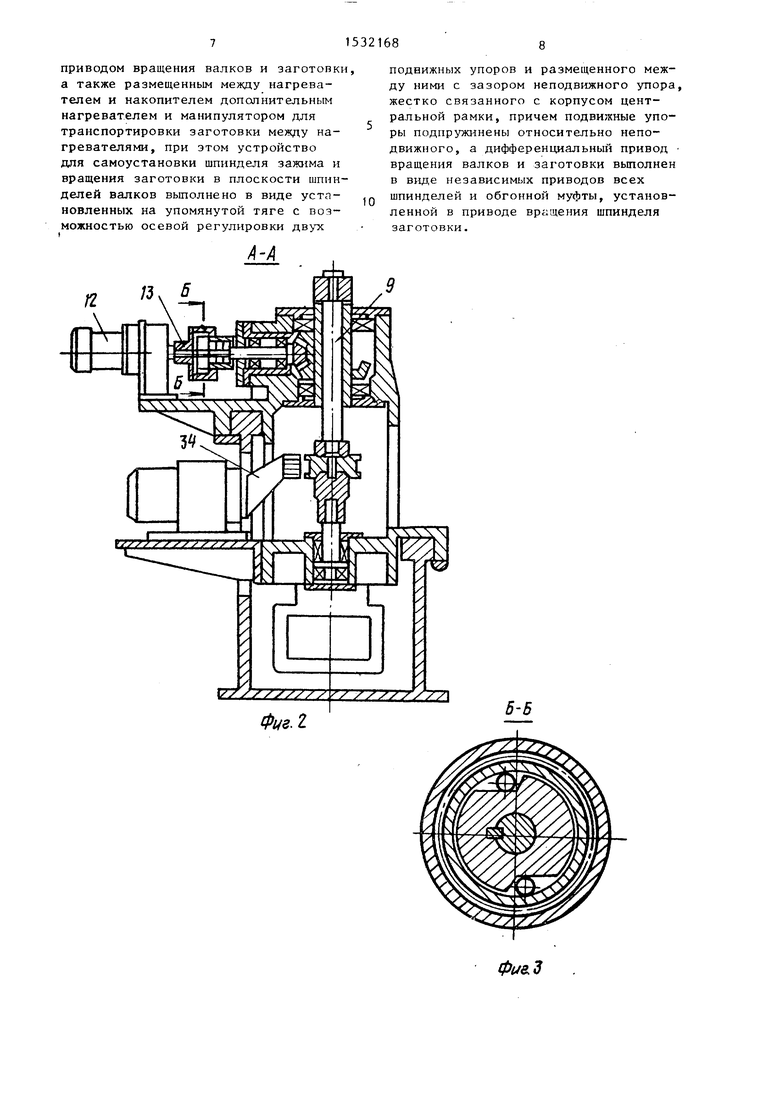

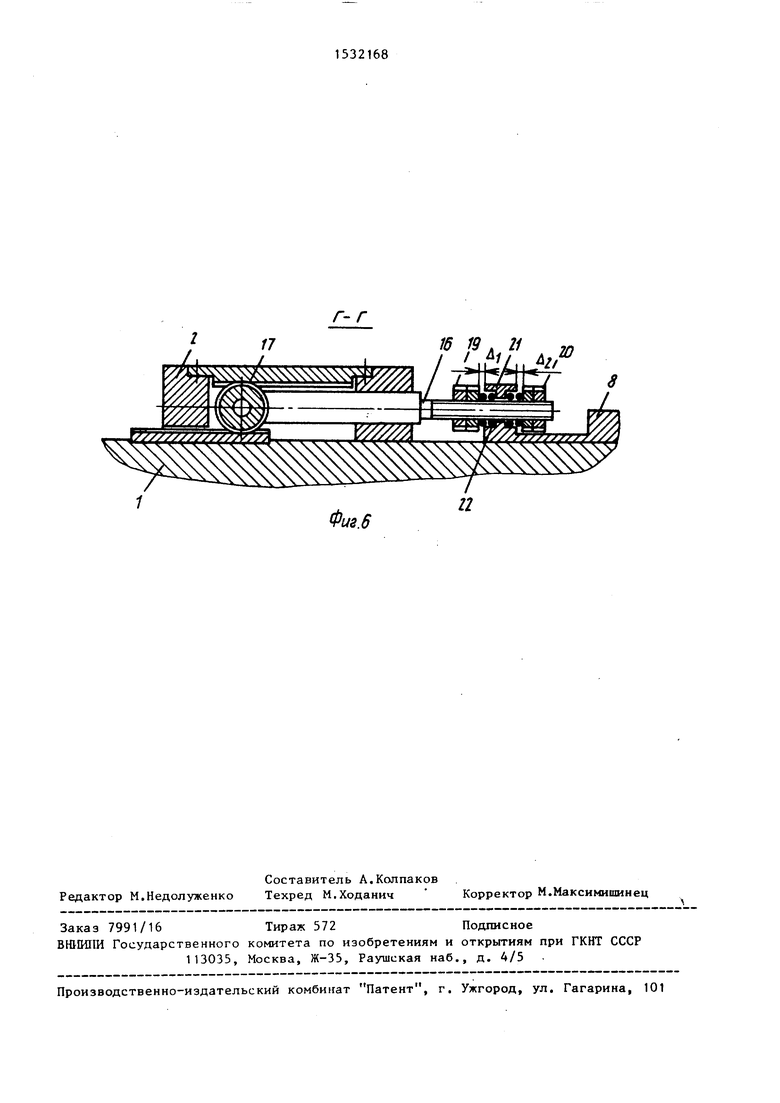

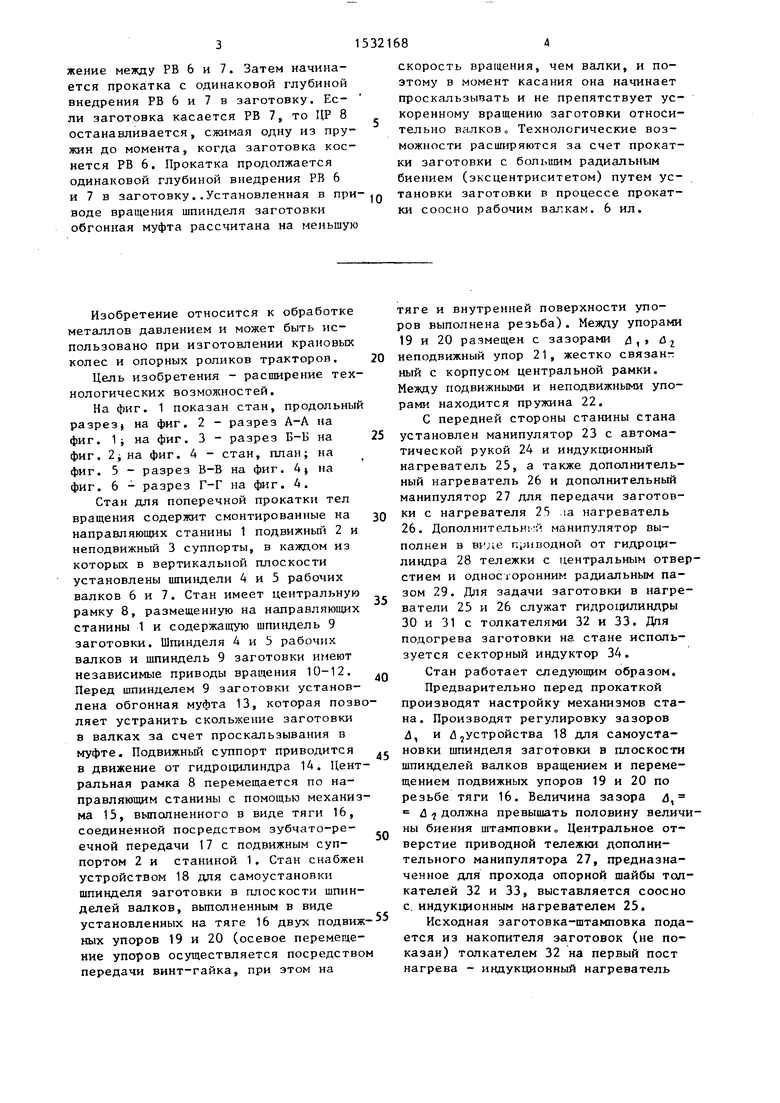

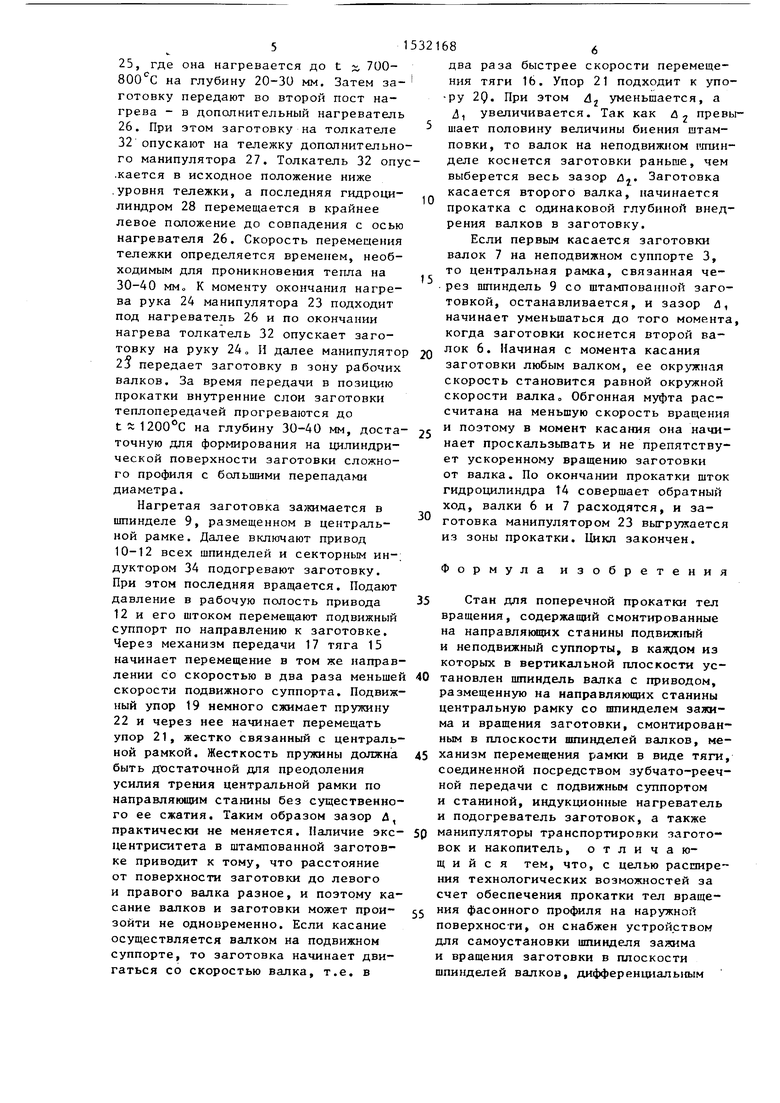

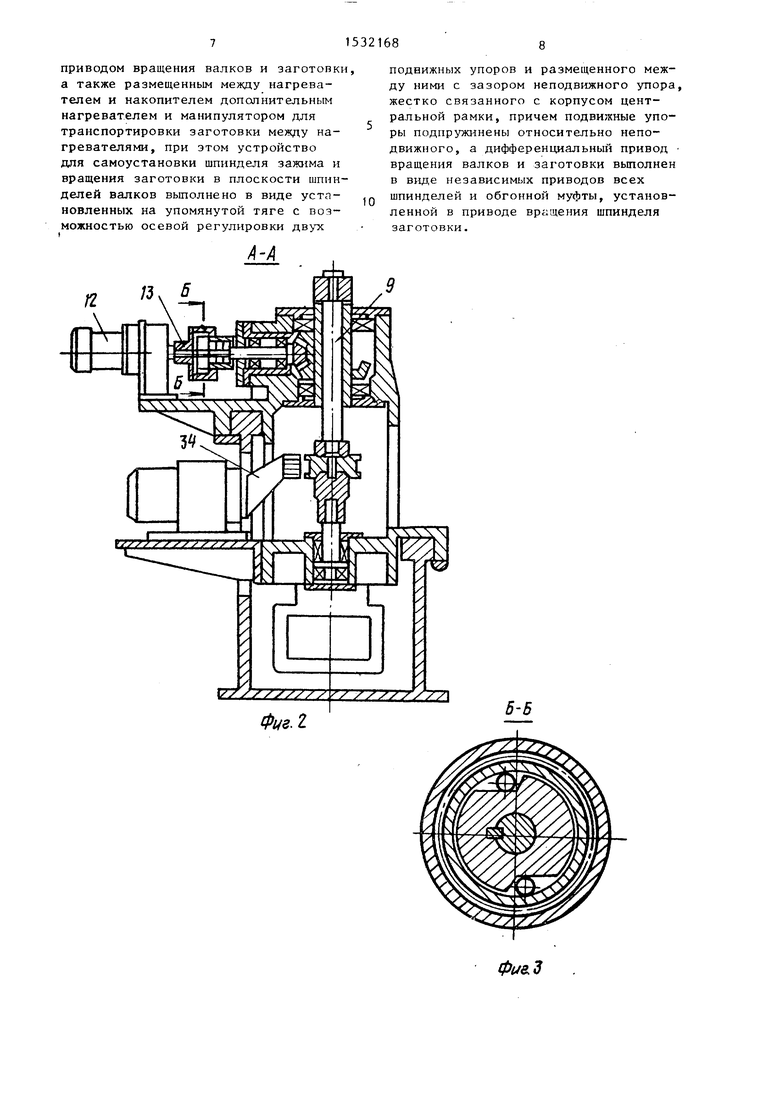

На фиг. 1 показан стан, продольный разреЗ} на фиг. 2 - разрез А-А на фиг. 1j на фиг. 3 - разрез Б-Б на фиг. 2i на фиг. А - стан, план; на фиг. 5 - разрез В-В на фиг. 4$ на фиг. 6 - разрез Г-Г на фиг. 4.

Стан для поперечной прокатки тел вращения содержит смонтированные на направляющих станины 1 подвижньпЧ 2 и неподвижный 3 суппорты, в каждом из которых в вертикальной плоскости установлены шпиндели 4 и 5 рабочих валков 6 и 7. Стан имеет центральную рамку 8, размещенную на направляющих станины 1 и содержащую шпиндель 9 заготовки. Шпинделя 4 и 5 рабочих валков и шпиндель 9 заготовки имеют независимые приводы вращения 10-12. Перед шпинделем 9 заготовки установлена обгонная муфта 13, которая позвляет устранить скольжение заготовки в валках за счет проскальзывания в муфте. Подвижный суппорт приводится в движение от гидроцилиндра 14. Центральная рамка 8 перемещается по направляющим станины с помощью механизма 15, выполненного в виде тяги 16, соединенной посредством зубчато-реечной передачи 17 с подвижным суппортом 2 и станиной 1. Стан снабжен устройством 18 дпя самоустановки шпинделя заготовки в плоскости шпинделей валков, вьтолненным в виде установленных на тяге 16 двух подвиж ных упоров 19 и 20 (осевое перемещение упоров осуществляется посредство передачи винт-гайка, при этом на

5

0

5

О ,Q .,

0

тяге и внутренней поверхности упоров выполнена резьба). Между упорами 19 и 20 размещен с зазорами ,, й неподвижный упор 21, жестко связанный с корпусом центральной рамки. Между подвижными и неподвижными упорами находится пружина 22.

С передней стороны станины стана установлен манипулятор 23 с автоматической рукой 24 и индукционный нагреватель 25, а также дополнительный нагреватель 26 и дополнительный манипулятор 27 для передачи заготовки с нагревателя 25 ла нагреватель 26. Дополнительн -и манипулятор вы полнен в виде приводной от гидроцилиндра 28 тележки с центральным отверстием и односторонним радиальным пазом 29. Для задачи заготовки в нагреватели 25 и 26 служат гидроцилиндры 30 и 31 с толкателями 32 и 33. Дпя подогрева заготовки на стане используется секторный индуктор 34.

Стан работает следующим образом.

Предварительно перед прокаткой производят настройку механизмов стана. Производят регулировку зазоров 4 и /5,устройства 18 для самоустановки шпинделя заготовки в плоскости шпинделей валков вращением и перемещением подвижных упоров 19 и 20 по резьбе тяги 16. Величина зазора й и 1 должна превышать половину величины биения штамповки„ Центральное отверстие приводной тележки дополнительного манипулятора 27, предназначенное для прохода опорной шайбы толкателей 32 и 33, выставляется соосно с. индукционным нагревателем 25,

Исходная заготовка-штамповка подается из накопителя заготовок (не показан) толкателем 32 на первый пост нагрева - индукционный нагреватель

515

25,где она нагревается до t х 700- на глубину 20-30 мм. Затем за- готовку передают во второй пост нагрева - в дополнительный нагреватель

теплопередачей прогреваются до t5;1200 C на глубину 30-40 мм, доста- точную для формирования на цилиндрической поверхности заготовки сложного профиля с большими перепадами диаметра.

Нагретая заготовка залсимается в шпинделе 9, размещенном в центральной рамке. Далее включают привод 10-12 всех шпинделей и секторным ин-; дуктором 34 подогревают заготовку. При этом последняя вращается. Подают давление в рабочую полость привода 12 и его штоком перемещают подвижный суппорт по направлению к заготовке. Через механизм передачи 17 тяга 15 начинает перемещение в том же направлении со скоростью в два раза меньшей скорости подвижного суппорта. Подвижный упор 19 немного сжимает пружину 22 и через нее начинает перемещать упор 21, жестко связанный с центральной рамкой. Жесткость пружины должна быть достаточной для преодоления усилия трения центральной рамки по направляющим станины без существенного ее сжатия. Таким образом зазор Д, практически не меняется. Наличие экс- центриситета в штампованной заготовке приводит к тому, что расстояние от поверхноста заготовки до левого и правого валка разное, и поэтому касание вёшков и заготовки может прои- зойти не одновременно. Если касание осуществляется валком на подвижном суппорте, то заготовка начинает двигаться со скоростью валка, т.е. в

0

5

0

5

5 0 5 р

686

два раза быстрее скорости перемещения тяги 16. Упор 21 подходит к упору 29. При этом d уменьшается, а 4, увеличивается. Так как л 2 превышает половину величины биения штамповки, то валок на неподвижном глтин- деле коснется заготовки раньше, чем выберется весь зазор /3j. Заготовка касается второго валка, начинается прокатка с одинаковой глубиной внедрения валков в заготовку.

Если первым касается заготовки валок 7 на неподвижном суппорте 3, то центральная рамка, связанная че рез шпиндель 9 со штампованной заготовкой, останавливается, и зазор /5, начинает уменьшаться до того момента, когда заготовки коснется второй валок 6. Начиная с момента касания заготовки любым валком, ее окружная скорость становится равной окружной скорости валка Обгонная муфта рассчитана на меньшую скорость вращения и поэтому в момент касания она начинает проскальзьшать и не препятствует ускоренному вращению заготовки от валка. По окончании прокатки шток гидроцилиндра 14 совершает обратный ход, валки 6 и 7 расходятся, и заготовка манипулятором 23 вьгруяается из зоны прокатки. Цикл закончен.

Формула изобретения

Стан для поперечной прокатки тел вращения, содержащий смонтированные на направлякнцих станины подвижный и неподвижный суппорты, в каждом из которых в вертикальной плоскости установлен шпиндель валка с приводом, размещенную на направляющих станины центральную рамку со шпинделем зажима и вращения заготовки, смонтированным в плоскости шпинделей валков, механизм перемещения рамки в виде тяги, соединенной посредством зубчато-реечной передачи с подвижным суппортом и станиной, индукционные нагреватель и подогреватель заготовок, а также манипуляторы транспортировки заготовок и накопитель, отличающийся тем, что, с целью расширения технологических возможностей за счет обеспечения прокатки тел вращения фасонного профиля на наружной поверхности, он снабжен устройством для самоустановки шпинделя зажима и вращения заготовки в плоскости шпинделей валков, дифференциальным

приводом вращения валков и заготовки а также размещенным между нагревателем и накопителем дополнительным нагревателем и манипулятором для транспортировки заготовки между нагревателями, при этом устройство для самоустановки шпинделя зажима и вращения заготовки в плоскости шпинделей валков вьтолнено в виде установленных на упомянутой тяге с возможностью осевой регулировки двух

подвижных упоров и размещенного между ними с зазором неподвижного упора, жестко связанного с корпусом центральной рамки, причем подвижные упоры подпружинены относительно неподвижного, а дифференциальный привод вращения валков и заготовки выполнен в В1ще независимых приводов всех шпинделей и обгонной муфты, установленной в приводе вращения шпинделя заготовки.

фи&д

Ю

//

25

25

Фил.Ч

В-в

Фиг.6

Ю 19 . 21 ,/, .

8

| Стан для прокатки зубчатых колес | 1977 |

|

SU921659A1 |

Авторы

Даты

1989-12-30—Публикация

1987-08-24—Подача