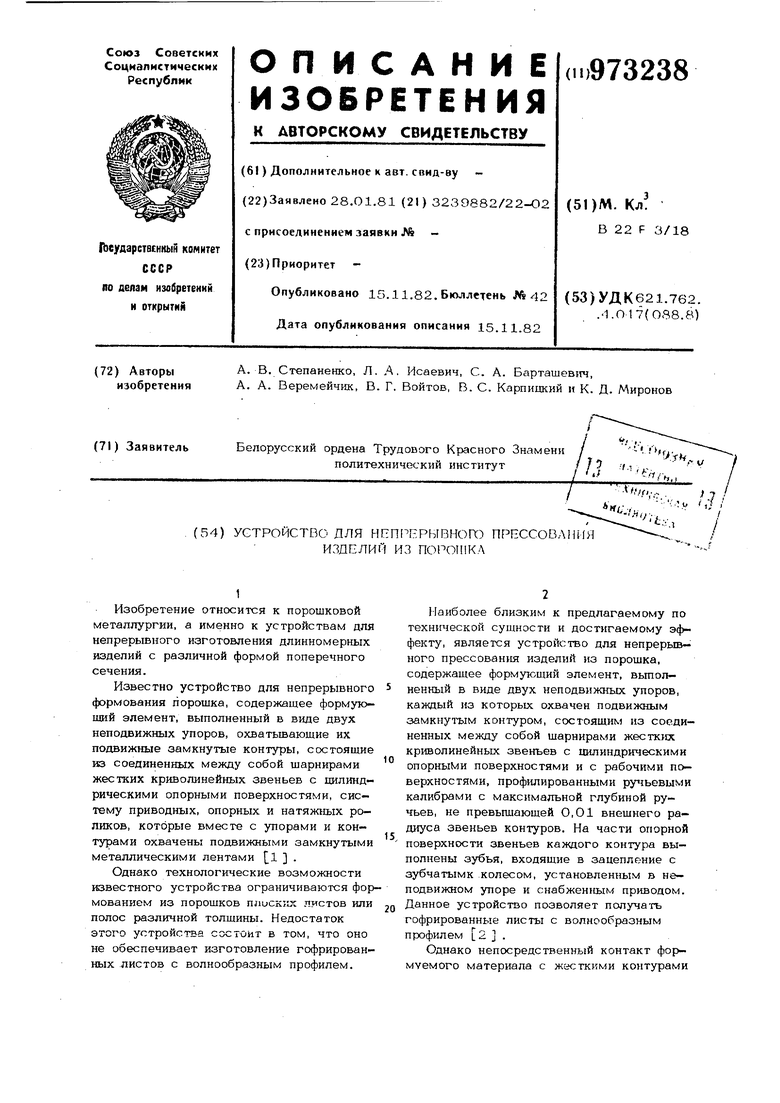

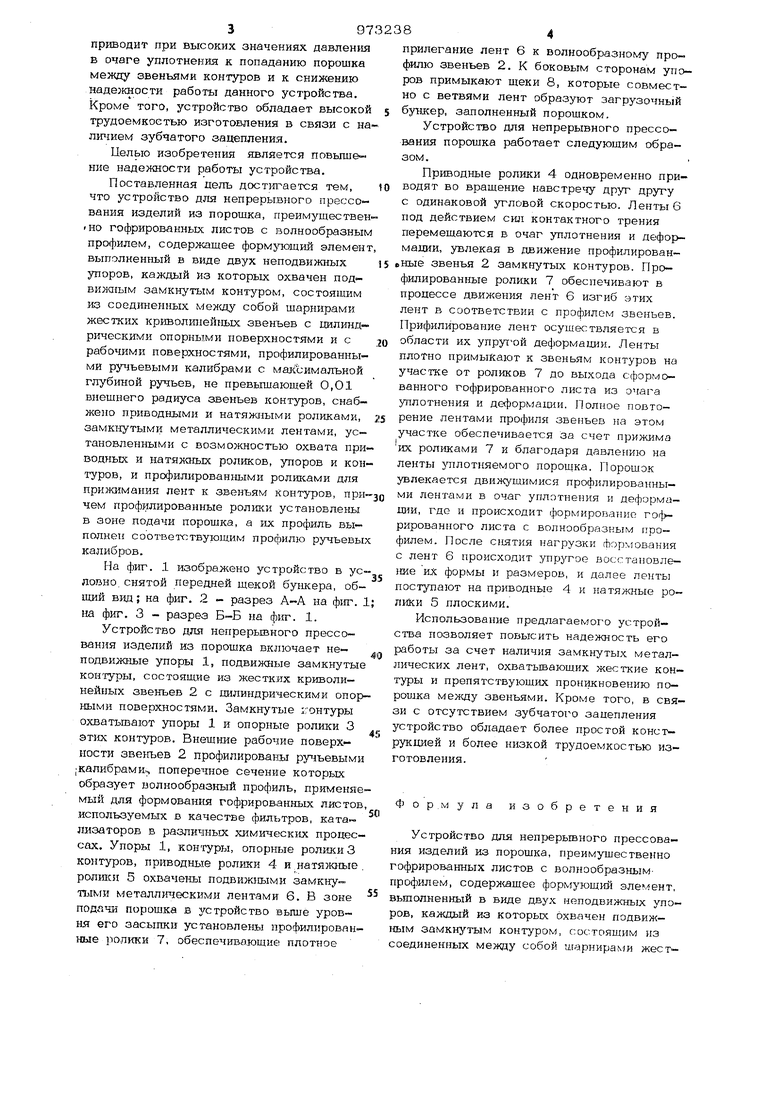

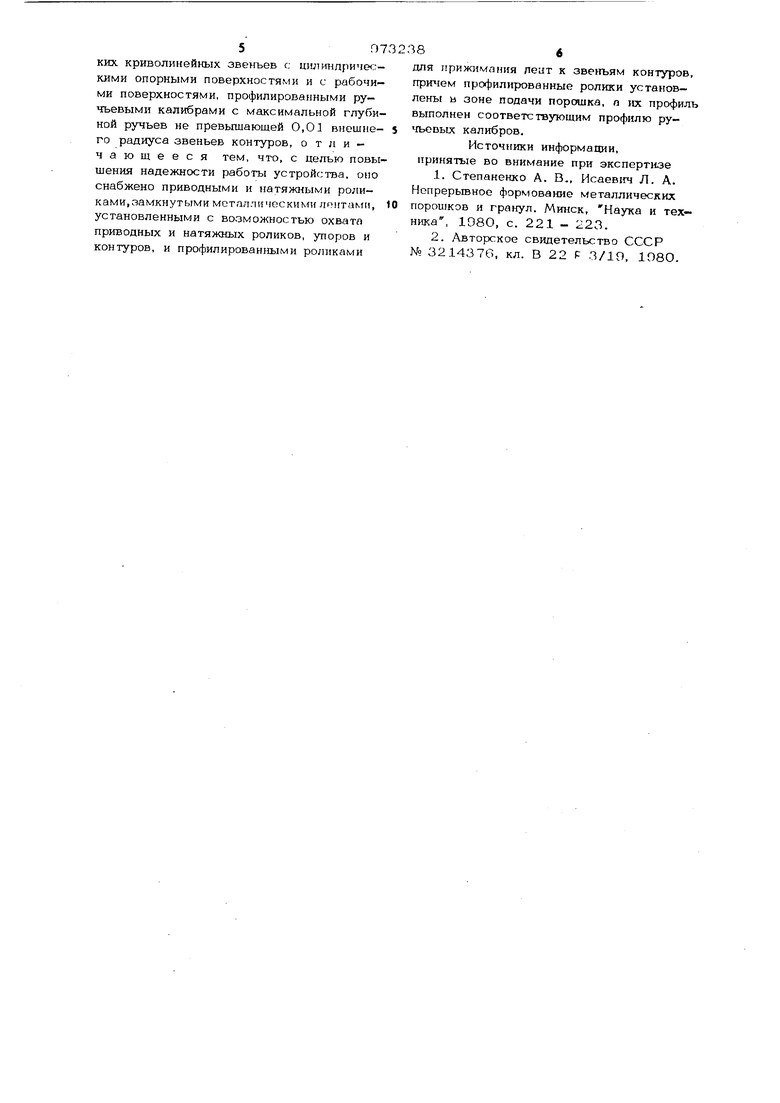

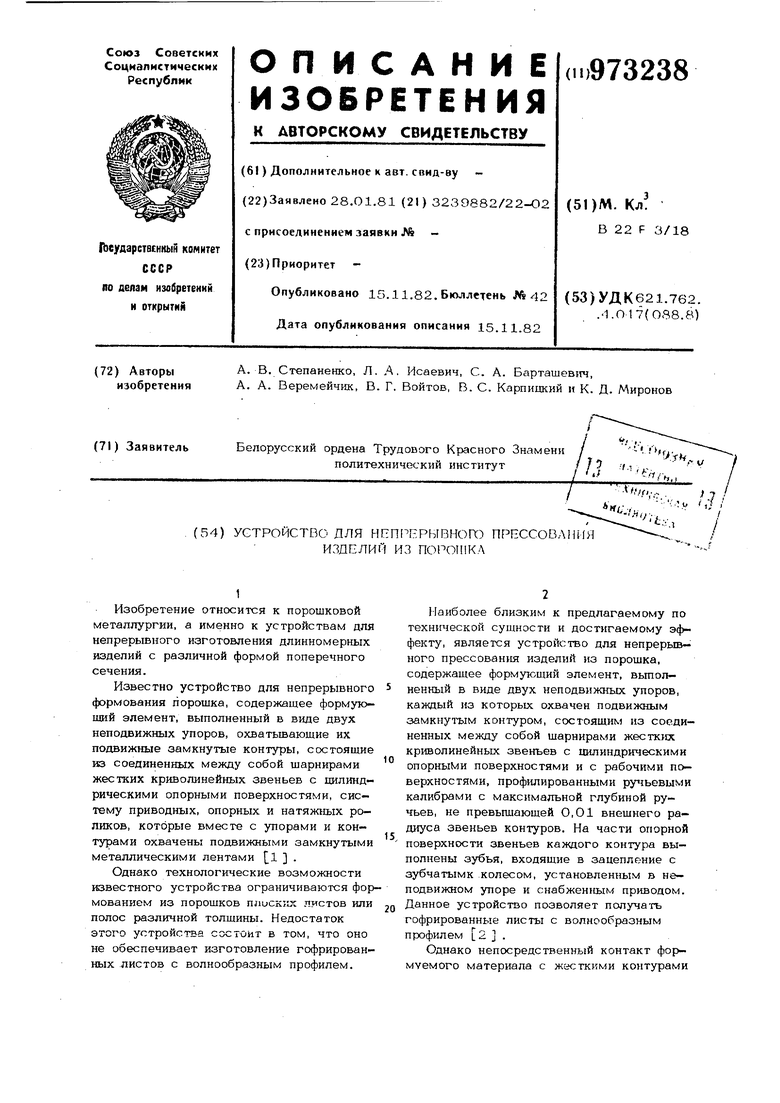

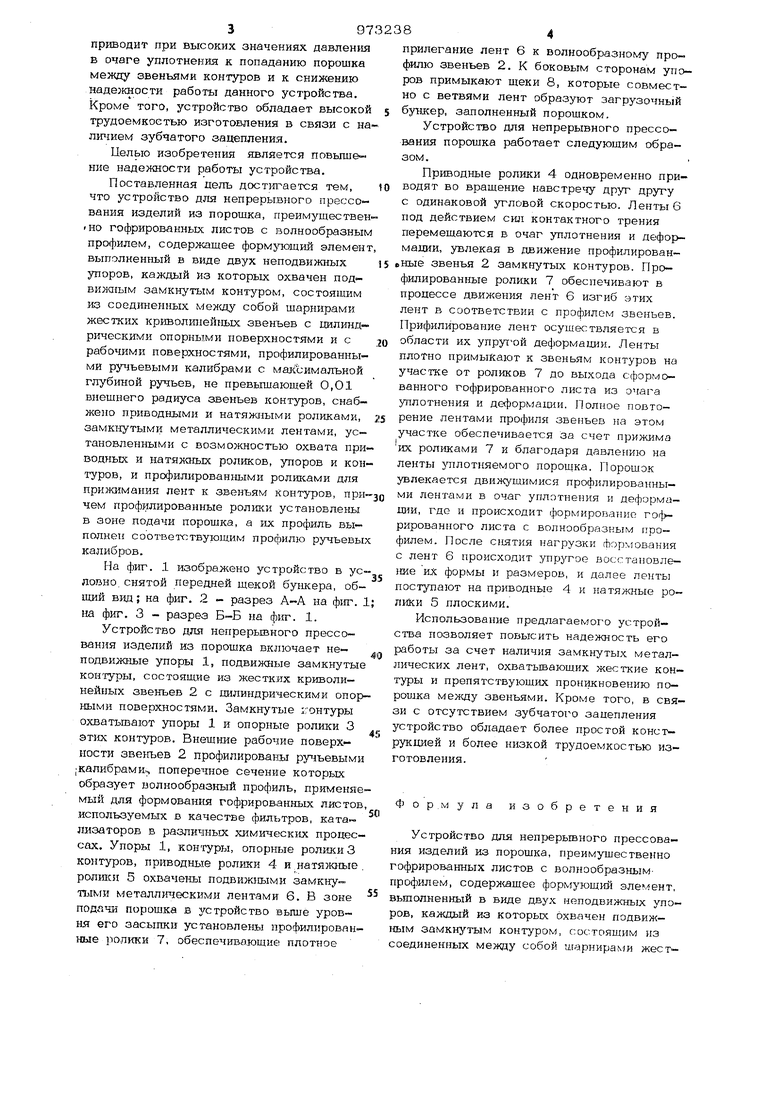

Изобретение относится к порошковой металлургии, а именно к устройствам для непрерывного изготовления длинномерных изделий с различной формой поперечного сечения. Известно устройство для непрерывного формования порошка, содержащее формующий элемент, выполненный в виде двух неподвижных упоров, охватьтающие их подвижные замкнутые контуры, состоящие из соединенных между собой шарнирами жестких криволинейных звеньев с цилиндрическими опорными поверхностями, систему приводных, опорных и натяжных роликов, которые вместе с упорами и контурами охвачены подвижными замкнутыми металлическими лентами l . Однако технологические возможности известного устройства ограничиваются форз мованием из порошков плиских листов или полос различной толщины. Недостаток этого устройства состоит в том, что оно не обеспечивает изготовление гофрированных листов с волнообразным профилем. Наиболее близким к предлагаемому по технической сущности и достигаемому э4 фекту, является устройство для непрерывного прессован1ш изделий из порошка, содержащее формующий элемент, вьшолненкый в виде двух неподвижных упоров, каждый из которых охвачен подвижным замкнутым контуром, состоящим из соединенных между собой шарнирами жестких криволинейных звеньев с цилиндрическими опорными поверхностями и с рабочими поверхностями, профилированными ручьевыми калибрами с максимальной глубиной ручьев, не превьплающей 0,01 внешнего радиуса звеньев контуров. На части опорной поверхности звеньев каждого контура выполнены зубья, входящие в зацепление с зубчатымк колесом, установленным в неподвижном упоре и снабженным приводом. Данное устройство позволяет получать гофрированные листы с волнообразным профилем 2 . Однако непосредственный контакт формуемого материала с жесткими контурами приводит при высоких значениях давления в очаге уплотнения к попаданию порошка между звеньями контуров и к снижению надежности работы данного устройства. Кроме того, устройство обладает высокой трудоемкостью изготовления в связи с на лшшем зубчатого зацепления. Целью изобретения ясвляется повышение надежности работы устройства. Поставленная цель достш. автся тем, что устройство для непрерывного прессования изделий из порошка, преимуществен но гофрированных листов с волнообразным профилем, содержащее форм5тоший элемент выполненный в виде двух неподвижных упоров, каждый из которых охвачен подви шым замкнутым контуром, состоящим из соединенных мелоду собой шарнирами жестких криволинейных звеньев с цилиндрическими опорными поверхностями и с рабочими поверхностями, профилированными ручьевыми калибрами с мш&имальной глуб1гаой ручьев, не превышающей 0,01 внешнего радиуса звеньев контуров, снабжено приводными и натя}кными роликами, замкнутыми металлическими лентами, ус тановленными с возможностью охвата при водных и натяжных роликов, упоров и кон туров, и профилированными ролшсами для прижимания лент к звеньям контуров, ми чем профилированные ролики установлены в зоне подачи порошка, а их профиль выполнен соответствующим профилю ручьевы калибров. На фиг. 1 изображено устройство в ус ловно. снятой передней шекой бункера, обшмй вид 5 на фиг. 2 - разрез А-А на ф1П. на фиг. 3 - разрез на фиг. 1. Устройство для непрерьтного прессования изделий из порошка включает неподвижные упоры 1, подвижные замкнутые контуры, состоящие из жестких криволинейных звеньев 2 с цилиндрическими опор ными поверхностями. Замкнутые гонтуры охватьтают упоры 1 и опорные ролики 3 этих контуров. Внешние рабочие поверхности звеньев 2 профилированы ру шевыми |КалибрамИк, поперечное сечение которых образует волнообразный профиль, применяе мый для формования гофрированных листов используемых в качестве фильтров, ката лизаторов в различных химических процессах. Упоры 1, контуры, опорные ролики 3 контуров, приводные роттк 4 и натя}к 1ые ролшси 5 охвачены подвижными замкнутыми металл}гч ескимн лентами 6. В зоне поддчи порошка в устройство вьпие уровня его засыпки установлены профилирован ные ролики 7, обеспечивающие плотное 97 84 прилегание лент 6 к волнообразному профилю звеньев 2. К боковым сторонам упоров примыкают шеки 8, которые совместно с ветвями лент образуют загрузочный бункер, заполненный порошком. Устройство для непрерывного прессования порошка работает следующим образом. Приводные ролики 4 одновременно приводят во вращение навстречу друг другу с одинаковой угловой скоростью. Ленты 6 под действием сил контактного трения перемешаются в очаг уплотнения и деформации, увлекая в движение профилированные звенья 2 замкнутых контуров. Профилированные ролики 7 обеспечивают в процессе движения лент 6 изгиб этих лент в соответствии с профилем звеньев. Прифилирование лент осуществляется в области их упрутюй деформации. Ленты плотно примыкают к звеньям контуров на участке от роликов 7 до выхода сформованного гофрированного листа из очага уплотнения и деформации. Полное повторение лентами профиля звеньев на этом участке обеспечивается за счет прижима их роликами 7 и благодаря давлению на ленть уплотняемого порошка. Порошок увлекается движущимися профилированны- лентами в очаг уплотнения и деформации, где и происходит формирование гофрированного листа с волнообразным профилем. После с 1ятия нагрузки формования с лент 6 происходит упругое восстаповле- ние их формы и размеров, и далее ленты поступают на приводные 4 и натяжные ролики 5 плоскими. Использование предлагаемого устройства позволяет повысить надежность его работы за счет наличия замкнутых металлических лент, охватьшающих жесткие контуры и препятствующих проникновению порошка меладу звеньями. Кроме того, в связи с отсутствием зубчатого зацепления устройство обладает более простой конструкцией и более низкой трудоемкостью изготовления. Ф о р . м у л изобретения Устройство для непрерьтного прессования изделий из порошка, преимущественно гофрированных листов с волнообразнымпрофилем, содерл ащее формующий элемент, вьшолненный в виде двух неподвижных упоров, каждый из которых охвачен подвижным замкнутым контуром, состоящим из соединенных между собой шарнирами жест5Г)732

ких криволинейных звеньев с шш инлриче :.-кими опорными поверхностями и с рабочими поверхностями, профилированными ручьевыми калибрами с максимальной глубиной ручьев не превьплающей 0,01 внешне- s го радиуса звеньев контуров, отличающееся тем, что, с целью повышения надежности работы устройства, оно снабжено приводными и натяжными роликами,замкнутыми металлическими лонтами, 10 установленными с возможностью охвата приводных и натяжных роликов, упоров и контуров, и профилированными роликами

386

для прижимания леит к звеньям контуров, причем профилирюванные ролики установлены в зоне подачи порошка, п их профиль выполнен соответствующим профилю ручгьовых калибров.

Источники информации, принятые во внимание при экспертизе

1.Степаненко А. В., Исаевич Л. А. Непрерьюное формование металлических nopouiKOB и гранул. Минск, Наука и техника, 108О, с. 221 - 223.

2.Авторское свидетельство СССР № 3214376, кл. В 22 Р 3/19, 1980.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для непрерывного формования изделий из порошка | 1980 |

|

SU956149A1 |

| Устройство для непрерывного формования изделий из порошка | 1980 |

|

SU917908A1 |

| Устройство для прокатки порошка | 1980 |

|

SU933258A2 |

| ТЕХНОЛОГИЧЕСКИЙ КАЛИБРУЮЩИЙ ИНСТРУМЕНТ | 2004 |

|

RU2270066C1 |

| Бункерное устройство для подачи порошка в валки прокатного стана | 1980 |

|

SU910363A1 |

| Устройство для прокатки порошка | 1979 |

|

SU822993A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ГОФРИРОВАННЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2071852C1 |

| Устройство для разделения луковиц чеснока на зубки | 1986 |

|

SU1409206A1 |

| Устройство для формования из порошка брикетов с отверстиями | 1982 |

|

SU1018803A1 |

| Инструмент для профилирования труб с продольными гофрами | 1990 |

|

SU1731340A1 |

Авторы

Даты

1982-11-15—Публикация

1981-01-28—Подача