Изобретение относится к порошковой металлургии, в частности к устройствам для получения брикетов с отверстиями.

Известно устройство для формования из порошка брикетов с отверстиями, содержащее два валка с формообразующими ячейнами на бочках, установленные с возможностью синхронного вращения вокруг своих осей навстречу друг другу, и штыри для формования отверстий в брикетах, периодически входящие в формообразующие ячей ки одного из валков и имеющие привод возвратно-поступательного движения вдоль своих осей, которое осуществляется в плоскости, перпендикулярной осям валков 1.

Недостаток этого устройства заключается в том, что оно не обеспечивает получение осесимметричных изделий со сквозными осевыми отверстиями и плоскими торцами, перпендикулярными оси этого отверстия. Известное устройство позволяет получать из порошка брикеты только с глухими отверстиями.

Наиболее близки.м к изобретению по технической сущности и достигаемому результату является устройство для формования брикетов из порошка брикетов с отверстиями, содержащее валки с выполненными по всей длине бочек формообразующими ячейками, установленные с возможностью вращения относительно своих осей навстречу одна другой, опорные ролики, прижимные башмаки и замкнутые подвижные крнтуры, выполненные в виде связанных между собой шарнирами жестких металлических звеньев плоской формы, прилегающих к торцам бочек валков и образующих в рабочей зоне параллельные плоскости, и штыри для формования отверстий в брикетах, установленные в звеньях одного из контуров и снабженные приводом возвратнопоступательного перемещения. Контуры установлены с возможностью кругового движения в плоскости вращения валков и на участке загрузки, формирования и выхода из очага деформации уплотняемого материала внутренние ветви контуров плотно прилегают к торцам бочек валков, образуя между собой параллельные плоскости, перпендикулярные осям валков 2.

Недостатком этого устройства является сложность конструкции привода, требующего синхронизации движения валков и замкнутых контуров в двух взаимно перпендикулярных плоскостях. Кроме того, работа устройства ненадежна при формовании изделий с наружным диаметром менее 16 мм. В этом случае соединение звеньев контура между собой возможно только осями с диаметром, приблизительно равным 2-4 м.м, обусловленным шагом формообразующих ячеек на бочках валка, и, следовательно, шагом соответствующих отверстий на звеньях контуров.

Соединение звеньев контуров осями таких диаметров приводит часто к поломке

этих осей из-за их недостаточной прочности и снижает надежность работы устройства. Диаметр осей, соединяющих звенья, ограничен наружным диаметром изделия, а

следовательно, и шагом отверстий в звеньях контура.

Кроме того, увеличение длины изготовляемого изделия приводит соответственно к увеличению длины штырей, что, в свою очередь, влечет за собой увеличение диаметра опорных роликов, по которым перекатывается замкнутый контур. Это связано с тем, что в результате относительного поворота звеньев контуров в шарнирных соединениях при перекатывании их по опорным роликам оси щтырей пересекаются между собой, что может проводить к набеганию соседних штырей друг на друга. Таким образом, увеличение длины штырей обусловливает необходимость увеличения диаметра опорного ролика, и следовательно, количество звеньев в контурах и габаритов всего устройства.

Целью изобретения является упрощение конструкции привода и повышение надежности в работе.

Поставленная цель достигается тем, что в устройстве для формования из порошка брикетов с отверстиями, содержащем валки с выполненными по всей длине бочек формообразующими ячейками, установленные с возможностью вращения относительно своих осей навстречу одна другой, опорные ролики, прижимные башмаки и замкнутые подвижные контуры, выполненные в виде связанных между собой шарнирами жестких металлических звеньев плоской формы, прилегающих к торцам бочек валков и образующих в рабочей зоне параллельные плоскости, и щтыри для формования отверстий в брикетах, установленные в звеньях одного из контуров и снабженные приводом возвратно-поступательного перемещения, замкнутые контуры, установлены с возможностью движения в плоскости, параллельной плоскости вращения валков, а звенья контуров снабжены замыкающим механизмом для обеспечения в рабочей зоне их плотного смыкания.

Расположение замкнутых контуров таким образом, что они совершают круговое движение в плоскости, параллельной плоскости вращения валков, позволяет значительно упростить конструкцию привода, обеспечивающего в данном случае движение валков и контуров, имеющих не взаимно перпендикулярные, а параллельные приводные валы.

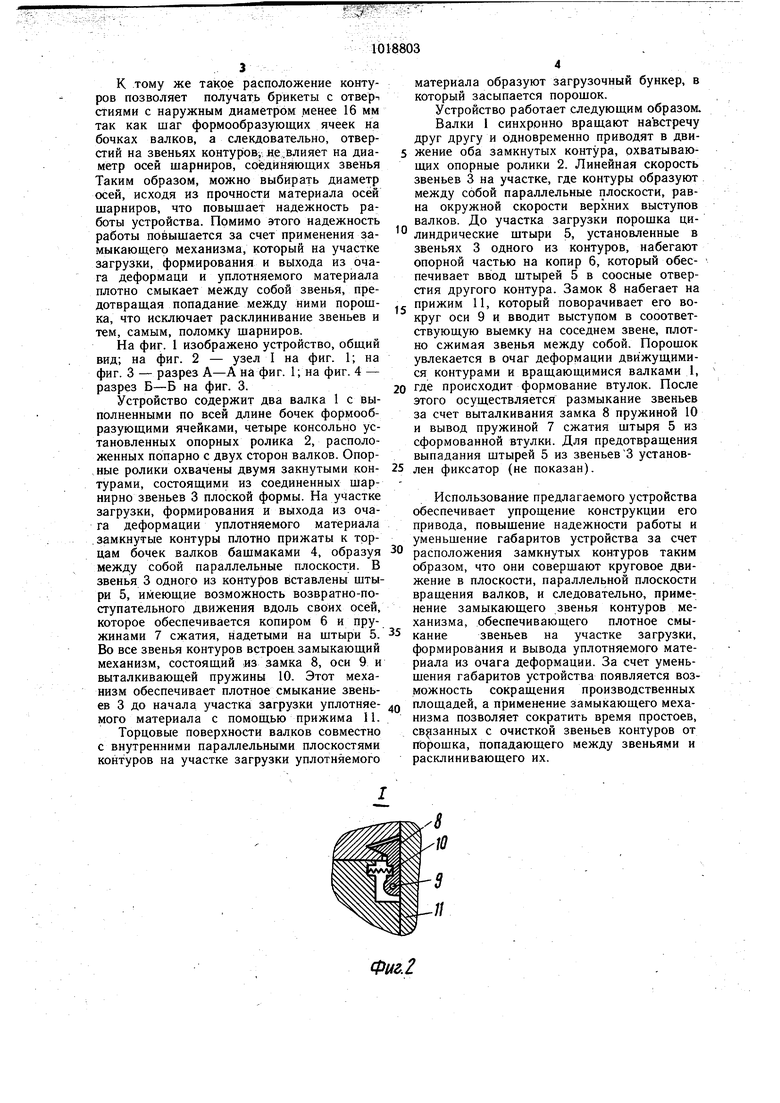

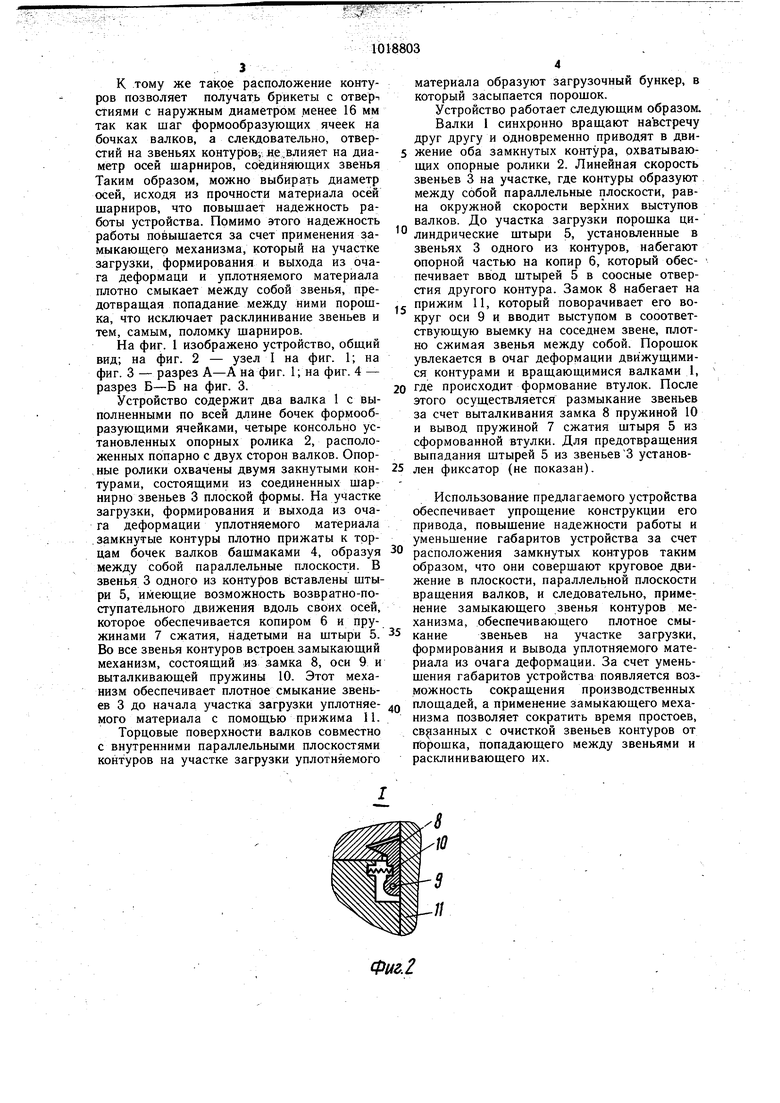

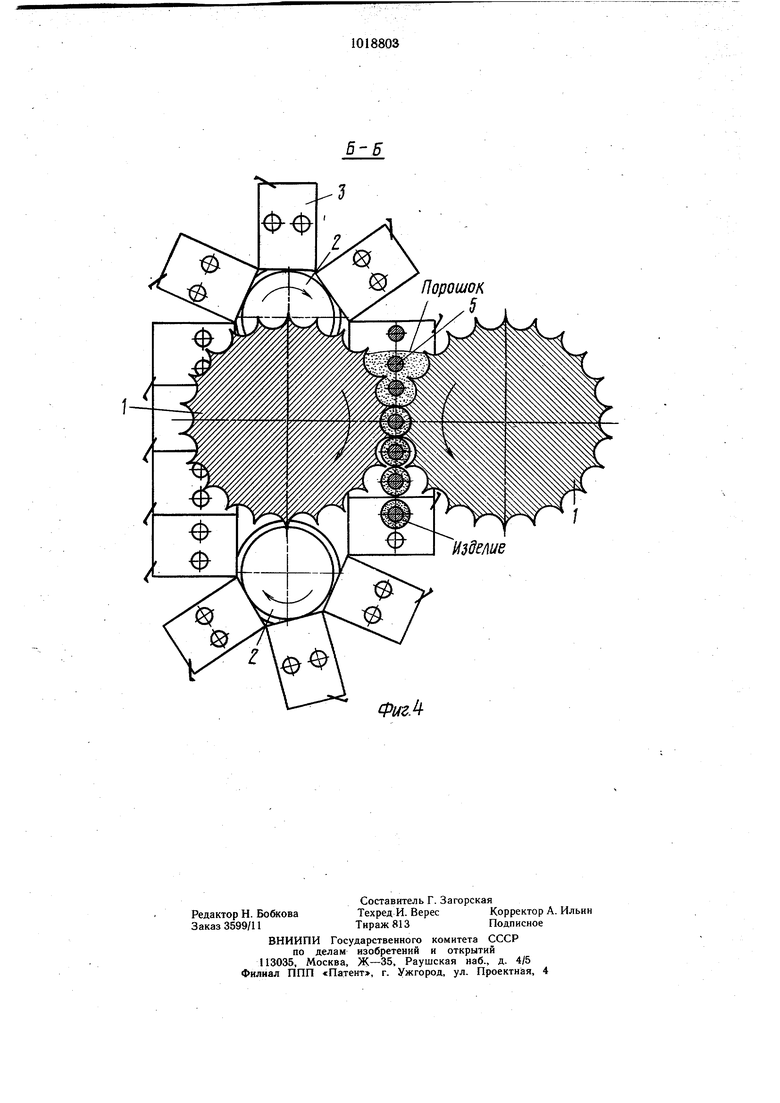

Кроме того, при таком расположении замкнутых контуров оси штырей не пересекаются между собой. Что исключает возможность набегания соседних штырей друг на друга, а следовательно, увеличение длины формуемого изделия не влияет на диаметр опорных роликов, что дает возможность уменьшить их диаметр, а тем самым и габариты устройства. К тому же такое расположение контуров позволяет получать брикеты с отверп сТиями с наружным диаметром менее 16 мм так как шаг формообразующих ячеек на бочках валков, а слекдовательно, отверстий на звеньях контуров,; не влияет на диаметр осей шарниров, соёдйняюших звенья Таким образом, можно выбирать диаметр осей, исходя из прочности материала осей шарниров, что повышает надежность работы устройства. Помимо этого надежность работы повышается за счет применения замыкающего механизма, который на участке загрузки, формирования и выхода из очага деформаци и уплотняемого материала плотно смыкает между собой звенья, предотвращая попадание между ними порошка, что исключает расклинивание звеньев и тем, самым, поломку шарниров. На фиг. 1 изображено устройство, общий вид; на фиг. 2 - узел I на фиг. 1; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 3. Устройство содержит два валка 1 с выполненными по всей длине бочек формообразующими ячейками, четыре консольно установленных опорных ролика 2, расположенных попарно с двух сторон валков. Опорные ролики охвачены двумя закнутыми контурами, состоящими из соединенных шарнирно звеньев 3 плоской формы. На участке загрузки, формирования и выхода из очага деформации уплотняемого материала .замкнутые контуры плотно прижаты к торцам бочек валков бащмаками 4, образуя между собой параллельные плоскости. В звенья 3 одного из контуров вставлены штыри 5, имеюшие возможность возвратно-поступательного движения вдоль своих осей, которое обеспечивается копиром 6 и пружинами 7 сжатия, надетыми на штыри 5.3 Во все звенья контуров встроен замыкающий механизм, состоящий из замка 8, оси 9 и выталкивающей пружины 10. Этот механизм обеспечивает плотное смыкание звеньев 3 до начала участка загрузки уплотняемого материала с помощью прижима 11. Торцовые поверхности валков совместно с внутренними параллельными плоскостями контуров на участке загрузки уплотняемого материала образуют загрузочный бункер, в который засыпается порошок. Устройство работает следующим образом. Валки 1 синхронно вращают навстречу друг другу и одновременно приводят в движение оба замкнутых контура, охватывающих опорные ролики 2. Линейная скорость звеньев 3 на участке, где контуры образуют между собой параллельные плоскости, равна окружной скорости верхних выступов валков. До участка загрузки порошка цилиндрические штыри 5, установленные в звеньях 3 одного из контуров, набегают опорной частью на копир 6, который обеспечивает ввод штырей 5 в соосные отверсгия другого контура. Замок 8 набегает на прижим 11, который поворачивает его вокруг оси 9 и вводит выступом в сооответствующую выемку на соседнем звене, плотно сжимая звенья между собой. Порошок увлекается в очаг деформации движущимися контурами и вращающимися валками 1, где происходит формование втулок. После этого осуществляется размыкание звеньев за счет выталкивания замка 8 пружиной 10 и вывод пружиной 7 сжатия штыря 5 из сформованной втулки. Для предотвращения выпадания штырей 5 из звеньев3 установлен фиксатор (не показан), Использование предлагаемого устройства обеспечивает упрощение конструкции его привода, повышение надежности работы и уменьшение габаритов устройства за счет расположения замкнутых контуров таким образом, что они совершают круговое движение в плоскости, параллельной плоскости вращения валков, и следовательно, применение замыкающего звенья контуров механизма, обеспечивающего плотное смыкание звеньев на участке загрузки, формирования и вывода уплотняемого материала из очага деформации. За счет уменьшения габаритов устройства появляется возможность сокращения производственных площадей, а применение замыкающего механизма позволяет сократить время простоев. связанных с очисткой звеньев контуров от порошка, попадающего между звеньями и расклинивающего их.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для формования из порошка брикетов с отверстиями | 1981 |

|

SU950501A1 |

| Устройство для непрерывного формования изделий из порошка | 1980 |

|

SU956149A1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU986592A1 |

| Бункерное устройство для подачи порошка в валки прокатного стана | 1980 |

|

SU910363A1 |

| Устройство для непрерывного прессования изделий из порошка | 1981 |

|

SU973238A1 |

| Устройство для прокатки порошка | 1986 |

|

SU1382640A1 |

| Устройство для прокатки порошка | 1980 |

|

SU921676A1 |

| Устройство для прессования порошков | 1982 |

|

SU1097450A1 |

| Устройство для прокатки порошка на подложке | 1983 |

|

SU1156854A1 |

| Устройство для прессования изделий из порошка | 1987 |

|

SU1419808A2 |

УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ИЗ ПОРОШКА БРИКЕТОВ С ОТВЕРСТИЯМИ, содержащее валки с выполненными по всей длине бочек формообразующими ячейками, установленные с возможностью вращения относительно осей навстречу однз другой-, опорные ролики, прижимные башмаки и замкнутые подвижные контуры, выполненные в виде связанных между собой шарнирами жестких металлических звеньев плоской формы, прилегающих к торцам бочек валков и образующих в рабочей зоне параллельные плоскости, и щтыри для формования отверстий в брикетах, установленные в звеньях одного из контуров и снабженные приводом возвратно-поступательного перемещения,, отличающееся тем, что, с целью упрощения констт рукции привода и повышения надежности в работе, замкнутые контуры установлены с возможностью движения в плоскости, параллельной плоскости вращения валков, а звенья контуров снабжены замыкающим механизмом для обеспечения в рабочей зоне их плотного смыкания. (Л 00 00 о OQ

/1-Л

i/e.J

-

Порошок

ФигЛ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Вальцовый пресс | 1974 |

|

SU512930A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3231984, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-05-23—Публикация

1982-02-18—Подача