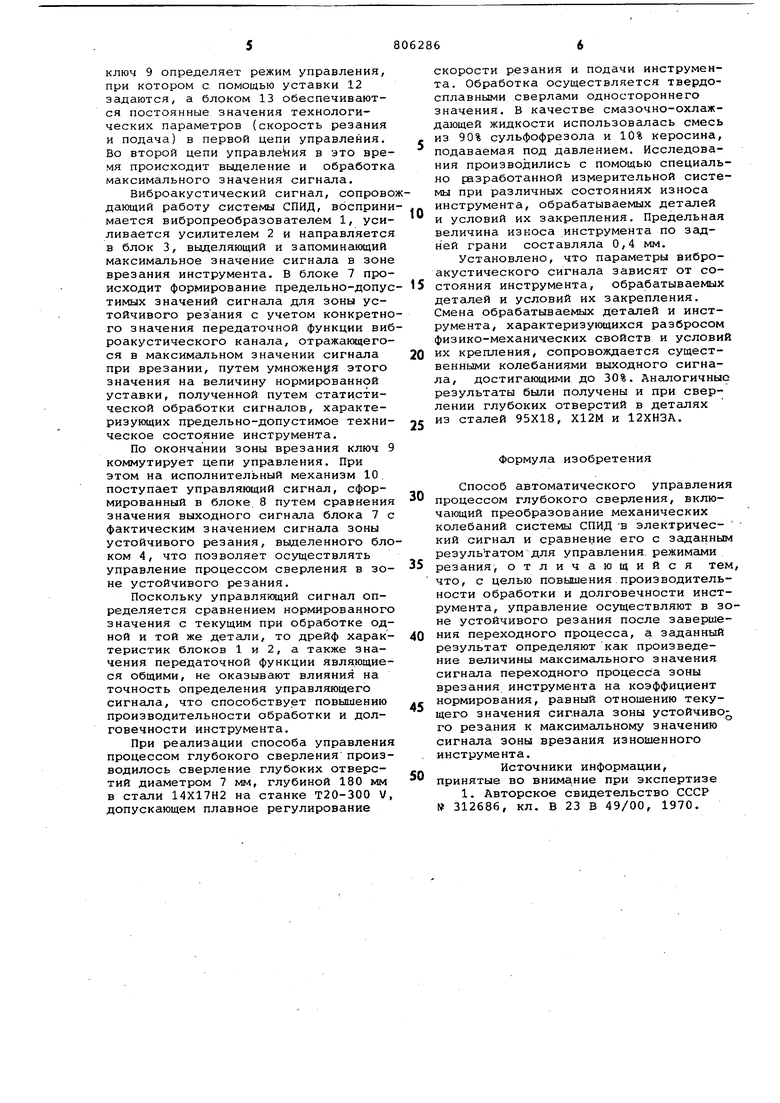

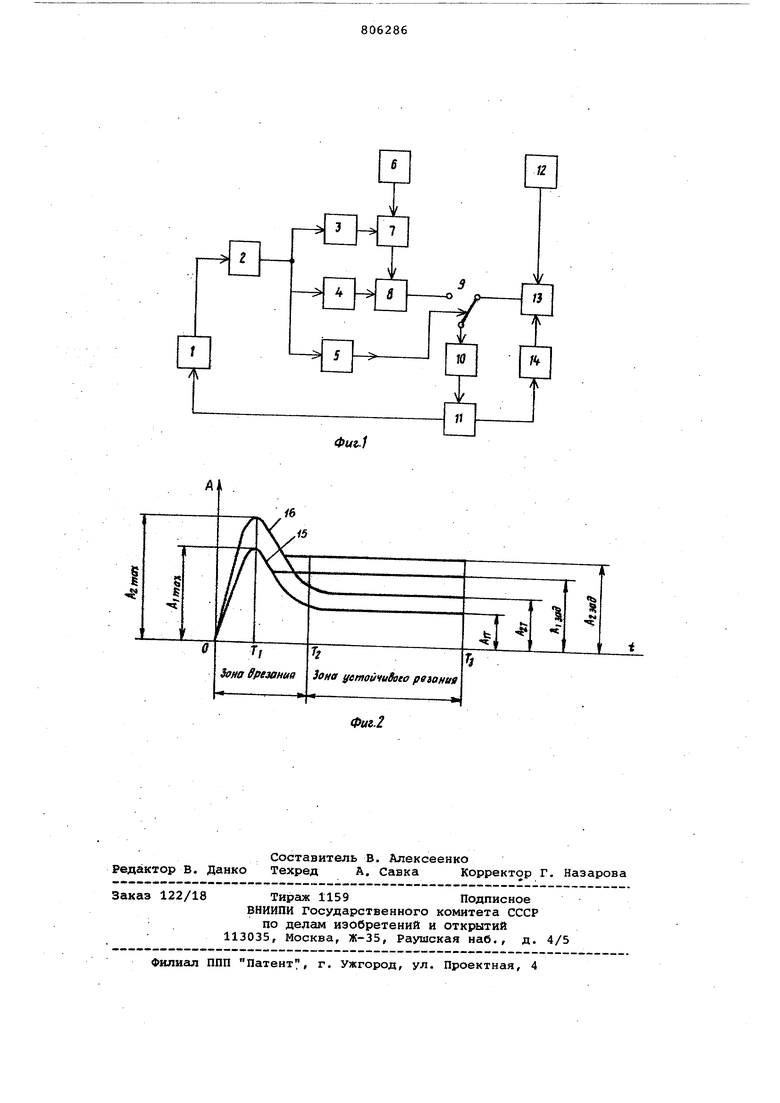

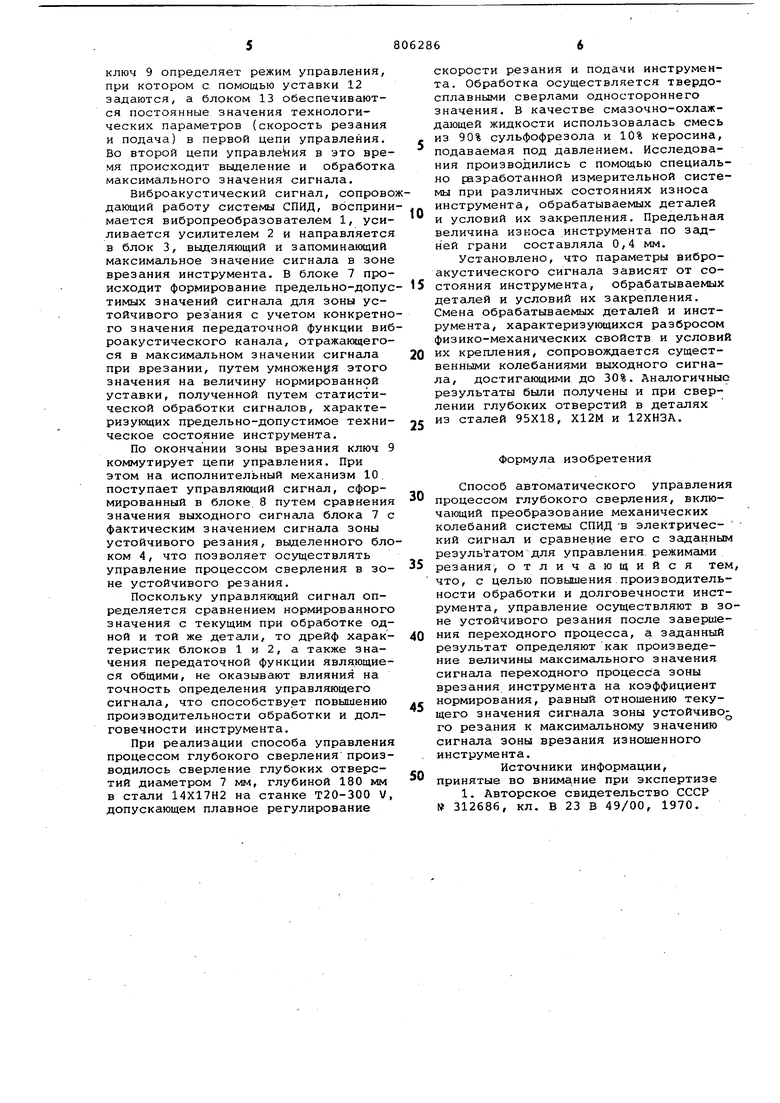

Изобретение относится к станкостроению и, в частности, к обработке материалов на сверлильных станках. Известен способ автоматического управления процессом глубокого СЕерления, заключающийся в преобразовани механических колебаний системы СПИД в электрический сигнал, сравнении его с заданным результатом (установкой) и использовании для изменения режимов обработки или вывода сверла из детали. Способ реагирует на быстрые колебания нагрузки и вибрации сверла, способствуя предупреждению поломок инструмента, как наиболее слабого элемента системы СПИД lj . Однако известный способ, в котором те сущее Значение электрического сигнсша, :выделяемое: при.обработке конкретной детали, сравнивается с заранее заданным результатом, не обеспечивает оптимальной производительности обработки и не исключает возможных поломок инструмента из-за дрейфа сигнала в связи с изменениями передаточной функции виброакустичаского канала при смене обрабатьшаемых деталей и инструмента. В общем случае выходное значение сигнала AJ представляется в виде про изведения входного воздействия на передаточную функцию Wj,, т.е. А NB-C- ч(1 Известно, что передаточная функция, как характеристика колебательного звена, зависит от приведенных значений массы т, коэффициента демпфирования k и жесткости системы с и имеет вид Т2р2 -Ь Tgp + 1 где К - податливость системы; Т. -| - инерционная постоянная времени; т -- - постоянная времени демп фирования. При смене обрабатываемых деталей и ,инстр1тлента в силу различия их физико-механрческих свойств и условий закрепления значения массы, жесткости и Коэффициента демпфирования и, как следствие, передаточной функции не остаются постоянными, изменяясь р значительных пределах. При этом, если максимальное значение передаточной функции канала при одном и том же внешнем воздействии завышает выде ляемый сигнал, уменьшает сигнсш рассогласования (сигнал управления).относительно постоянно заданного резул тата и, как следствие, снижает произ водительность обработки, то минималь ное - занижает выходной сигнал, увеличивает сигнал рассогласования и создает условия для возможных поломо инструмента. Следовательно, погрешности определения выходных параметро состояния системы СПИД, связанные с изменениями значений передаточной функции канала, сопровождаются либо снижением производительности обработ ки и недоиспользованием режущих свойств инструмента, либо его поломкой и снижением долговечности. Целью изобретения является повыше ниа производительности обработки и долговечности инструмента. Указанная.цель достигается тем, что управление осуществляют в зоне устойчивого резания после завершения переходного процесса, а заданный результат определяют как произведение величины, максимального значения сигнала переходного процесса зоны врезания инструмента на коэффициент нормирования, равный отношению текущего значения сигнала зоны устойчивого резания к максимальному значению сигнала зоны врезания изношен ного инструмента. На фиг. 1 приведена блок-схема реализации способа; на фиг. 2 - характер изменения вибросигнала по глу бине. Устройство, реализующее способ (фиг. 1), содержит вибропреобразователь 1, усилитель 2, блок 3 выделения максимального значения сигнала в зоне врезания, блок 4 выделения те кущего значения сигнала в зоне устой чивого резания, блок 5 управления цепями обратной связи, блок 6 норлшрованной уставки, блок 7 умножения блок 8 формирования сигнала управления, ключ 9, исполнительный механизм 10, систему СПИД 11, блок 12 уставок технологических параметров при врезании, блок 13 выделения сиг нала управления при врезании, датчик 14 Сигналов технологических параметров. рлок-схема устройства управления процессом глубокого сверления содержит две цепи управления, которые ком мутируются ключом 9. Положение ключа 9 определяется выходным сигналом блока 5, который выделяет временные интервалы 0...т и Т...Т, определяющие зону врезания инструмента и зону устойчивого резания соответственно. На фиг. 2 показано изменение амплитуды А вибросигналов при одном и том же внешнем воздействии для нижнего значения передаточной функции (W) кривой 15 и для верхнего (W) кривой 16. Процесс сверления начинается в момент времени t О и заканчивается в момент времени t Т. Наибольшего значения амплитуды вибросигналов А и А д достигают в момент времени t Т , соответствующий окончанию врезания инструмента в обрабатываемую деталь. При последующем заглублении наблюдается интенсивное уменьшение амплитуд до момента времени t Tg, соответствующего окончанию переходного процесса, связанного с врезанием, и началу устойчивого резания, екущие значения вибросигналов за зоной врезания обозначены соответственно, через и А2т. В отличие от существующего способа, когда заданный результат имеет постоянное значение (Азо|д const) и не зависит от контролируемого значения сигнала, в данном способе заданный результат получается непосредственно из сигнала, генерируемого системой СПИД в процессе резания, и не является постоянным в связи с изменениями передаточной функции. Для передаточной функции W заданный результат , таху (1 ) а для функции W2 заданный результат I I/ . л 2гаА (3) - коэффициент где К изн.та V нормирования, равный отношению текущего значения сигнала зоны устойчивого резания к максимальному значению сигнала зоны врезания изношенного инструмента, величина не зависящая от передаточной функции канала-. Если сигнал управления по известному способу равен .-в,- W где А - регистрируемое значение сигнала (сравниваемая величина), то по данному способу л . j к - план Ви -1 Откуда видно, что в предлагаемом способе передаточная функция W влияет в равной степени как на заданный результат, так и на сравниваемую величину в отличие от известного, где W влияет только на сравниваемую величину. Тем самым осуществляется корректирование величины сигнала управления в зависимости от передаточной функции канала при обработке каждой новой детали или смене инструмента. Способ осуществляется следующим образом. В течение времени, соответствующего зоне врезания инструмента.

ключ 9 определяет режим управления, при котором с помощью уставки 12 задаются, а блоком 13 обеспечиваются постоянные значения технологических параметров (скорость резания и подача) в первой цепи управления. Во второй цепи управле4 ия в это время происходит выделение и обработка максимального значения сигнала.

Виброакустический сигнал, сопрово дающий работу системы СПИД, воспринимается вибропреобразователем 1, усиливается усилителем 2 и направляется в блок 3, выделяющий и запоминающий максимальное значение сигнала в зоне врезания инструмента. В блоке 7 происходит формирование предельно-допустимых значений сигнала для зоны устойчивого резания с учетом конкретного значения передаточной функции виброакустического канала, отражающегося в максимальном значении сигнала при врезании, путем умножения этого значения на величину нормированной уставки, полученной путем статистической обработки сигналов, характеризующих предельно-допустимое техническое состояние инструмента.

По окончании зоны врезания ключ 9 коммутирует цепи управления. При этом на исполнительный механизм 10. поступает управляющий сигнал, сформированный в блоке, 8 путем сравнения значения выходного сигнала блока 7 с фактическим значением сигнаша зоны устойчивого резания, выделенного блоком 4, что позволяет осуществлять управление процессом сверления в зоне устойчивого резания.

Поскольку управляющий сигнал определяется сравнением нормированного значения с текущим при обработке одной и той же детали, то дрейф характеристик блоков 1 и 2, а также значения передаточной функции являющиеся общими, не оказывают влияния на TO4Hoctb определения управляющего сигнала, что способствует повышению производительности обработки и долговечности инструмента.

При реализации способа управления процессом глубокого сверленияпроизводилось сверление глубоких отверстий диаметром 7 мм, глубиной 180 мм в стали 14Х17Н2 на станке Т20-300 V, допускающем плавное регулирование

скорости резания и подачи инструмента. Обработка осуществляется твердосплавными сверлами одностороннего значения. В качестве смазочно-охлаждающей жидкости использовалась смесь из 90% сульфофрезола и 10% керосина, подаваемая под давлением. Исследования производились с помощью специально разработанной измерительной системы при различных состояниях износа инструмента, обрабатываемых деталей

0 и условий их закрепления. Предельная величина износа инструмента по задней грани составляла 0,4 мм.

Установлено, что параметры виброакустического сигнала зависят от со5стояния инструмента, обрабатываемых деталей и условий их закрепления. Смена обрабатываемых деталей и инструмента, характеризующихся разбросом физико-механических свойств и условий

0 их крепления, сопровождается существенными колебаниями выходного сигнала, достигающими до 30%. Аналогичные результаты были получены и при сверлении глубоких отверстий в деталях из сталей 95X18, Х12М и 12ХНЗА.

5

Формула изобретения

Способ автоматического управления

0 процессом глубокого сверления, включающий преобразование механических колебаний системы СПИД -в электрический сигнал и сравне1 ие его с заданным результатом для управления, режимами

5 резания, отличающийся тем, что, с целью повышения производительности обработки и долговечности инструмента, управление осуществляют в зоне устойчивого резания после завершения переходного процесса, а заданный

0 результат определяют как произведение величины максимального значения сигнала переходного процесса зоны врезания инструмента на коэффициент нормирования, равный отношению теку5щего значения сигнала зоны устойчиво го резания к максимальному значению сигнала зоны врезания изношенного инструмента.

Источники информации,

0 принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 312686, кл. В 23 В 49/00, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ активного контроля процесса обработки зубчатых колес | 1981 |

|

SU984811A1 |

| Способ автоматического управления процессом глубокого сверления | 1979 |

|

SU854606A1 |

| Способ определения износа инструмента | 1982 |

|

SU1024227A1 |

| Система автоматического управления процессом глубокого сверления | 1987 |

|

SU1502260A1 |

| Устройство для контроля износа кондукторной втулки | 1981 |

|

SU956176A1 |

| Способ оценки шероховатости поверхности в процессе резания | 1979 |

|

SU872052A1 |

| Способ управления процессом глубокого сверления | 1983 |

|

SU1180173A1 |

| Способ автоматического управленияпРОцЕССОМ глубОКОгО СВЕРлЕНия | 1979 |

|

SU835656A1 |

| Способ поднастройки системы спид | 1979 |

|

SU772730A1 |

| Способ определения износа инструмента | 1980 |

|

SU917063A2 |

Tf

Зона уетвйчибоео рвганав ioHO врезание

Авторы

Даты

1981-02-23—Публикация

1979-05-28—Подача