о vj

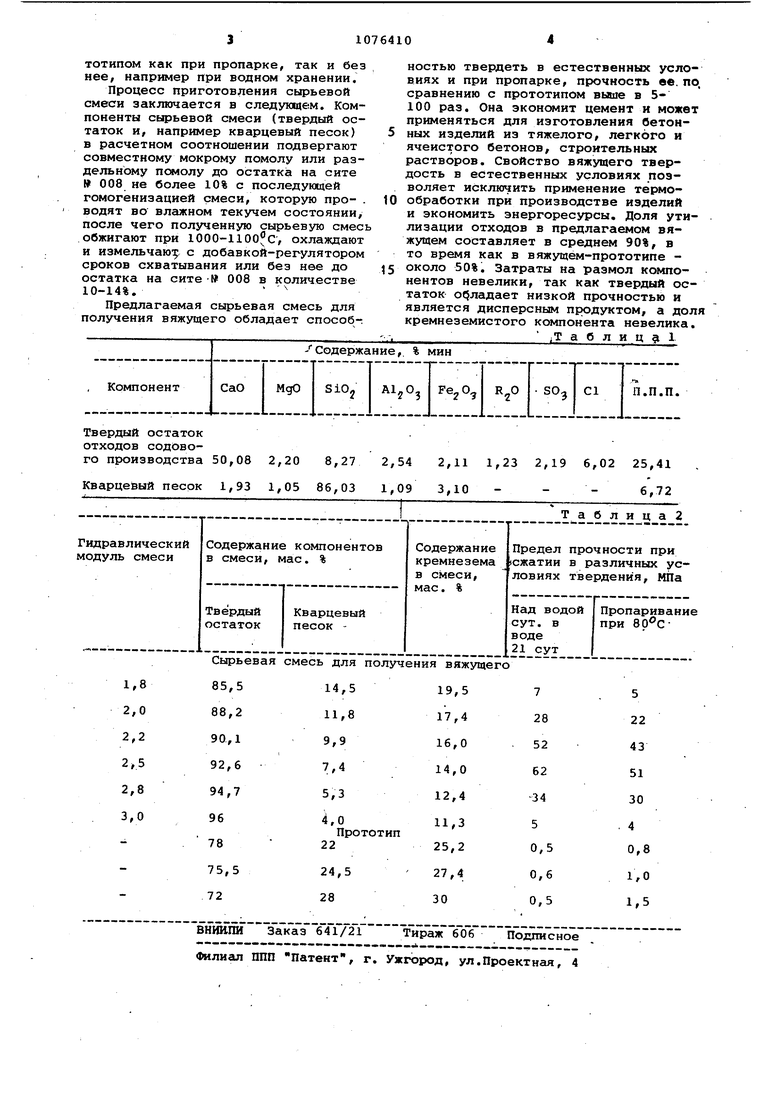

9д 4;: Изобретение относится к производству строительных материалов и может быть использовано при изготовлении вяжущих, твердеющих в естественных условиях и в условиях проп ари в ан и я, Извест|;а сырьевая смесь для получения вяжущего, содержащая карбонаты кальция и глинистые примеси 1 . Наиболее близкой к предлагаемой является сырьевая смесь для получе ния вяжущего, включающая твердый остаток отходов содового производства 77,2-82,8 вес.% и кремнеземис тую добавку 1.1,2-22fQ вес.% 121. Недостатком известных сырьевых смесей для получения вяжущего явля ется низка.я гидравлическая активность и прочность при твердении в естественных условиях и при niaonap Это объясняется избыточным количес вом окиси кальция-в продукте обжиг шихты из-за неполного связывания е с кремнеземом в.процессе обжига вследствие недостаточной гемогенизации смеси. Вяжущие свойства указанного мате риала обеспечиваются при автоклавной обработке продукта обжига шихты совместно с дополнительно введен ным наполнителем, содержащим кремнезем. Поскольку сырьевая смесь на основе отходов промышленных производств является местным вяж5пцим, этот недостаток значителен, особенно при отсутствии в регионе автоклавного производства, также в условиях сельского строительства. Цель изобретения - повышение про ности при твердении в естественных условиях и при пропарке. Поставленная цель достигается те что сырьевая смесь для получения вя жущего, включающая твердый остаток отходов содового производства и кре неземистую добавку, содержит кремне зем в количестве 11,3-19,5% при гид равлическом модуле 1,8-3,0 при следующет соотношении компонентов,мае Твердый остаток отходов содового производства 85,5-96,0 Кремнеземистая добавка4,0-14,5 .Твердый остаток отходов содового производства представляет собой дис персную массу следующего химическог состава, мас.%: СаО 45-55; МдО 1-3 SiO-2 3-12i 2-4; FejO 1-3, R,0 0,2-2; SO, 1-1,5, Cl 2-7; CO2 26-33Основным минералом является карбонат кальция. Способность к тверде нию вяжущего в нормальных условиях при пропарке и получение высокой прочности достигается лишь при ortределенном стехиометрическом соотно шении компонентов ырьевой смеси, соответствующем гидравлическому модулю 1,8-3,0, при котором тонкоизмельченные и равномерно распределенные в смеси компоненты образуют при обжиге минералы, обладающие высокой гидравлической активностью. При этом остаточное содержание окиси кальция составляет не.более 5%. Кроме стехиометрического соотношения, вторым обязательным условием получения гидравлического вяжущего является гомогенизация тонкоизмельченной сырьевой смеси, которая проводится при ее жидкотекучем состоянии и обеспечивает однородность состава по всему объему. . Содержание компонентов в сырьевой смеси зависит от их химического состава и главным образсял от содержания окиси кальция и кремнезема. Расчет предельных значений компонентов следует проводить по формуле (oQi-А - -) mt9,fr,+ P,VC2 отношение твердый остаток: кремнеземистый компонент;гидравлический модуль, C,5,A;F содержание соответственно СаО, SiO, , FegOg в компоненте с индексом 1 (твердый остаток) или 2 (кремнеземистый компонент). Приме р.Приготовление и испытание сырьевой смеси для получения вяжущего.В лабораторных условиях готовят сырьевые смеси с различным соотношением компонентов.В качестве кремнеземистой добавки берут кварцевый песок. Химический состав компонентов смеси приведен в табл. 1. Расчет содержания компонентов ведут по приведенной формуле. На данных смесях готовят партии вяжущих, из которых при нормальной густоте теста изготавливают образцы - кубы 3x3x3 см. Образцы твердеют в различных условиях. . В табл. 2 приведены данные по составам смесей и испытанию образцов, а так же данные по образцам, изготовленным на вяжущем-прототипе, с содержанием кремнезема в шихте в пределах 25-30% (наполнитель в данном случае не используетея,так как в условиях пропарки и нормального твердения он является инертным материалом) . Как видно из табл. 2, предлагаемая сырьевая смесь обладает гидравлическими свойствами и имеет более вьсокую прочность по сравнению с прототипом как при пропарке, так и без нее, например при водном хранении.

Процесс приготовления сырьевой смеси заключается в следующем. Компоненты сырьевой смеси (твердый остаток и, например кварцевый песок) в расчетном соотношении подвергают совместному мокрому помолу или раздельному помолу до остатка на сите 008 не более 10% с последующей гомогенизацией смеси, которую про- . водят во влажном текучем состоянии, после чего полученную сырьевую смес обжигают при 1000-ИОО С, охлаждают и измельчаю- с добавкой-регулятором сроков схватывания или без нее до остатка на сите № 008 в количестве 10-14%.

Предлагаемая сырьевая смесь для получения вяжущего обладает способностью твердеть в естественных условиях и при пропарке, прочность ее. по, сравнению с прототипом выше в 5100 раз. Она экономит цемент и может применяться для изготовления бетон5 ных изделий из тяжелого, легкого и ячеистого бетонов, строительных растворов. Свойство вяжущего твердость в естественных условиях позволяет исключить применение термо0 обработки при производстве изделий и экономить эиергоресурсы. Доля утилизации отходов в предлагаемом вяжущем составляет в среднем 90%, в то время как в вяжуцем-прототипе 5 около 50%. Затраты на размол компонентов невелики, так как твердый остаток обладает низкой прочностью и является дисперсным продуктом, а доля кремнеземистого компонента невелика. ;Т а б л и ц 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Вяжущее | 1980 |

|

SU893946A1 |

| Способ обжига сырьевой смеси | 1980 |

|

SU973496A1 |

| Сырьевая смесь для получения белитового тампонажного цемента | 1989 |

|

SU1689321A1 |

| Способ получения белитового вяжущего | 1988 |

|

SU1565821A1 |

| Способ получения вяжущего | 1979 |

|

SU816986A1 |

| Сырьевая смесь для получения вяжущего | 1981 |

|

SU975631A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2008 |

|

RU2396227C1 |

| Сырьевая смесь для изготовления строительных изделий | 1976 |

|

SU730646A1 |

| Облегченный тампонажный материал | 1982 |

|

SU1090850A1 |

| Тампонажный состав | 1988 |

|

SU1596072A1 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ВЯЖУЩЕГО, вклнзчанздая твердый остаток отходов содового производства и кремнеземистую добавку, отличающаяся тем, что, с целью повышения прочности при твердении в естественных, условиях и пропарке, кремнеземистая добавка содержит кремнезем в количестве 11,3-19,5% при гидравлическом модуле 1,8-3,0 при следующем соотношении компонентов , мае.%: Твердый остаток отходов содового про85,5-96,0 изводства i Кремнеземистая . 4,0-14,5 добавка (Л

Твердый остаток отходов содового производства 50,08 2,20 8,27

Кварцевый песок 1,93 1,05 86,03

Сырьевая смесь для получения вяжущего

2,54 2,11 1,23 2,19 6,02 25,41 1,09 3,10 - - - 6,72

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| КОМАР А.Г | |||

| Строительные материалы, М., Высшая школа | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Способ обделки поверхностей приборов отопления с целью увеличения теплоотдачи | 1919 |

|

SU135A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения вяжущего | 1979 |

|

SU816986A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-02-28—Публикация

1981-12-31—Подача