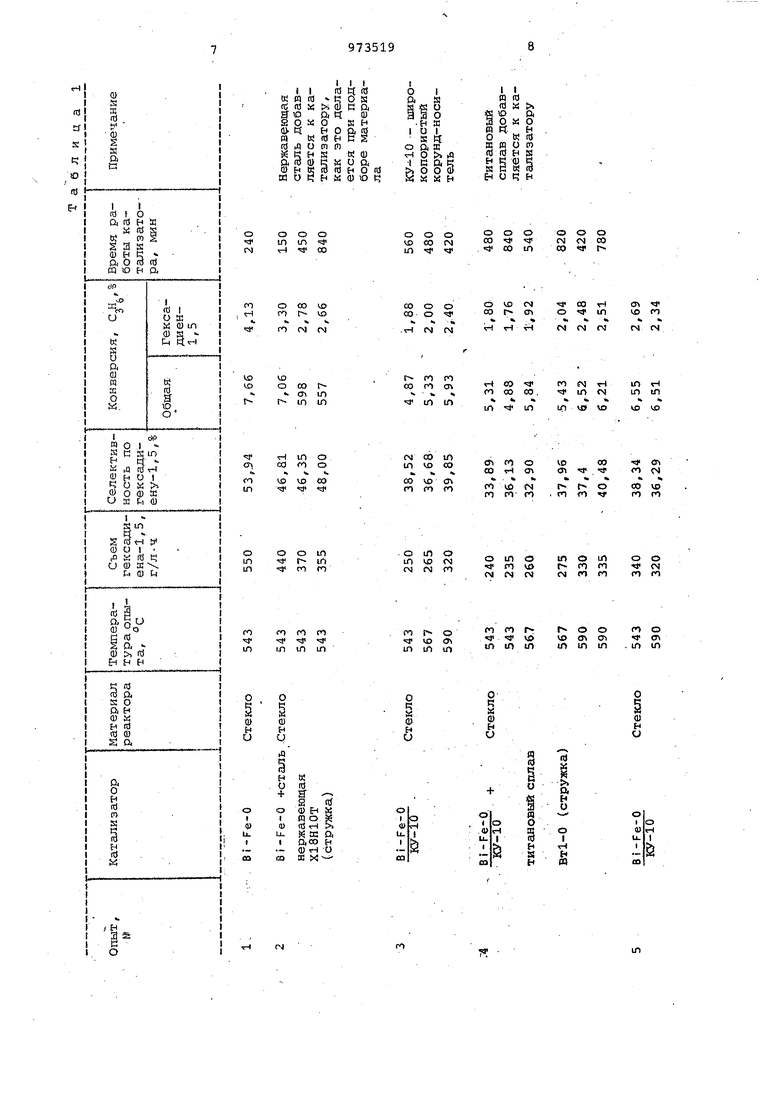

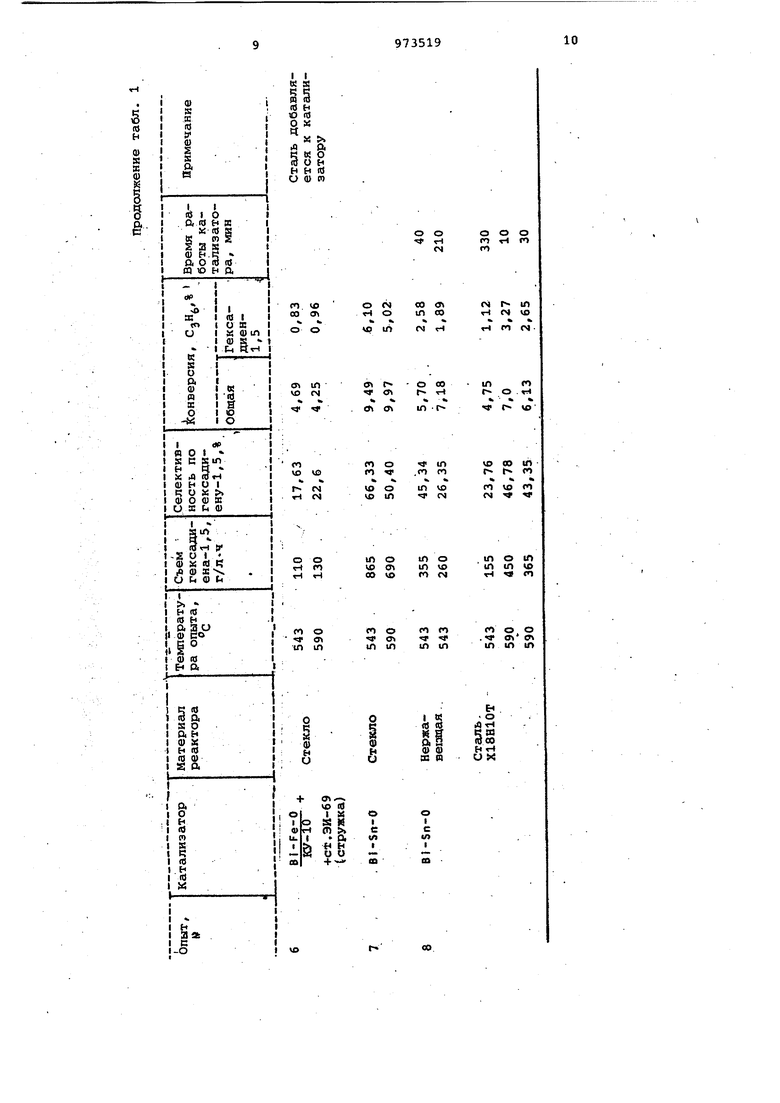

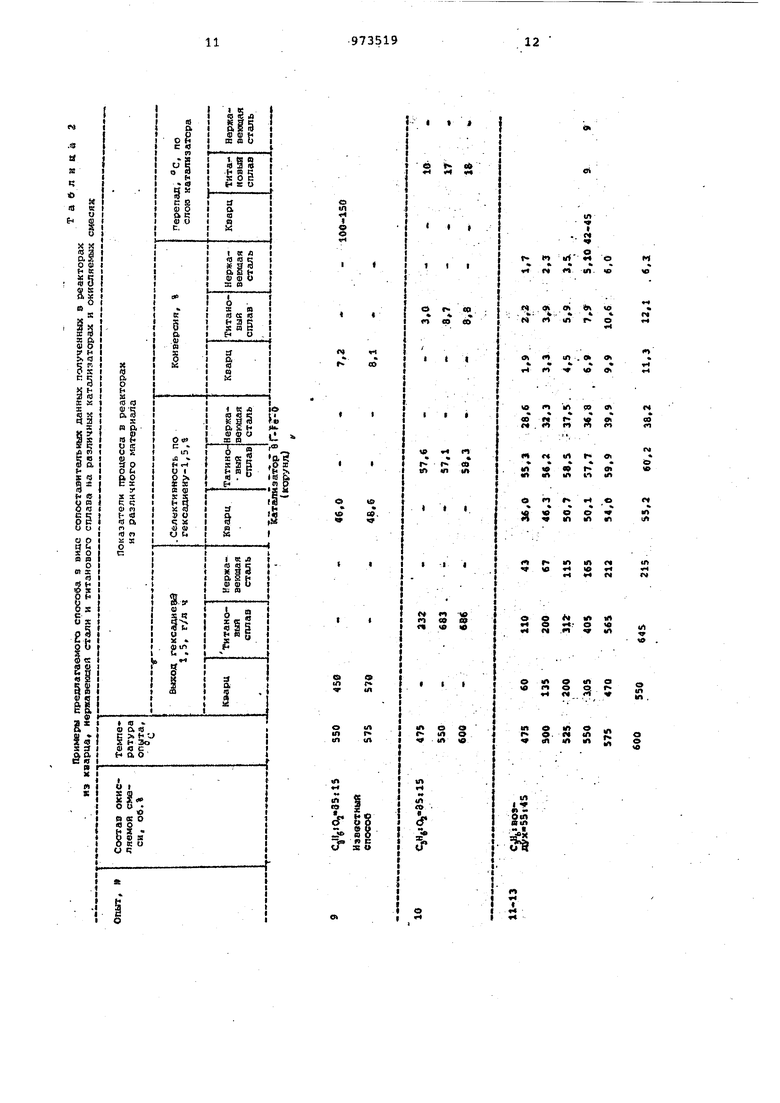

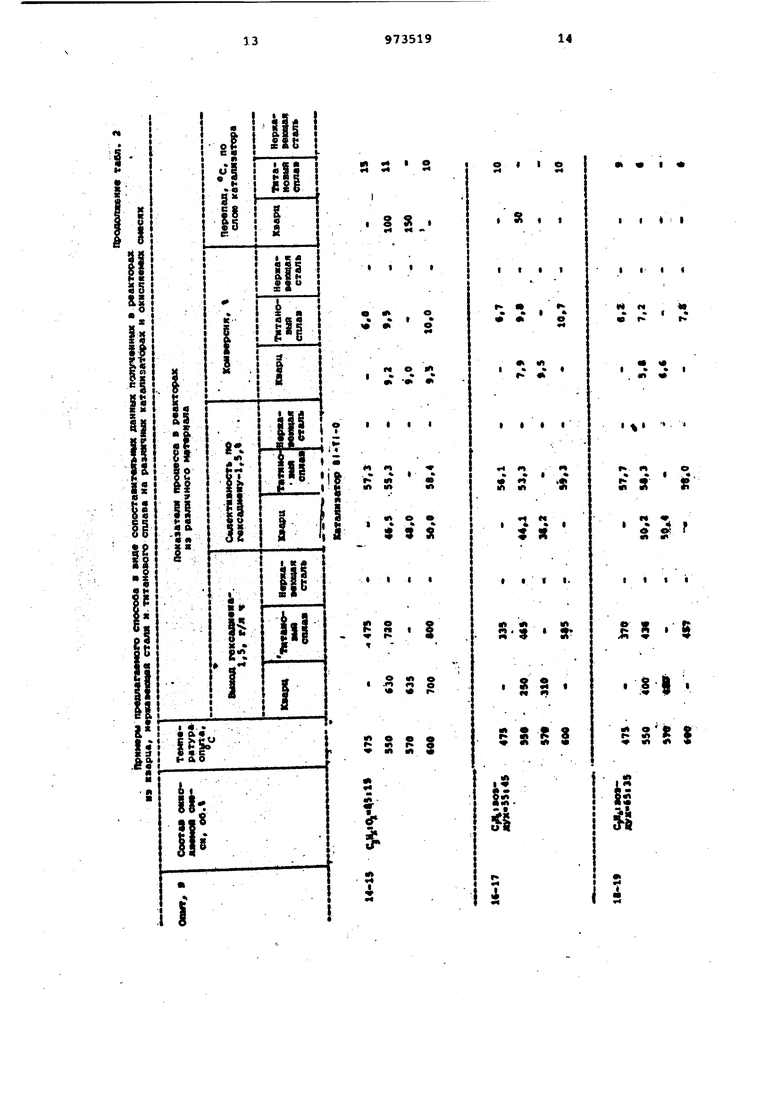

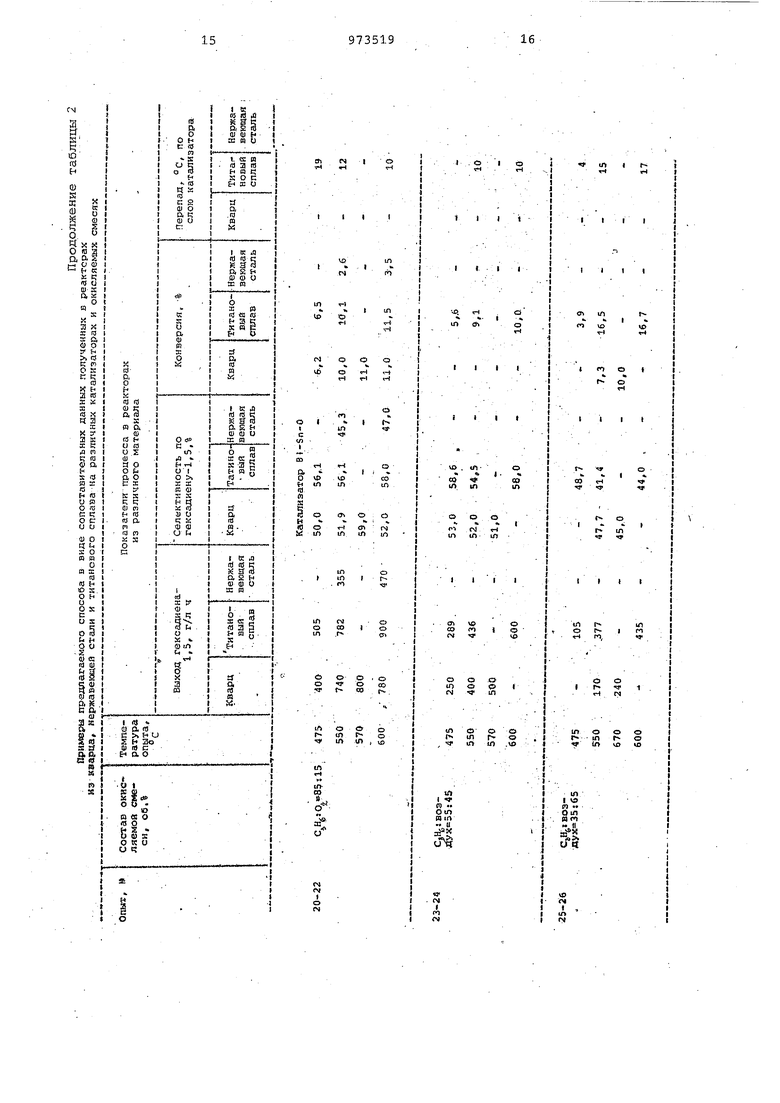

присутствии окисного висмутжелезного катализатора. Процесс проводят в стеклянном (кварцевом)трубчатом реакторе проточ ного типа со стационарным слоем ката лизатора при времени контакта 0,250,75 с в интервале температур 400650°С. В качестве окислителя используют кислород при соотношении пропилен: кислород, равном 5,6:1. Выход гексадиена-1,5 в этих условиях до 85% при производительности 55U650 г/л-ч и селективности 48-53% t2 Поскольку реакция двгидродимеризации пропилена экзотермична, то при переходе к опытно-промьзшленным уелоВИЯМ с увеличением количества ката-i лизатора возможны местные перегревы Вследствие этого происходит дезакти(Вация катализатора, снижаются селективность процесса и стабильность выхода гексадиена-1,5. Стеклянные реакторы в промыишенных условиях для аналогичных процессов не используются. В реакторе, изготовленном из нержавеющей стали, в условиях окислительной дегидродимеризации происходит изменение основ ных показателей процесса - снижают;ся селективность процесса и конвер сия. Выход гексадиена-1,5 падает со .временем работы катализатора. Цель изобретения - повышение селе тивности процесса и обеспечение стабильности выяода целевого продукта. Поставленная цель достигается тем, что согласно способу получения гвксадиена-1,5 путем окислительной дегидродимеризации пропилена при повышенной температуре в присутствии висмутсодержащего окисного катализатора процесс проводят в трубчатом реакторе, проточного Типа, изготовленном из титанового сплава (ВТ1-0) Процесс целесообразно проводить при 475-б00 5с. В качестве окислителя целесообразно использовать воздух при объемном соотнсяиении пропилен; воз дух, равном 35-65:65-35. Процесс согласно изобрет.ению проводят со стационарным слоем окисного катализатора при времени контакта 0,2-0,7 с. В качестве катализатора могут быть использованы окисные системы: Bi-Fe-0, Bi-Sn-0, Bl-TI-0, J9 -Zn-0. Применение воздуха в качестве окислителя в процессе понижает койцентрацию пропилена в окисляемой смеси с 85 до 65-35 об.% (лучше 55 об.%) за счет разбавления азотом воздуха что приводит к уменьшению выхода как целевого продукта - гекса диена-1,5, так и продуктов глубокого окисления пропилена, и позволяет значительно (в 4-5 раз) снизить разогрев по высоте слоя катализатора. Последнее улучшает изотермичность слоя катализатора, за счет чего обеспечивается стабильность его работы и увеличивается срок его службы. . Кроме того, введение разбавителя уменьшает огне-взрывоопасность работы установки и понижает скорость дальнейшего преврашения целевого продукта - гексадиена-1,5. при этом содержание гексадиена-1,5 в жидких продуктах увеличивается с 85-88 до 89-94%. П р и м е р 1. Для выбора материала реактора проводят процесс в стеклянных реакторах без добавления в катализатор материала реактора и при введении в катализатор стружки сталей и титанового сплава. В табл.1 представлены данные по проведению процесса в присутствии окисного висмут-железного катализатора массивного и на корунде КУ-10 (опыты 1-6), а также данные, полученные в трубчатых реакторах одинаковой конструкции, изготовленных из стекла и нержавеющей стали в присутствии окисного вйсмут-оловяного катализатора массивного (опыты 7-8). Окисля- ,, ющий агент кислород, состав окисляемой смеси.С.Н,:О5 85;15, скорость ПОачи 20 л/ч. Из данных табл. 1 видно, что добавление нержавекяцей стали XlBHlOT или ЭИ-69 к окисному висмут-железному катализатору массивному или к этому катализатору на носителе КУ-10 уменьшает съем гексадкена-1,5 (ср. опыты 1 и 2, 5 и б) и селективность процесса. Эти показатели уменьшаются при увеличении времени работы катализатора (опыт 2)и наоборот, добавка титанового сплава не изменяет технологические показатели процесса (опыты 3 и 4). В стальном реакторе в присутствии вйсмут-оловяного катализатора съем гексадиена, конверсия пропилена и селективность процесса ниже и уменьшаются со времением работы катгшизатора (ср. опыты 7 и 8), П р и м ер 2. Процесс проводят на окисном висмут-железнс катализаторе, нанесенном на корунд (вi-Fe-0/корунд), в реакторе из титанового сплава ВТ1-0 диаметром 20 мм при 575°С. Объем катализатора 2 см. В качестве окислителя используют воздух. Соотношение пропилен:воздух равно 55:45 об.%. Скорость псдачи пропилен-воздушной смеси 20 л/ч. Выход гексалиена 565 г/л-ч, селективность по гексадиену-1,5 - 59,9%. В табл. 2 приведены примеры по проведению процесса на различных висмутсодержащих окисных катализатоpax и окисляемых смесях в условиях, аналогичиых примеру 2, но при различных температурах в виде сопоставительных данных, полученных в реакторах из кварца, нержавеющей стеши и титанового сплава.

Анализ данных табл. 2 показывает/ что производительность процесса по гексадиену-1,5 в титановом реакторе а среднем ва 50-100 г/л больше, чем в кварцевом, и в среднем в 22,5 раза болыое, чем в реакторе из нержавекяцей стали. Селективность также выше на 5-10% и 17-22% соответственно. Улучшение технологических показателей в титановом реакторе по

сравнению с кварцевым связано с улучшением изотермичности слоя катали- затора, так как при одинаковых высоте слоя и диаметре реактора перепад по слою катсшизатора в титановой реакторе уменьшается с 42 до 9-18С (опыт 9 я опыты 10-13)i .

Уменьшение выхода гексадиена-1,5 селективности в реакт ч е из нержавеющей стали связано с влиянием на процесс материала реактора (хром, никель), котоЕшй меняет направление процесса в сторону образования ательных кислородных соединений

(СО, COj, акролеина).

(U Н U

tu 6

Нк

ч-ff --

S tf

о0) ЕЧ «

1га о g

(U(и гН i

LU К а

Iасо Н

-ф гН о

mас Хш

ш н о

5

.

Qi Н

и

m о

§ я

ё

g

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бензола | 1975 |

|

SU665629A1 |

| Катализатор для окислительной димеризации олефинов | 1972 |

|

SU442823A1 |

| Катализатор для окислительной дегидродимеризации пропилена | 1976 |

|

SU619201A1 |

| Способ выделения продуктов окислительной дегидродимеризации пропилена из газовой фазы | 1979 |

|

SU859345A1 |

| Способ получения стильбена или его алкилпроизводных | 1977 |

|

SU869552A3 |

| Способ получения акрилонитрила | 1978 |

|

SU1056898A3 |

| Способ получения титанового компонента каталитической системы для полимеризации пропилена | 1977 |

|

SU1014465A3 |

| Способ получения акролеина илиМЕТилАКРОлЕиНА | 1978 |

|

SU823380A1 |

| Способ получения акролеина или метилакролеина | 1978 |

|

SU789493A1 |

| Способ получения спиртов и/или простых эфиров | 1972 |

|

SU442592A1 |

ш

о

о о о

П тИ Г

гН

го

s

(

м

со Tt

о

tn 00

гНСЧVO

гЧгоСЧ.

w

1Л

о со

го

ш г о

гГ -1 j

. гЛ ъ

о

1Л -г Ч г VO

VO00in

in

т т

ч%%

гоVOго

Ш VO

Ч CN

Ш о 1Г

о

tn о 1Г| tn ш in vo oi vo

н « го

fO М

го о о

о

го го

. оч о

л

ГГ

in tn in in

tn tn

EH

о

ЛтН

с ш

«00

НтЧ

и х

о I

с |/ I

о т

Т4

§

I

4M

r «O

I

u

«

in tf)

в «. с

rt ft fit

04

л

I

« I

- 3

о

г- tn irf « э

M 4

I

II

vt 14 «4 m. «

) U Ot Ita «O

e p- «0. N « л I. о

n CO «0

ot т tn . Ok ot

I t I

r4 « (O o

Ш m m Я) et

t I

«0 r r Ш oT

a т

, л t fy

Oi

О VD

r

t m 01

1Л

in

r« m

Яч о ч in

1Л

rt f «

m о

m «Ч r M

«n

о О

lA

tn

«0 (9

г4 О «.

о

o w

«e «

irt rt (Ч .n

V

40

О n

2 n

о in

s

о in

in о I

о n Ifl

r O. M

о

о to

,5

ia I Я

} 04 «

III

сьяa I в s I

Г iS

u§ i j.|8

«11

.и

3

I к «

s§s

15

hi I

У 9

i

s ,

ili

fc I

a-i

ni

1И ;

5II-SM

I

I «C ,

Iv

8-1

I«..

Ill-

II

( a о

e

Ib

s

1И

M I о

S . ,

S 9t

I I t

1 I

(«11

I I I (

M Mto

I «

I 0

« ,. : О

. «I I

I I I I

.

m

.

: 1, ,

I «

M«

as -s

m«n

s sс

tA о

. t «

k «

5S f

s «

S 9 S

m«

I I I

If I.

«I i

§

5 a

155

II .

I S 8 ,

et m

s sjj I

rn

S iS S

« n «« 5 «I M 5

lil

f

d

11

I li

Формула изобретения

Источники информации, принятые во внимание при экспертизе

1213715, кл. С 07 С 11/12, опублик. 1970.

479749, кл. С 07 С 11/12, 1973 (прототип) .

Авторы

Даты

1982-11-15—Публикация

1979-11-14—Подача