(5) СПОСОБ ПОЛУЧЕНИЯ СТИЛЬБЕНА ИЛИ ЕГО АЛКИЛПРОИЗВОДНЫХ

1

Изобретение относится к способу получения 1,2-дифенилэтилена (стильбена) и его алкилпроизводных.

За счет своего ненасыщенного характера стильбен очень реакционно- g способен и MoweT найти применение в целом ряде органических реакциях. Он полезен при получении продуктов, которые можно применять при изготовлении красителей, красок и смол, а ю также ценен как компонент в оптических отбеливателях, фармацевтических препаратах и в качестве органического промежуточного соединения.

Известен способ получения стиль- 15 бена или его алкилпроизводных парофазной окислительной дегидродимеризацией толуола или его алкилпроизводных при повышенной температуре в присутствии разбавителя - водяного 20 пара и катализатора на основе окиси свинца. По известному способу процесс проводят при 500-650°С в присутствии окислов свинца, кадмия, висмута, возможно на носителе 25

Выход целевого продукта 18-27%.

Цель изобретения - увеличение выхода целевых продуктов.

Поставленная цель достигается способом получения стильбена или его алкилпроизводных парофазной окислительной дегидродимеризацией толуола или его алкилпроизводных в присутствии катализатора - смеси окислов свинца и сурьмы или свинца, сурьмы и висмута при атомном соотношении Pb:Sb или Pb:Sb:Bi, равном соответственно 0, или 0,2-5:1:0,25-5 при 500-60 0 С.

Способ можно проводить в одном реакторе или же в целом ряде реакторов с применением либо в неподвижном, либо псевдоожиженном, либо движущемся слое катализатора с целью достижения соприкосновения реактива или реактивов с окислителем или катализатором. Реактив - толуол или его производное - обычно нагревают и вводят 5 реактор в виде пара. Однако реактив можно вводить в реактор и в жидком виде с последующим испарением. Температурный диапазон, в котором проводится реакция, находится в пределах 500-650 С, предпочтительно 5 0-600 С. Давление критическим не является, так что работать можно при пониженном, атмосферном или повышенном давлении. Время контактирования углеводорода с окислителем или катализатором в реакторе колеблется в зависимости от температуры реакции и объема превращения толуола. При более высоких температурах и малом объеме превраще ния толуола требуется более короткий срок контакта. Как правило, время контактирования колеблется в пределах 0, с. Для оптимальной конверсии и селективности в предпочтительном температурном диапазоне предпочтительным является время контактирования примерно 2- с. Дополнительно к толуолу и/или его производным в реакторе могут присутствовать и инь1е инертные вещества, как-то: азот, гелий и т.п. Инертные вещества такого рода могут быть введены В реакцию отдельно или же их мо но смешивать с другими веществами при подаче в реактор. В реакционную зону можно ввести воду или пар, пред почтительно, во время загрузки реактора с целью улучшения селективности относительно желаемых продуктов и, е частности, подавления полного окис ления в СО. Пригодным является соот ношение пара к углеводороду в пределах 0, или более; при этом верхний предел определяется практическими финансовыми сообщениями. Соотношения в пределах от ISJB являются предпочтительными. Реакцию можно вести в присутстви или без добавляемого свободного кислорода. Если кислород подается не вместе с углеводородом, необходимый для реакции взаимодействия кислород образуется за счет восстановления в течение реакции катализатора. Это обстоятельство делает необходимым ре генерацию или переокисление, которое легко осуществимо путем нагрева в воздухе или кислороде при температурах порядка ЗОО-бБО С в течение 3060 мин. При полунепрерывном способе работы регенерацию можно вести перио дическим прерыванием хода реакции для переокисления катализатора, т.е., периоды реакции ведутся в цикле с периодами регенерации. Однако можно работать и совершенно без перерывов; при этом часть катализатора можно непрерывно или с перерывами удалять и переокислять, а переокисленный продукт затем непрерывным способом или с перерывами обратно вводить в реакционную системуо Последний из вышеперечисленных методов может быть применен, когда катализатор подается в виде псевдоожиженного или движущегося слоя. В случае применения в качестве реактива кислорода, его используют в количестве, достаточном для достижения молярного отношения углеводорода и кислорода порядка 1-8, предпочтительно 2-6. Кислород может подаваться лишь в виде свободного элемента, либо в виде кислородсодержащего газа, например воздуха. Пригодные катализаторы могут быть получены различными способами. Наипростейший способ включает добавление окисей металлов в воду с перемешиванием, нагревом смеси с целью выпаривания воды, высушиванием и , кальцинированием. Согласно другому методу получения порошковые окиси металлов могут быть первоначально перемешаны тщательным образом с последующим получением массы путем добавления воды и повторным перемешиванием этой массы. Массу можно распылять и сушить на воздухе с последующим кальцинированием на воздухе. Кальцинированный продукт затем дробят и просеивают с достижением желаемого размера зерен. Альтернативно окиси металлов смешивают с материалом, содействующим образованию таблеток, кальцинируемых перед применением. Катализатор можно применять в чистом виде или же на носителе (например, глинозем, кремнезем, алюмосиликат, алюминаты металлов, как алюминат магния, и т.Пс носители). Температуры, применяемые для кальцинирования, колеблются в пределах диапазона 400-1200°С. Температуры, начиная от 900-1100°С, обусловливают повышенную селективность при одновременном легком спаде активности. Поэтому предпочтительными температурами кальцинирования явпяются 700ЮОО С. Продолжительность процесса

KanbUMHMpoBtTfiMH колеблется в пределах 1-6 ч, предпочгительно 2-Ц ч, при повышенных температурах. Поверхность катализатора не является критической и может колебаться в пределах 0,1-5,0 .

Пример 1. Катализатор получают путем добавления к 250 мл воды 58,3 г трехокиси сурьмы и 134 г РЬО с перемешиванием. Эту смесь нагревают с целью выпарки воды, полученный твердый продукт сушат в печи при в течение ночи. Порцию твердого продукта кальцинируют при 00С .в течение 1 ч, затем при 600°С k ч и, наконец, 3 м при 950С. Полученный продукт имеет атомное соотношение Sb/Pb 1:1.5

3 качестве реактора для конверсии толуола применяют трубку из нержавеющей стали. Она оснащена на верхнем конце впускным приспособлением

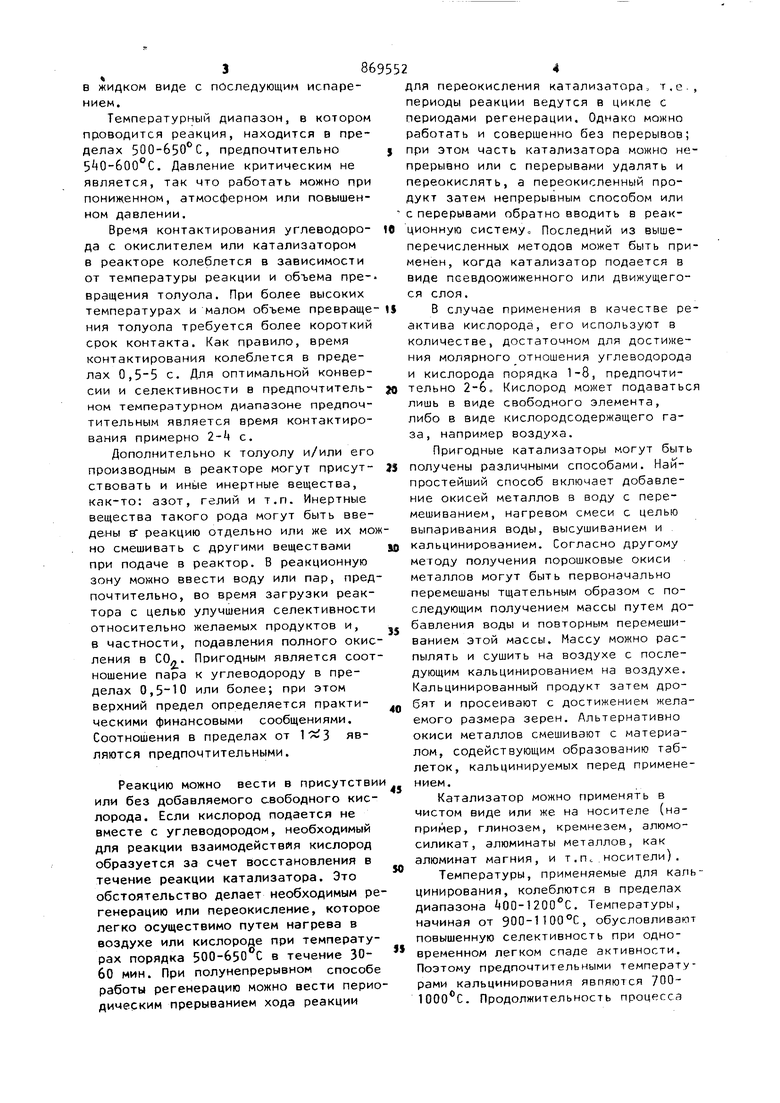

для ввода реактива, а на нижнем конце - выпускным приспособлением для сбора эффлюента или же для его подачи в устройство для газовой хроматографии с целью проведения анализа. В реакторе находится 25 г катализатора. В реактор, в котором выдерживается давление мм рт.ст, и температура 5бО С, пар и толуол в молярном соотношении 1:1 подаются с такой скоростью, чтобы продолжительность нахождения толуола в реакторе составляла с, а длительность реакции около 1 мин. Между отдельными проходами катализатор регенерирует путем пропускания через него воздуха при 5бО С примерно в течение 30-60 мин. Результаты отдельных проходов по превращению толуола и количества превращенного в стильбен толуола (селективность по отношению к стильбену) сведены в табл. 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения транс-стильбена | 1981 |

|

SU975703A2 |

| Способ получения транс-стильбена | 1975 |

|

SU717026A1 |

| Способ получения стильбена | 1980 |

|

SU1095875A3 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ И АММОКСИДАЦИИ ОЛЕФИНОВ | 2003 |

|

RU2341327C2 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ КАТАЛИТИЧЕСКИМ ОКИСЛЕНИЕМ ЭТАНА И/ИЛИ ЭТИЛЕНА И КАТАЛИЗАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2245322C2 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ И КАТАЛИЗАТОР ДЛЯ СЕЛЕКТИВНОГО ОКИСЛЕНИЯ ЭТАНА И/ИЛИ ЭТИЛЕНА В УКСУСНУЮ КИСЛОТУ | 1997 |

|

RU2189969C2 |

| Катализатор для окисления акролеинаВ АКРилОВую КиСлОТу | 1977 |

|

SU843706A3 |

| Катализатор для окислительной димеризации олефинов | 1972 |

|

SU442823A1 |

| КАТАЛИЗАТОР ОКИСЛЕНИЯ ЭТАНА И СПОСОБ, В КОТОРОМ ИСПОЛЬЗУЮТ ЭТОТ КАТАЛИЗАТОР | 2002 |

|

RU2387478C2 |

| КАТАЛИЗАТОР ДЛЯ ОКИСЛЕНИЯ ЭТАНА И/ИЛИ ЭТИЛЕНА В УКСУСНУЮ КИСЛОТУ (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ | 1999 |

|

RU2208480C2 |

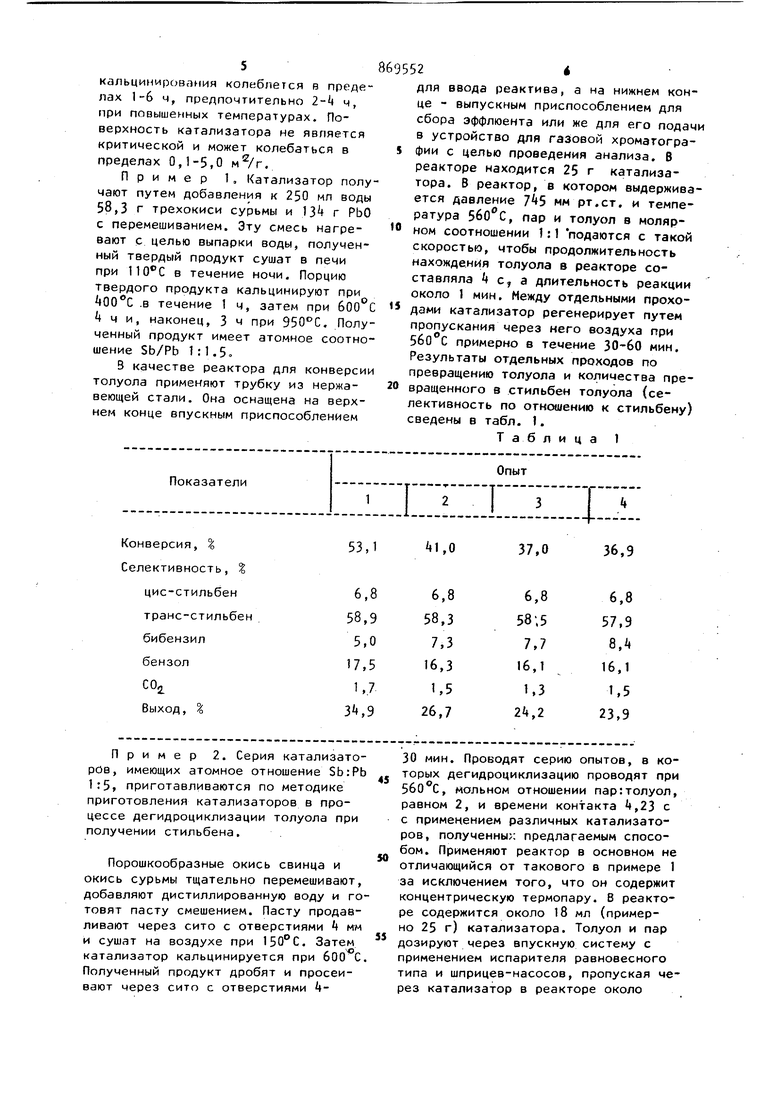

Пример 2. Серия катализаторов, имеющих атомное отношение Sb:Pb 1:5, приготавливаются по методике приготовления катализаторов в процессе дегидроциклизации толуола при получении стильбена.

Порошкообразные окись свинца и окись сурьмы тщательно перемешивают, добавляют дистиллированную воду и готовят пасту смешением. Пасту продавливают через сито с отверстиями мм и сушат на воздухе при . Затем катализатор кальцинируется при 600 С. Полученный продукт дробят и просеивают через сито с отверстиями k30 мин. Проводят серию опытов, в которых дегидроциклизацию проводят при , мольном отношении пар:толуол, равном 2, и времени контакта +,23 с с применением различных катализаторов, полученных предлагаемым способом. Применяют реактор в основном не отличающийся от такового в примере 1 за исключением того, что он содержит концентрическую термопару. В реакторе содержится около 18 мл (примерно 25 г) катализатора. Толуол и пар дозируют через впускную систему с применением испарителя равновесного типа и шприцев-насосов, пропуская через катализатор в реакторе около

7 8695528

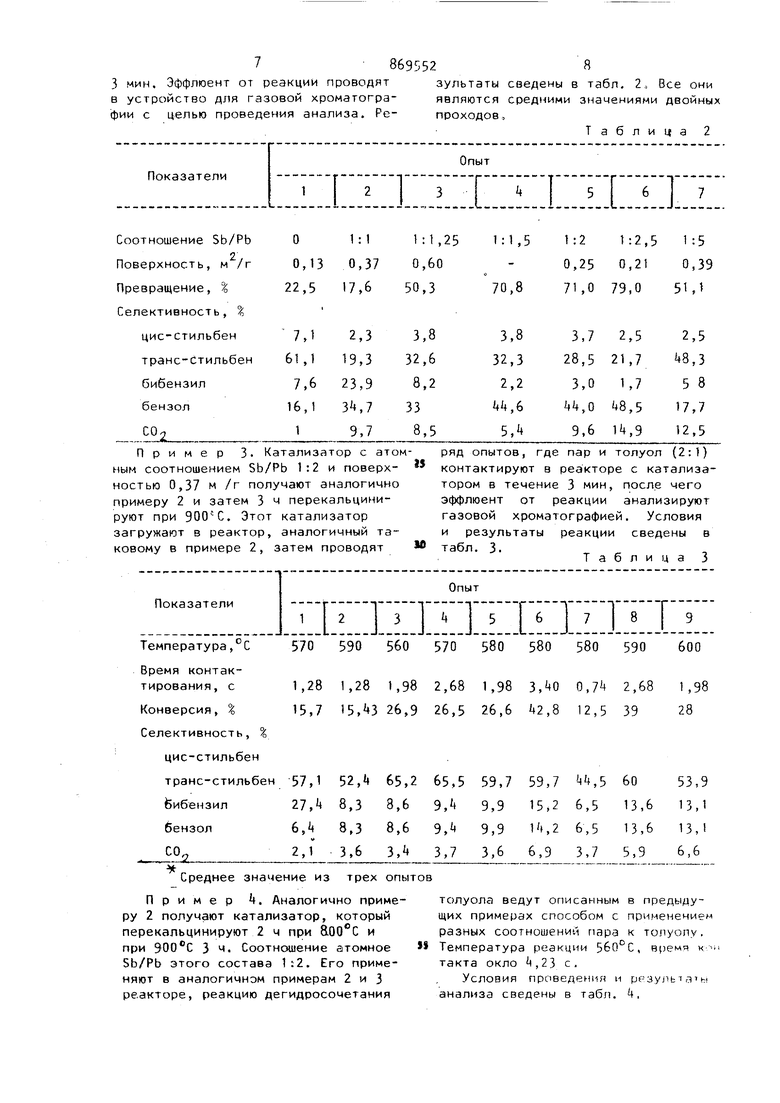

3 мин. Эффлюент от реакции проводят зультаты сведены в табл. 2. Все они в устройство для газовой хроматогра- являются средними значениями двойных фии с целью проведения анализа. Ре- проходов. Пример 3. Катализатор с ато ным соотношением Sb/Pb 1:2 и поверхностью 0,37 м /г получают аналогично примеру 2 и затем 3 м перекальцинируют при 900С. Этот катализатор загружают в реактор, аналогичный таковому в примере 2, затем проводят Температура,с 570 590 560 Время контак1,28 1,28 ),98 тирования, с 15,7 15, 26,9 Конверсия, % Селективность, % цис-стильбен транс-стильбен 57,1 52, б5,2 бибензил 27, 8,3 8,6 бензол 6, 8,3 8,6 2,1 3,6 3, Среднее значение из трех опыто Пример . Аналогично примеру 2 получают катализатор, который перекальцинируют 2 ч при и при 3 ч. Соотношение атомное Sb/Pb этого состава 1:2. Его применяют в аналогичном примерам 2 и 3 реакторе, реакцию дегидросочетания

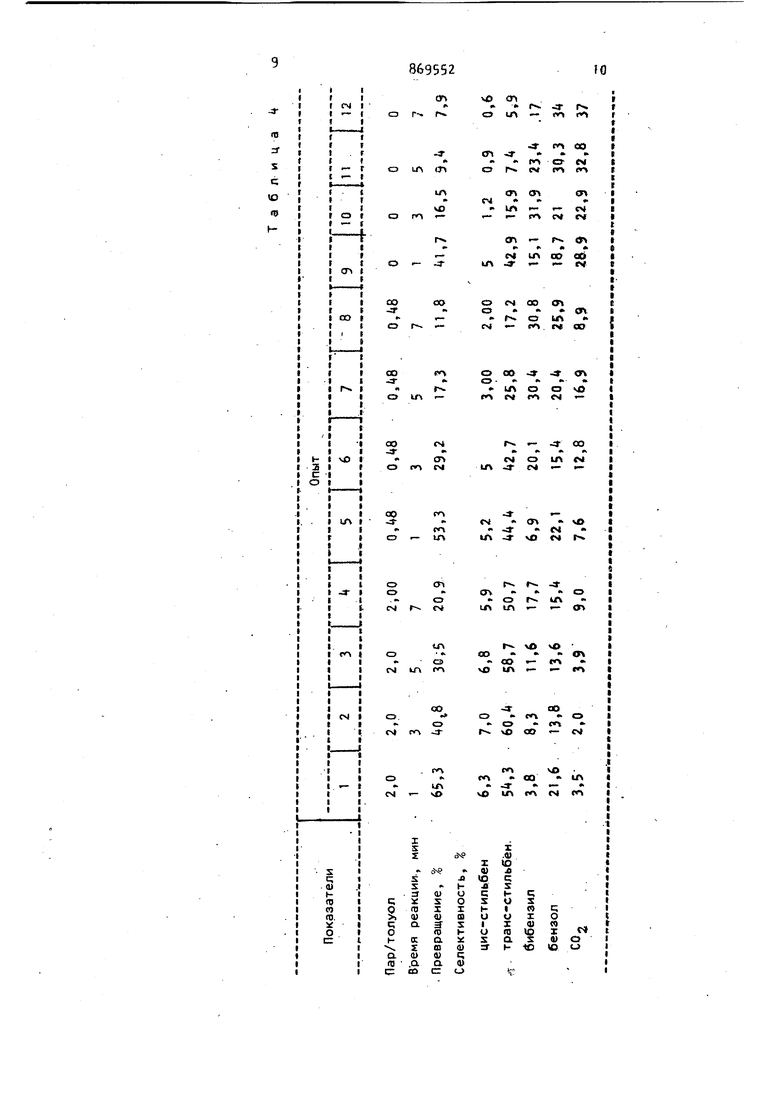

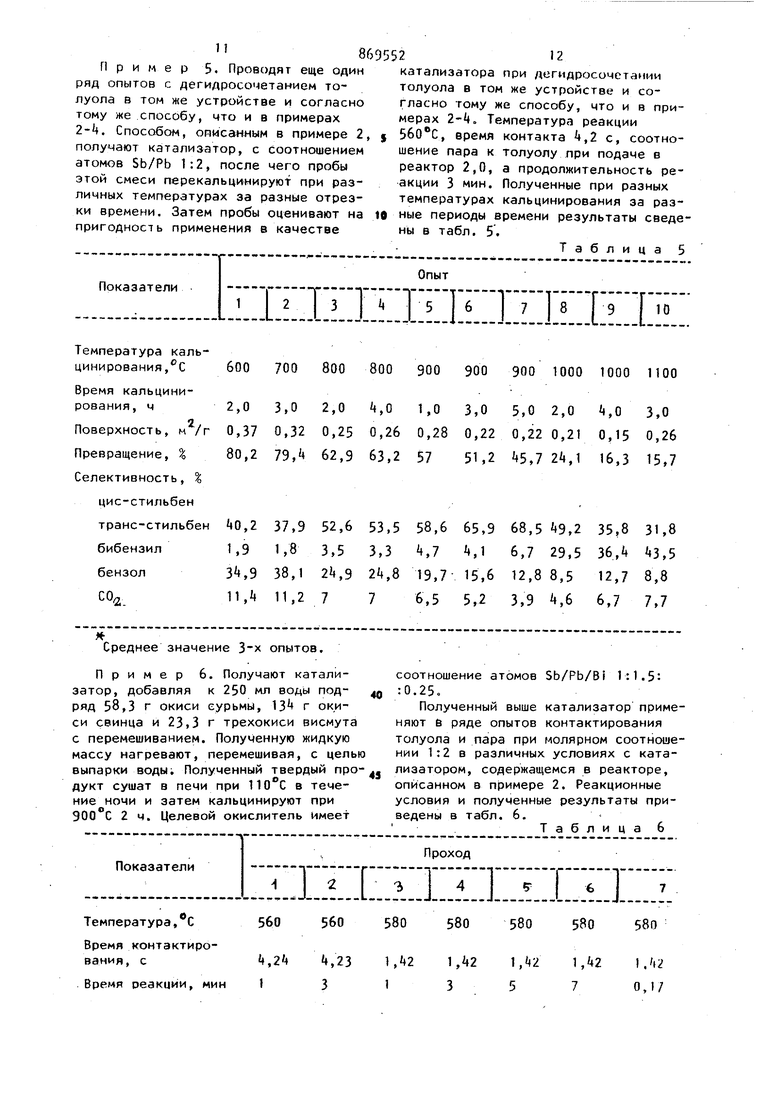

Таблица 2 ряд опытов, где пар и толуол (2:1) контактируют в реакторе с катализатором в течение 3 мин, после чего Эффлюент от реакции анализируют газовой хроматографией. Условия и результаты реакции сведены в табл. 3. Таблица 3 570 580 580 580 590 2,68 1,98 3,0 0,7 26,5 26,6 ,8 б5,5 59,7 59,7 9, 9,9 15,2 9, 9,9 1,2 3,7 3,6 6,9 толуола ведут описанным в предыдущих примерах способом с применением разных соотношений пара к топуопу. Температура реакции , время к такта окло 4,23 с. Условия проведения и peayjibiahi анализа сведены в табл. k. 186 Пример 5. Проводят еще один ряд опытов с дегидросочетакием толуола в том же устройстве и согласно тому же способу, что и в примерах 2-4. Способом, оиисанхым в примере 2 получают катализатор, с соотношением атомов Sb/Pb 1:2, после чего пробы этой смеси перекальцинируют при различных температурах за разные отрезки времени. Затем пробы оценивают на пригодность применения в качестве Температура кальцинирования,с 600 Время кальцинирования, ч 2,0 Поверхность, ,37 Превращение, %80,2 Селективность, % цис-стильбен транс-стильбен 0,2 бибензил1,9 бензол3,9 11,

Среднее значение опытов.

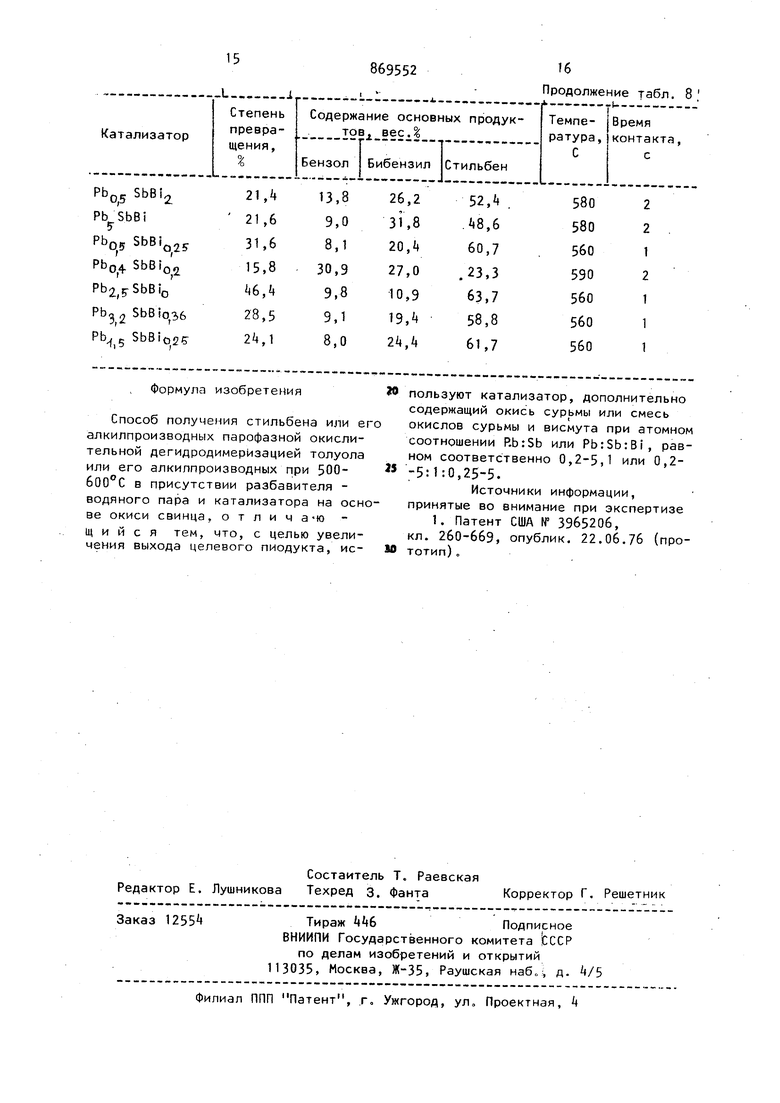

Пример 6. Получают катализатор, добавляя к 250 мл воды подряд 58,3 г окиси сурьмы, г окиси свинца и 23,3 г трехокиси висмута с перемешиванием. Полученную жидкую массу нагревают, перемешивая, с целью выпарки воды; Полученный твердый продукт сушат в печи при 110 С в течение ночи и затем кальцинируют при 2 ч. Целевой окислитель имеет

соотношение атомов Sb/Pb/Bi 1:1.5: :0.25о

Полученный выше катализатор применяют в ряде опытов контактирования толуола и пара при молярном соотношении 1:2 в различных условиях с катализатором, содержащемся в реакторе, описанном в примере 2. Реакционные условия и полученные результаты приведены в табл. 6.

Таблица 6 700 800 800 900 900 900 1000 1000 1100 3,0 2,0 Ц,О 1,0 3,0 5,0 2,0 Ц,О 3,0 0,320,250,260,280,220,22 0,210,150,26 79,t62,963,25751,,7 2k,16,315,7 37,952,653,558,665,968,5 ,235,831,8 1,83,53,34,7,16,7 29,536,,5 38,12i,92k,B19,715,612,8 8,512,78,8 11,2 7 212 катализатора при дегидросочстамии толуола в том же устройстве и согласно тому же способу, что и в примерах 2-k, Температура реакции , время контакта ,2 с, соотношение пара к толуолу при подаче в реактор 2,0, а продолжительность реакции 3 мин. Полученные при разных температурах кальцинирования за разные периоды времени результаты сведены в табл. 5. Таблица5 6,5 5,2 3,9 ,6 6,7 7,7

13

3,,7

pb2,sbBi4.

РЬо,5 Sb Pb4SbBii

PbSbSi PbBi2.

1i|

869552 Продолжение табл. 6

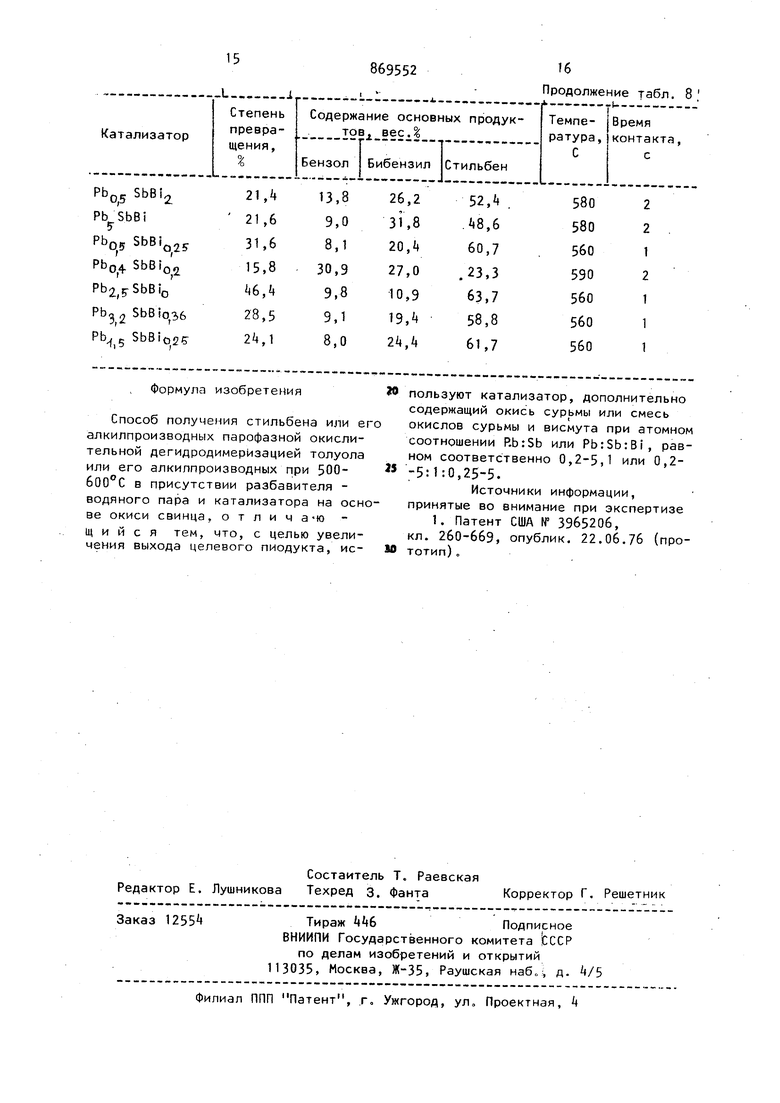

Таблица 8

560

1 2 1 2 2 2 590 560 59 560 590 Формула изобретения Способ получения стильбена или е алкилпроизводных парофазной окислительной дегидродимеризацией толуола или его алкилпроизводных при 500600 С в присутствии разбавителя водяного пара и катализатора на осн ве окиси свинца, отлича-ю |д и и с я тем, что, с целью увеличения выхода целевого пиодукта, используют катализатор, дополнительно содержащий окись сурьмы или смесь окислов сурьмы и висмута при атомном соотношении P.b:Sb или Pb:Sb:Bi, равном соответственно 0,2-5,1 или 0,2-5:1:0,25-5. Источники информации, принятые во внимание при экспертизе 1. Патент США ff 3965206, кл. 260-669, опублик. 22.06,76 (прототип) „

Авторы

Даты

1981-09-30—Публикация

1977-10-26—Подача