(54) СПОСОБ ПОДТУЧЕНИЯ ЭПОКСИДНО-НОВОЛАЧНЫХ БЛОК-СОПОЛИМЕРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ КЛЕЕВЫХ ПАСТ | 2008 |

|

RU2388780C2 |

| Эпоксидная композиция | 1981 |

|

SU973576A1 |

| Фрикционная композиция | 1979 |

|

SU836050A1 |

| ПРОПИТОЧНЫЙ СОСТАВ | 1992 |

|

RU2010367C1 |

| Полимерная композиция | 1977 |

|

SU730750A1 |

| Пропиточный состав | 1989 |

|

SU1720096A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ФРИКЦИОННОГО НАЗНАЧЕНИЯ | 1973 |

|

SU407934A1 |

| Электроизоляционный компаунд | 1983 |

|

SU1148854A1 |

| КЛЕЕВАЯ КОМПОЗИЦИЯ ХОЛОДНОГО ОТВЕРЖДЕНИЯ | 2009 |

|

RU2448140C2 |

| Антифрикционная композиция | 1979 |

|

SU927833A1 |

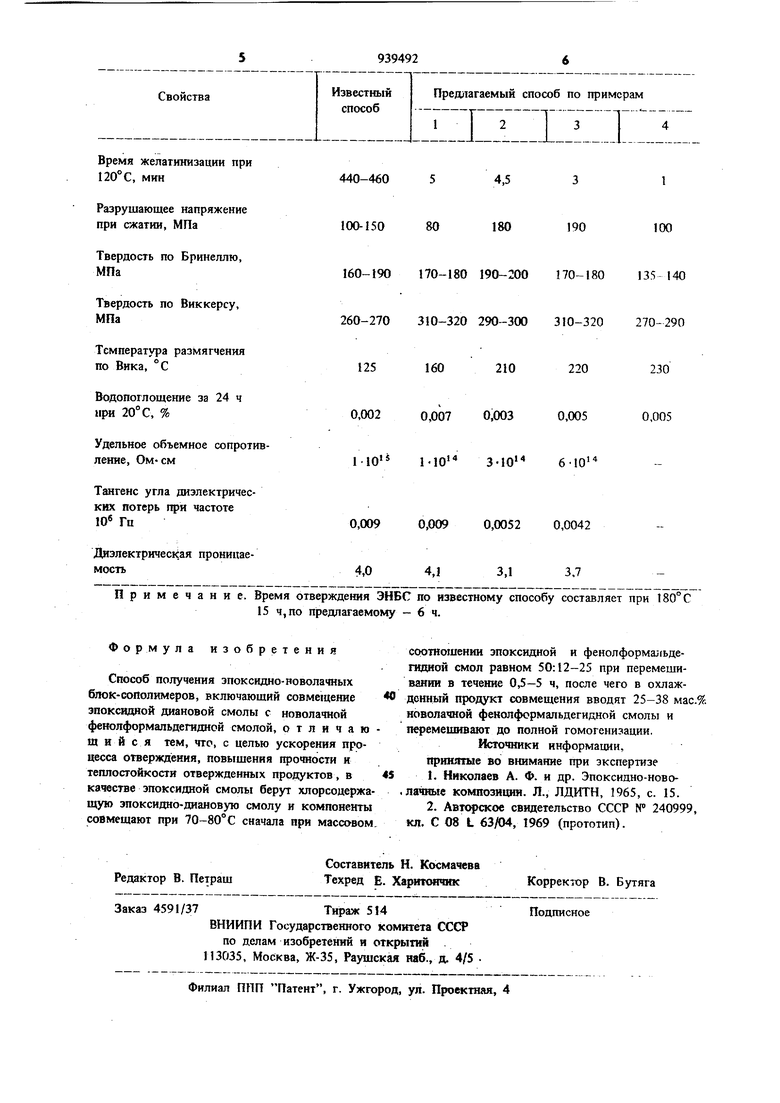

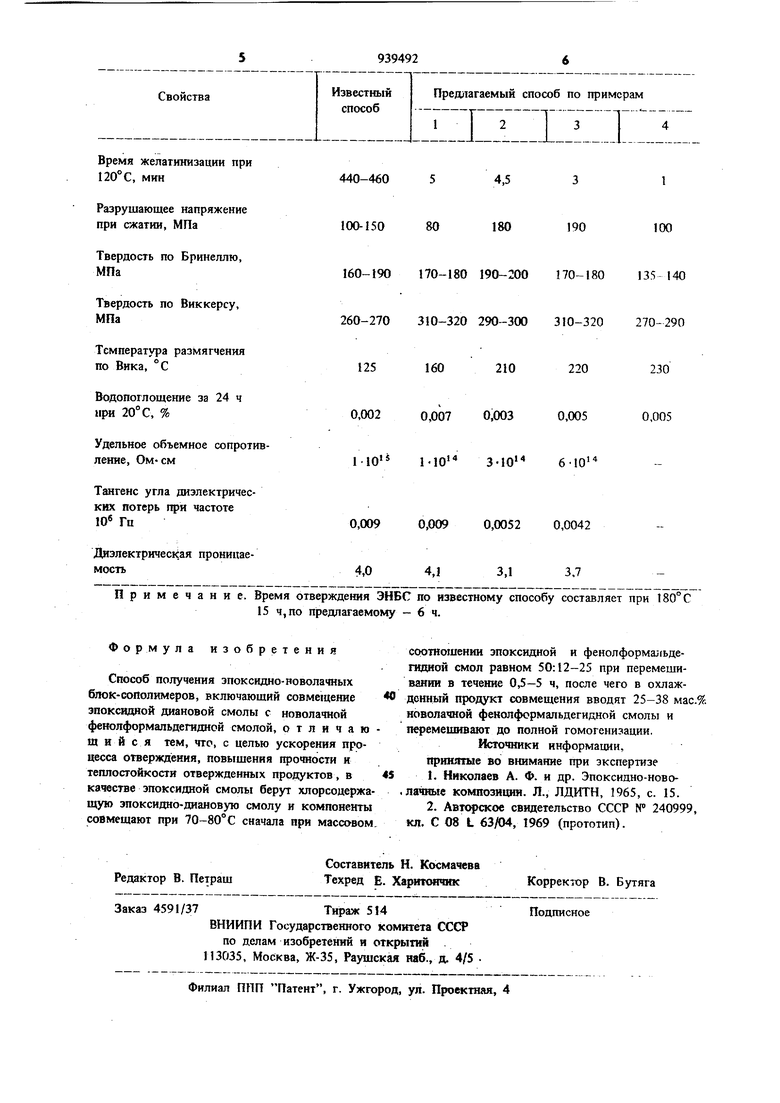

Изобретение относится к способу получени эпоксидно-новолачных блок-сополимеров, пригодных в качестве конструкционных материалов, клеев, герметиков. Производство самих блок-сополимеров может быть осуществлено на предприятиях химической промышленности Недостатки эпоксидных смоЛ - сравнитель но высокую стоимость, токсичность, невысокую теплостойкость и термостойкость, горюче недостаточную водо- и химстойкость, токсичность отвердителей - частично можно ликвидировать, применяя модификацию эпоксидных смол. Известен способ модификации эпоксидных смол новолачными фенолформальдегидными смолямн, который позволяет отказаться от токсичных низкомолекулярных отвердителей, таких как полиамины и ангидридь кислот, по лучить при отверждении композиций прочные химические связи, которые резко повьпиают водо- и химстойкость материалов, заметно снизить стоимоль и расширить область применения 1 . Наиболее близким .по технической сушности к предлагаемому является способ получения эпоксидно-новолачных блок-сополимеров путем смешивания эпоксидной смолы с молекулярной массой 480-600 (марки ЭД-16) и новолачной фенолформальдегидной смолы с температурой каплепадения по Уббелоде 95120°С (марки СФ-010) при массовом соотношении 50:50 или 60:40 и сополимеризацией в блоке при lOO-UO C в течение 0,5-6 ч с последующим отверждением образовавшихся блок-сополимеров. Охлаждение до комнатной температуры эпоксидно-новолачные блок-сополимеры (ЭНБС) представляют собой хрупкие, плавкие и растворимые продукты, свойства которых зависят от продолжительности нагревания исходных компонентов. ЭНБС имеют практически неограниченную жизнеспособность при 10-35°С и отверждаются без выделения летучих при 180-200°С без введения какихлибо катализаторов в течение 10-15 ч. Возможность получения однокомпонентного термореактивного материала, удачно сочетающего ценные свойства исходных компонентов, со393храняющегося длительное время при комнатной температуре без изменения, обеспечивает внедрение ЭНБС в ряд отраслей техники (2. Одаако ЭНБС обладают рядом недостат ков например имеют длительнъш период отверждсния (10-15 ч при 180С), весьма неудовлетворительную теплостойкость {115-125°С по Вика) и прочность (предел прочности на сжати 100-150 МПа). Цель изобретения - ускорение процесса отверждения, повышение прочности свойств и теплостойкости отвержденных продуктов. Поставленная цель достигается тем, что в сяпособе, включающем совмещение эпоксидной диановой смолы с новолачной фенолформальдегидной смолой, в качестве эпоксидной смолы берут хлорсодержащую зпоксидно-диановую смо лу и компоненты совмещают при 70-80° С сначала при массовом соотношении эпоксидной и фенолформальдегидной смол равном 50:12-25 при перемешивании в течение 0,5-5 ч, после тего в охлажденный продукт совмещения вводят 25-38 мас.% новолачной фенолформальдеги ной смолы и перемешивав т до полной гомогенизации. Порошкообразная композиция может храниться 3 мес при 15-20° С без изменения свойств. Образование блок-сополимеров - это реакция возникновения простьсх эфирных связей между компонентами, наиболее химически стойких в органической химии после углеродуглеродных связей, что обуславливает основную ценность эпоксидно-новолачных блок-сополимеров. Применение тетрафункциональной эпоксидной хлорсодержащей смолы (ЭХД) позволяет увеличить Количество простых эфирных связей, образующихся в результате реакции эпоксидных групп с активными фенольными гидроксильными грушами. Такого рода модификаци эпоксидных смол фенольными смолами ценна еще и тем, что в отличие от применения модификаторов других классов в этом случае не имеет места образование в отвержденном ЭНБС каких бы то ни было новых химических связей, которые могли бы снизить их термическую и химическзю стойкость. Одновременно за счет повьпиения функциональности смолы возрастает частота сшивки, а наличие третичного атома в составе молекулы ЭХД приводит к образованию самокатализируемой системы, возможной благодаря наличию именно большого процента активных фенольных гидроксильных групп, имеющихся в новолачной смоле. Все эти перечисленные факторы обуславливают получение блок-сополимеров повышенной реакционной способности и ускорение процесса отверждения: время желатинизации полученного материала, назваьшого СТЭИ, составляет при 120°С,3-5 мин, а процесс отверждения сокраается в 3-4 раза и составляет 3-6 ч при 180° С против 10-15 ч у известного материала. дновременно существенно возрастают прочостные и теплофизические свойства: разрушающее напряжение при сжатии возрастает на 3040%, а теплостойкость - более чем в 2 раза. Физико-механические, тепловые и диэлектические свойства блок-сополимеров на основе эпоксидной хлорсодержащей смолы ЭХД и новолачной смолы СФ-010 приведены в табице. Пример I. В нагретую до 70°С эпоксидную хлорсодержащую смолу ЭХД в количестве 50 мас.% вводят мелкими порциями при перемецшвании 12 мас.% новолачной фенолформальдегидной смолы. Сополимеризагдаю продолжают при постоянном перемешивании 5 ч. Полученный продукт охлаждают до комнатной температуры, измельчают, добавляют 38 мас.% порошкообразной новолачной смолы и смесь перемешивают до полной гомогенизации. Пример 2. В нагретую до 80° С эпоксидную хлорсодержащую смолу ЭХД в количестве 50 мас.% вводят мелкими порциями при перемешивании 25 мас.% новолачной фенолформальдегидной смолы. Сополимеризацию при перемешивании продолжают 0,5 ч. Полученный продукт охлаждают, измельчают и добавляют 25 мас.% порошкообразной новолачной смолы и смесь перемешивают до полной гомогенизации. Пример 3. Процесс проводят аналогично примеру 1, только количество вводимой на первом этапе новолачной смолы равно 18 мас.% и процесс сополимеризации проводят 2,5 ч, а добавочное количество новолачной фенолформальдегидной смолы составляет 32 мас.%. Измшение температуры и времени сополимеризации находится в прямой зависимости от количества загружаемой новолачной смолы и вязкости расплава. Изменение соотношения исходных компонентов от массового соотношения 1: приводит к ухудшению некоторых свойств мйериала (примеры 4 и 5). Пример 4. Процесс проводят аналогично описанному в примере 2, только добавочное количество новойачной фенолформальдегидной смолы составляет 40 мас.% Процесс иллюстрирует влияние избыточного против массового соотношения : 1 количества новолачной смолы. Пример 5. Процесс проводят аналогично описанному в примере 2.

Авторы

Даты

1982-06-30—Публикация

1980-07-30—Подача