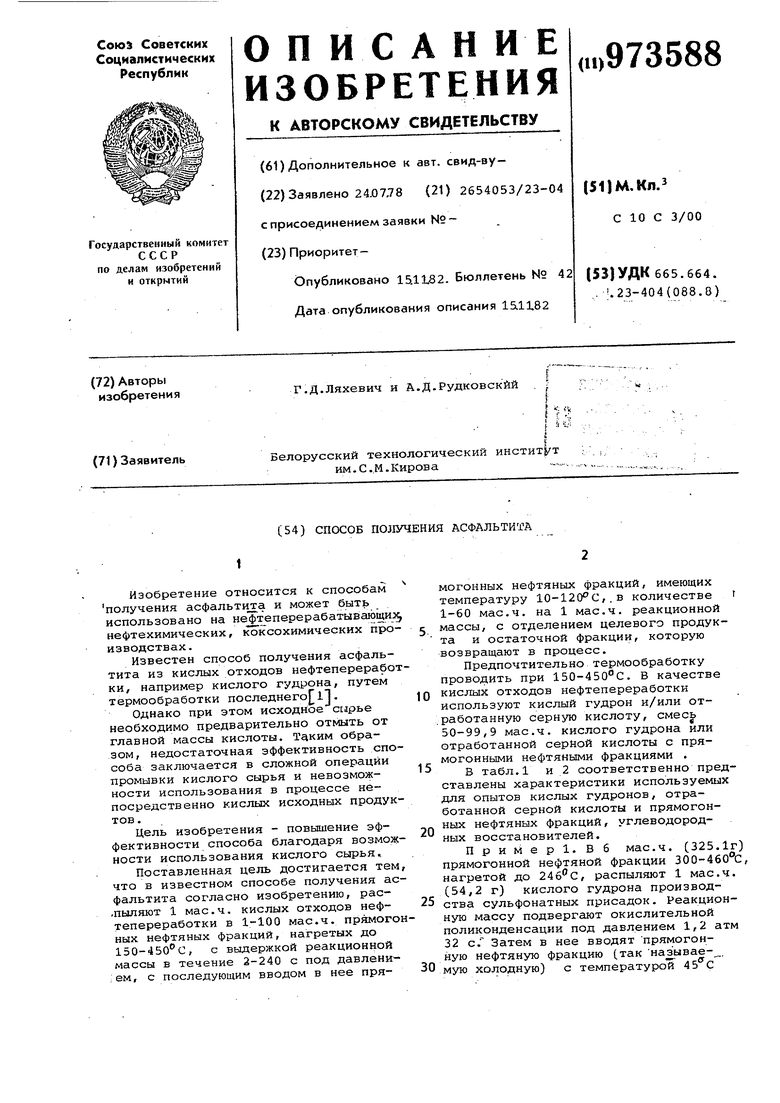

(54) СПОСОБ ПОЛУЧЕНИЯ АСФАЛЬТИТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения битумного вяжущего | 1990 |

|

SU1736996A1 |

| Способ получения битума | 1978 |

|

SU973589A1 |

| Способ переработки кислого гудрона | 1977 |

|

SU654666A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКАТИОНИТОВ ИЗ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ | 2016 |

|

RU2623574C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМОВ НЕФТЯНЫХ ДОРОЖНЫХ АСФАЛЬТИТСОДЕРЖАЩИХ | 2014 |

|

RU2552469C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНЫХ БИТУМОВ | 2007 |

|

RU2349625C1 |

| АСФАЛЬТОБЕТОННАЯ СМЕСЬ | 1992 |

|

RU2095324C1 |

| Способ получения котельного топлива | 1979 |

|

SU968058A1 |

| Способ получения радиационностойких анионитов | 1973 |

|

SU451338A1 |

| Способ получения углеродного адсор-бЕНТА для пОглОщЕНия пОляРНыХ гАзОВ | 1979 |

|

SU850205A1 |

Изобретение относится к способам получения асфальти та и может быть использовано на нефтеперерабатывающиз нефтехимических, коксохимических производствах.

Известен способ получения асфальтита из кислых отходов нефтепереработки, например кислого гудрона, путем термообработки последнего ll.

Однако при этом исходное сирье необходимо предварительно отмыть от главной массы кислоты. Таким образом, недостаточная эффективность способа заключается в сложной операции промывки кислого сырья и невозможности использования в процессе непосредственно кислых исходных продуктов.

Цель изобретения - повышение эффективности способа благодаря возможности использования кислого сырья,

Поставленная цель достигается тем, что в известном способе получения асфальтита согласно изобретению, рас.пыляют 1 мае.ч. кислых отходов нефтепереработки в 1-100 мае.ч. прямогонных нефтяных фракций, нагретых до 150-450С, с выдержкой реакционной массы в течение 2-240 с под давлени- ;ем, с последующим вводом в нее прямогонных нефтяных фракций, имеющих температуру 10-120°С,.в количестве 1-60 мае.ч. на 1 мае.ч. реакционной массы, с отделением целевого продукта и остаточной фракции, которую возвращают в процесс.

Предпочтительно термообработку проводить при 150-450°С. В качестве кислых отходов нефтепереработки

10 используют кислый гудрон и/или от.работанную серную кислоту, смесь 50-99,9 мае.ч. кислого гудрона или

отработанной серйой кислоты с прямогонными нефтяными фракциями .

15

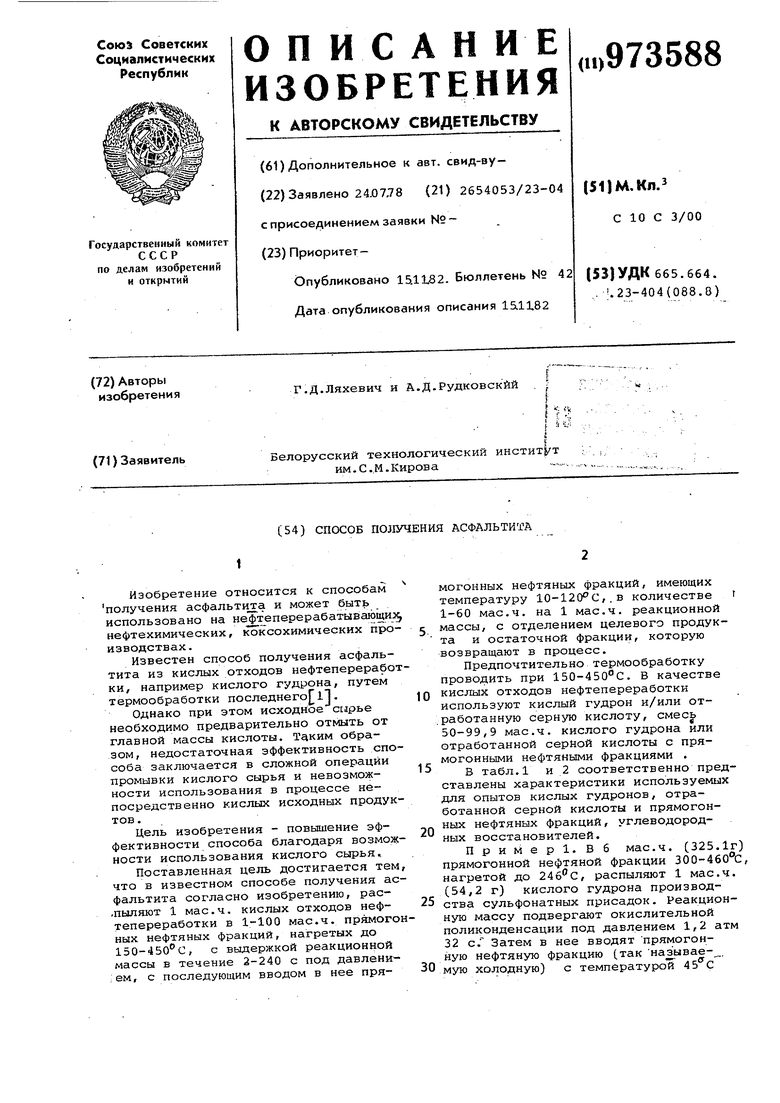

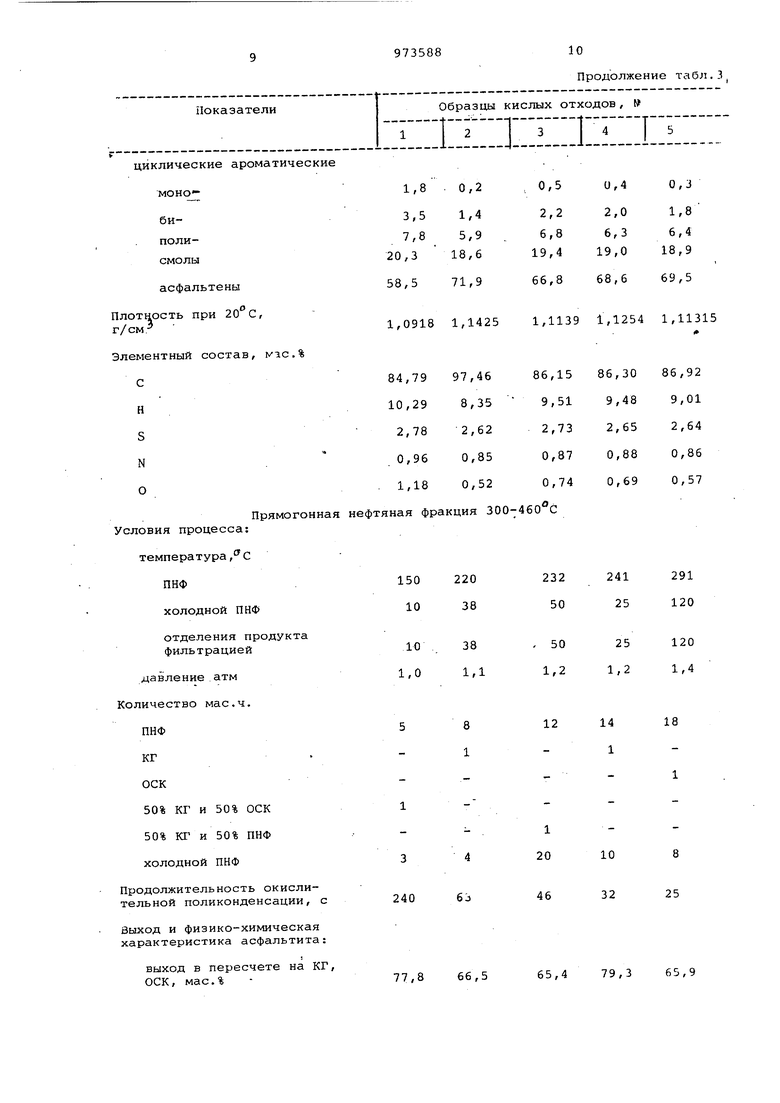

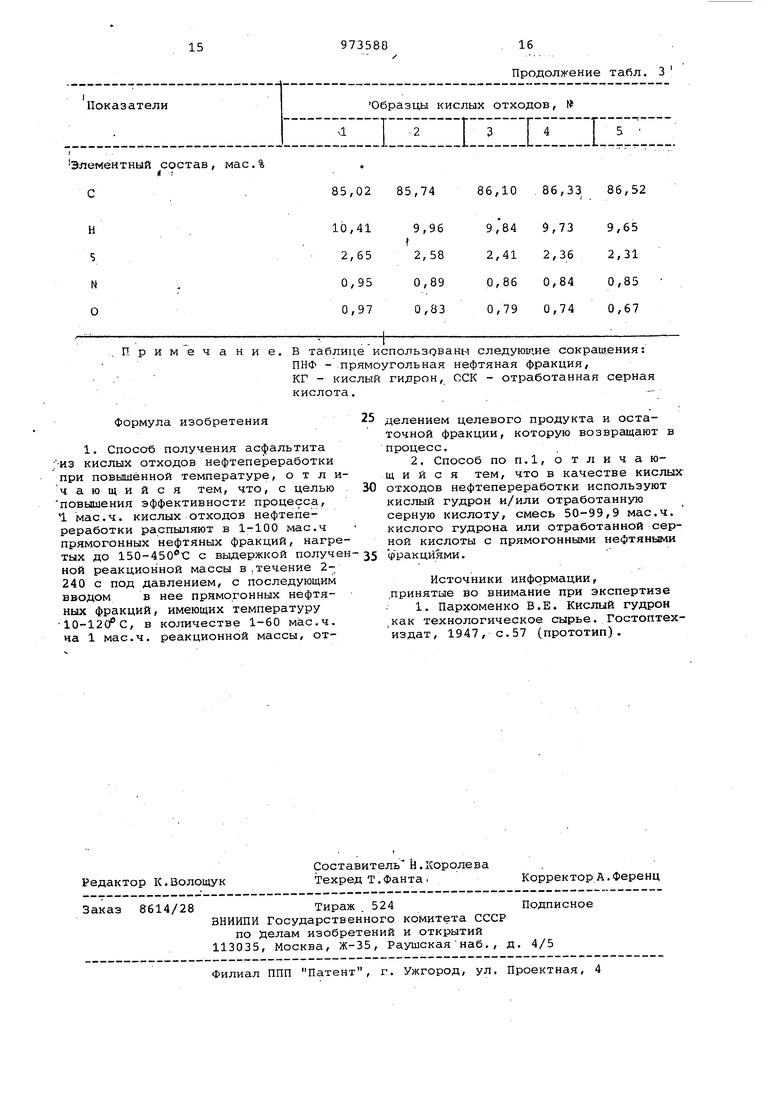

В табл.1 и 2 соответственно представлены характеристики используемых для опытов кислых гудронов, отработанной серной кислоты и прямогонных нефтяных фракций, углеводород20ных восстановителей.

Пример. В6 мае.ч. (325.1г) прямогонной нефтяной фракции 300-460с, нагретой до , распыляют 1 мае.ч. (54,2 г) кислого гудрона производ25ства сульфонатных присадок. Реакционную массу подвергают окислительной поликонденсации под давлением 1,2 атм 32 с. Затем в нее вводят прямогонную нефтяную фракцию (так называе- 30 мую холодную) с температурой 23 мае,ч. (872,4 г), и образующиес газы и ниэкомолекулярные углеводо)роды ц-Сд удаляют. Полученный продукт пропускают черезстеклотканные фильтры при . Отделившуюся нефтяную фракцию возвращают ;в процесс для повторного использов |ния. Выход образующегося асфальтит 76,9 мас.% (Е пересчете на кислый гудрон) . Асфальтит имеет следующую харак теристику: Температура размягчения по К и М{,°С Растворимость, мас,% сероуглерода хлороформа - трихлорэтилена Содержание мас.% водорастворимых Отсутств кислот, щелочей Отсутств воды 1594 Молекулярная масса Групповой химический состав, мас.% парафино-нафтеновыециклические ароматическиемоноПлотность при 20 С, г/см 1,3137 1,1241 о Вязкость при 60 С по вискозиметру с отверстием 5 мм по-ГОСТ 11503-65, с

Компонентный состав, мае. %

серная кислота 35,9 78,3 82,8 27,3

. вода3,7 3,8 7,4 3,5 60,4 17,9 9,8 69,2

54,7 63,5 47,1 36,4

4,1 7,3 1,2 1,5

86,8 4,5

8,7

42,6 3,0 В табл.3 приведены условия и результаты опытов, проведенных с использованием различных нефтяных фракций и кислых отходов. Таким образом, предлагаемый способ обеспечивает получение продукта с большой молекулярной массой, высокой температурой размягчения, практически полной растворимостью в сероуглероде, хлороформе, трихлорэтилене, отсутствием водорастворимых кислот, щелочей, воды. Полученный продукт может найти широкое применение для получения гидроизоляционных материалов, битумов. Таблица 1 895 1,2745 1,7155

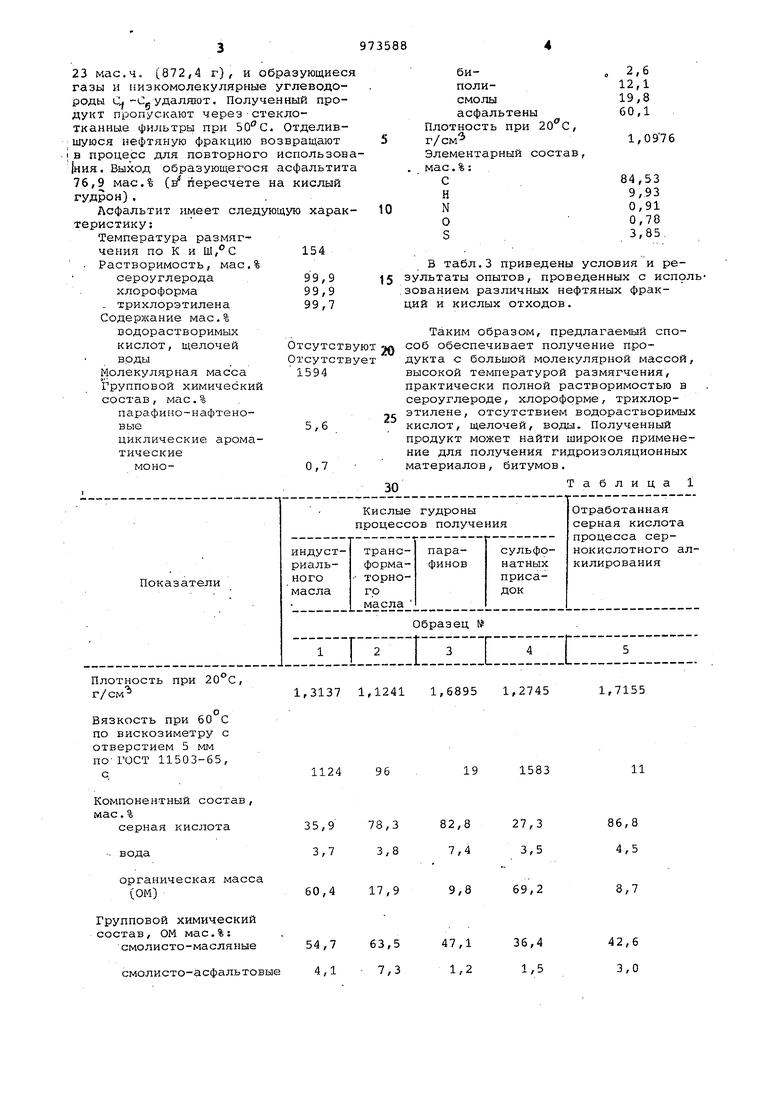

Продолжение табл. 1

Прямогоннр1 .ефтяная фракция

Условия процесса: температура

OQ

ПНФ

ХОЛОДНОЙ ПНФ

отделения продукта фильтрацией

давление, атм Количество мае.ч. ПНФ

кг оск

50% КГ и 50% ОСК 50% КГ и 50% ПНФ холодной ПНФ

Продолжительность окисли поликонденсации, с

1

Выход и физико-химическарактеристика асфальтита:

выход в пересчете на отходы мае.%

температура размягчен по

растворимость, мае.%. в сероуглероде

в хлороформе в трихлорэтилене Содержание, мас.%

водорастворимых кислот , щелочей

воды Молекулярная масса

Групповой химический состав, мае,%

парафино-нафтеновые

252249261

36 4234

36 4234 2,3 2,2 3,0

12

10

100

13

1

1 7

60

41

29 36

70,4 58,5

56,1

69,6 58,3

194

168

179

182

99,9 99,9 99,8

99,8 99,9 99,8 99,8 99,7 99,7 99,6 99,7 99,4

Отсутствуют

Отсутствует

1761

1723

1885 1652

4,3 3,7

3,1

,1 2,0

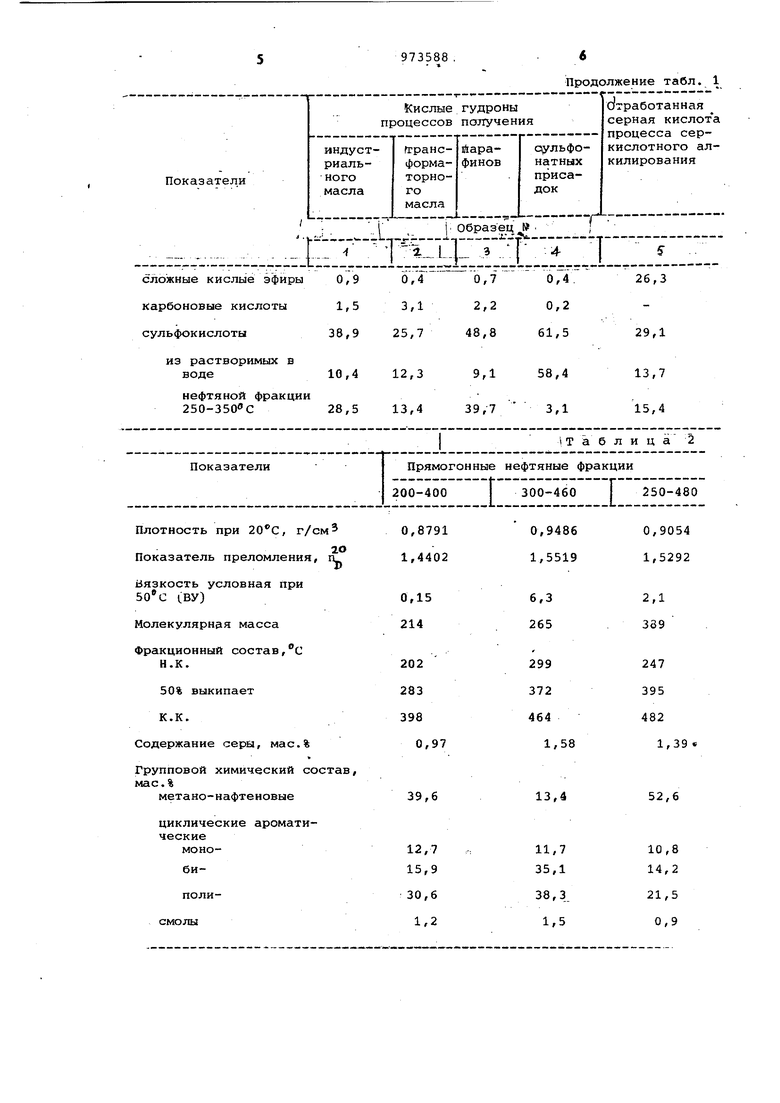

ОСК

50% КГ и50% ОСК

50% KI и50% ПНФ

холоднойПНФ

Продолжительность окислительной поликонденсации, с

ВЕЛХОД и физико-химическая характеристика асфальтита:

;

ВЫХОД в пересчете на КГ ОСК, мас.%

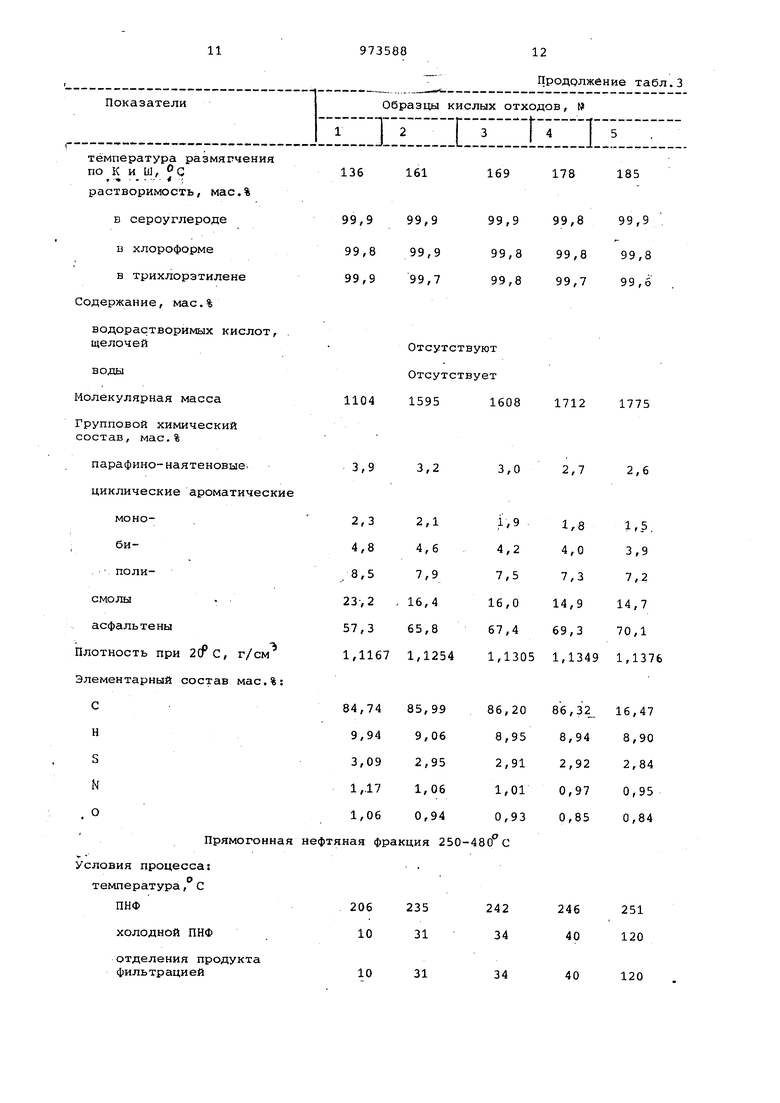

Продолжение табл.3

1 20

10

46

6J

32

25

65,4 79,3

65,9

77,8 66,5

11

отделения продукта фильтрацией

97358812

Продрлжение табл.3

31

34

120

40

давление, атм Количество мае.ч. ПНФ

КГ

50% КГ и 50% ОСК 50% КГ и 50% ПНФ

50% ОСК и 50% ПНФ холодной ПНФ

Продолжительность окислительной поликонденсации,

Выход и физико-химическая характеристика асфальтита

выход в пересчете на КГ

ОСК,мас.%

температура размягчения по К и Ш,ос

i .

растворимость, мае.%

в сероуглероде

в хлороформе

в трихлорэтилене

Содержание, мае.%

водорастворимых кислот, щелочей

воды Молекулярная масса

Групповой химической состав, мас.%

парафино-нафтеновые циклические ароматическ монобиполисмолы

асфальтены ;Плотность при 20 С, г/ем

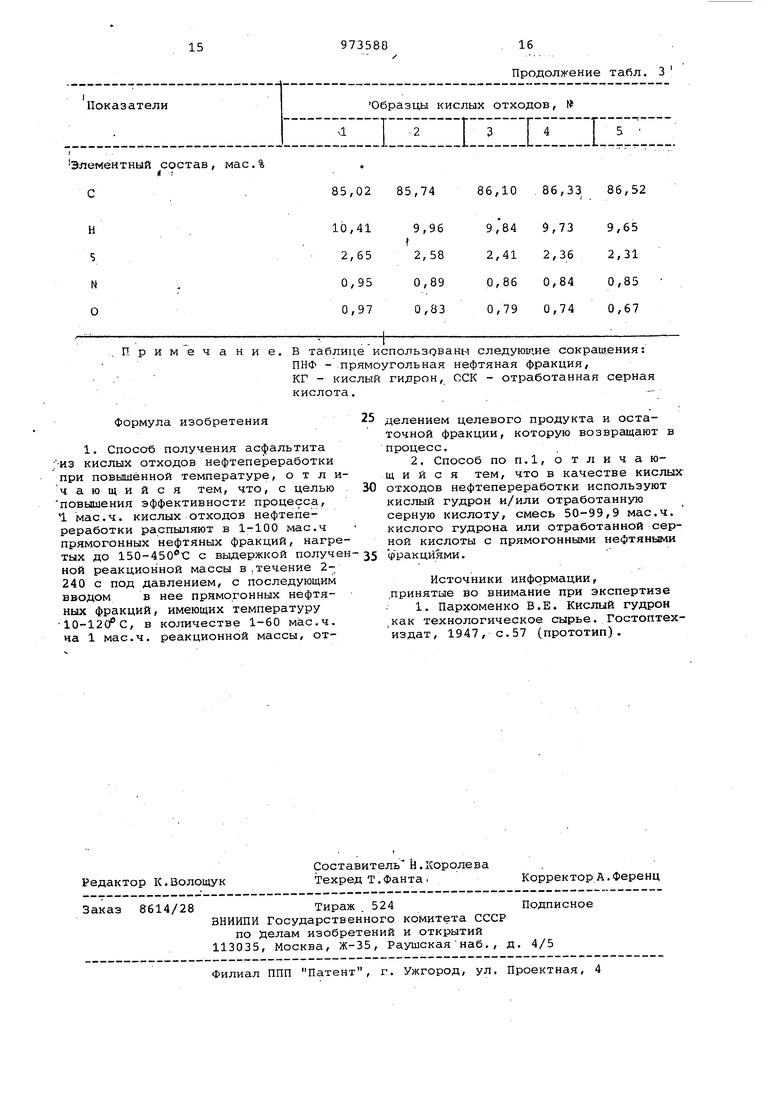

Продолжение табл.3

1,1 1,2 1,2 1,3 1,3

100

12

6 1

I

42

38

26

240 85

74,2 65,1

63,8 75,3

62,6

179

188

172

Формула изобретения

25 делением целевого продукта и остаточной фракции, которую возвращают в процесс.

30 отходов нефтепереработки используют кислый гудрон и/или отработанную серную кислоту, смесь 50-99,9 мае.ч. кислого гудрона или отработанной серной кислоты с прямогонными нефтяными 35 фракциями.

Источники информации, .принятые во внимание при экспертизе 1. Пархоменко В.Е. Кислый гудрон как технологическое сырье. Гостоптехиздат, 1947, с.57 (прототип). В таблице использованы следующие сокращения: ПНФ - прямоугольная нефтяная фракция, КГ - кислый гидрон, сек - отработанная серная кислота.

Авторы

Даты

1982-11-15—Публикация

1978-07-24—Подача