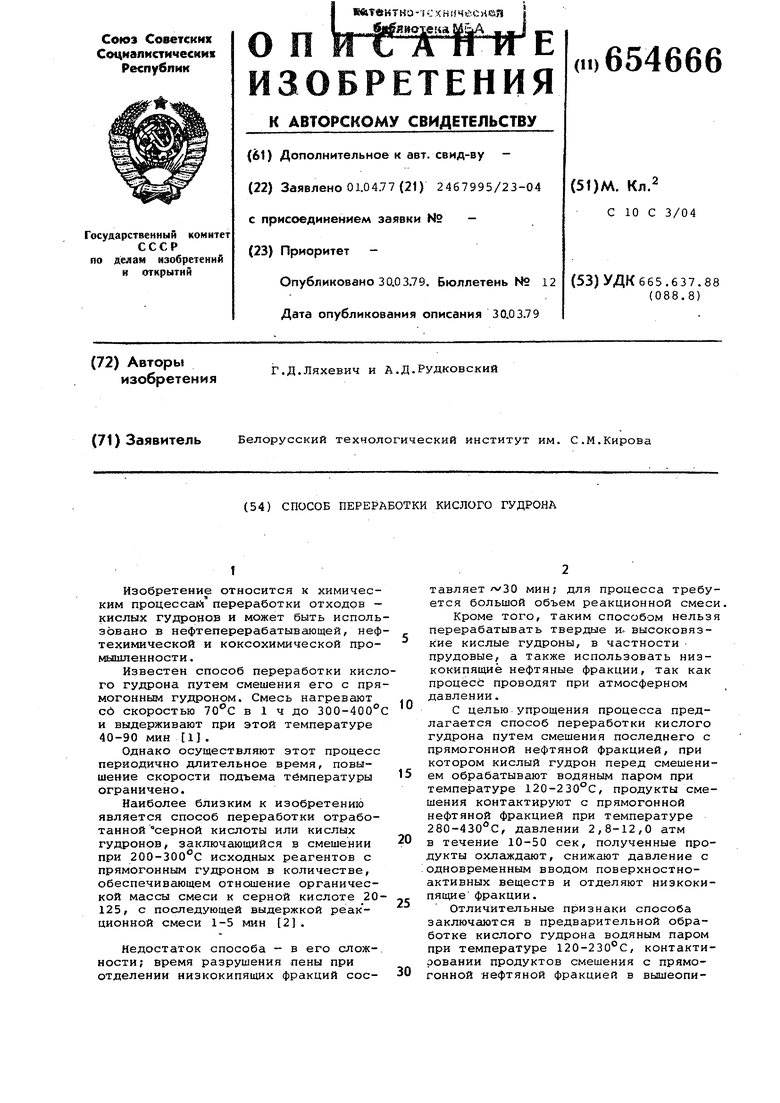

Изобретение относится к химичес ким процессам переработки отходов кислых гудронов и может быть исполь зовано в нефтеперерабатывающей, неф техимической и коксохимической промьпиленности. Известен способ переработки кисл го гудрона путем смешения его с пря могонным гудроном. Смесь нагревают с6 скоростью 70с в 1 ч до 300-400° и выдерживают при этой температуре 40-90 мин 1. Однако осуществляют этот процесс периодично длительное время, повышение скорости подъема температуры ограничено. Наиболее близким к изобретению является способ переработки отработанной серной кислоты или кислых гудронов, заключающийся в смешении при ЗОО-ЗОО С исходных реагентов с прямогонным гудроном в количестве, обеспечивающем отношение органической массы смеси к серной кислоте 20 125, с последующей выдержкой реакционной смеси 1-5 мин 2. Недостаток способа - в его сложности; время разрушения пены при отделении низкокипящих фракций соетавляет ЗО мин; для процесса требуется большой объем реакционной смеси, Кроме того, таким способом нельзя перерабатывать твердаае и. высоковязкие кислые гудроны, в частности прудовые, а также использовать низкокипящиё нефтяные фракции, так как процесс проводят при атмосферном давлении. С целью упрощения процесса предлагается способ переработки кислого гудрона путем смешения последнего с прямогонной нефтяной фракцией, при котором кислый гудрон перед смешением обрабатывают водяным паром при температуре 120-230°С, продукты смешения контактируют с прямогонной нефтяной фракцией при температуре 280-430С, давлении 2,8-12,0 атм в течение 10-50 сек, полученные продукты охлаждают, снижают давление с одновременным вводом поверхностноактивных веществ и отделяют низкокипящие фракции. Отличительные признаки способа заключаются в предварительной обработке кислого гудрона водяным паром при температуре 120-230°С, контактировании продуктов смешения с прямогонной нефтяной фракцией в вышеописанных условиях, охлаждении полученных продуктов, снижении давления с одновременным вводом поверхностноактивных веществ и отделении низкокипящих фракций. Способ осуществляют следующим образом. Твердые и высоковязкие кислые гуд роны предварительно обрабатывают перегретым водяным паром, имеющим темг пературу 120-230 0, при удельном расходе 0,6-2,9 л/кг кислого гудрона с одновременной подачей в кислый гудрон 0,5-0,8 мае.ч. нефтяной прямогонной фракции с температурой 120230°С. Затем полученную маловязкую смесь впрыскивают в поток нефтяной прямогонной фракции, нагретой до 64 280-430°С и проводят восстановление серной кислоты при температуре 280430с, давлении 2,9-12 атм в течение 10-50 сек. Продукты реакции охлаждают до 140-180 С,.снижают давление до 1,11,8 атм и одновременно вводят 0,010,5 мас.% (на продукты реакции) поверхностно-активных веществ (ПАВ) и отделяют газы и низкокипящие фракции. В качестве ПАВ можно использовать алкилсульфонаты, алкиларилсульфонаты. Пример. В качестве сырья используют гудроны, характеристика которых приведена в табл.1. Показатели тяжелых прямргонных нефтяных фракций даны в табл.2. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения котельного топлива | 1979 |

|

SU968058A1 |

| Способ получения битумного вяжущего | 1990 |

|

SU1736996A1 |

| Способ получения битума | 1978 |

|

SU973589A1 |

| Способ получения асфальтита | 1978 |

|

SU973588A1 |

| Способ получения котельного топлива | 1978 |

|

SU1041557A1 |

| Способ получения вяжущего | 1989 |

|

SU1678826A1 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТИ И ГАЗОВОГО КОНДЕНСАТА | 2008 |

|

RU2395560C2 |

| Способ переработки кислого гудрона | 1971 |

|

SU454244A1 |

| СПОСОБ ПЕРЕРАБОТКИ КИСЛЫХ ГУДРОНОВ | 2001 |

|

RU2183655C1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

1,1014 1,1473 1,1002

2950 Твердое 2237

рупповой химичесий состав, %

сернаякислота

вода

органическая масса

в том числе: смолисто-масляные

21,70 вещества

смолисто-асфаль0,84 товые вещества 0,61

карбоновые кислоты 52,36 сульфокислоты

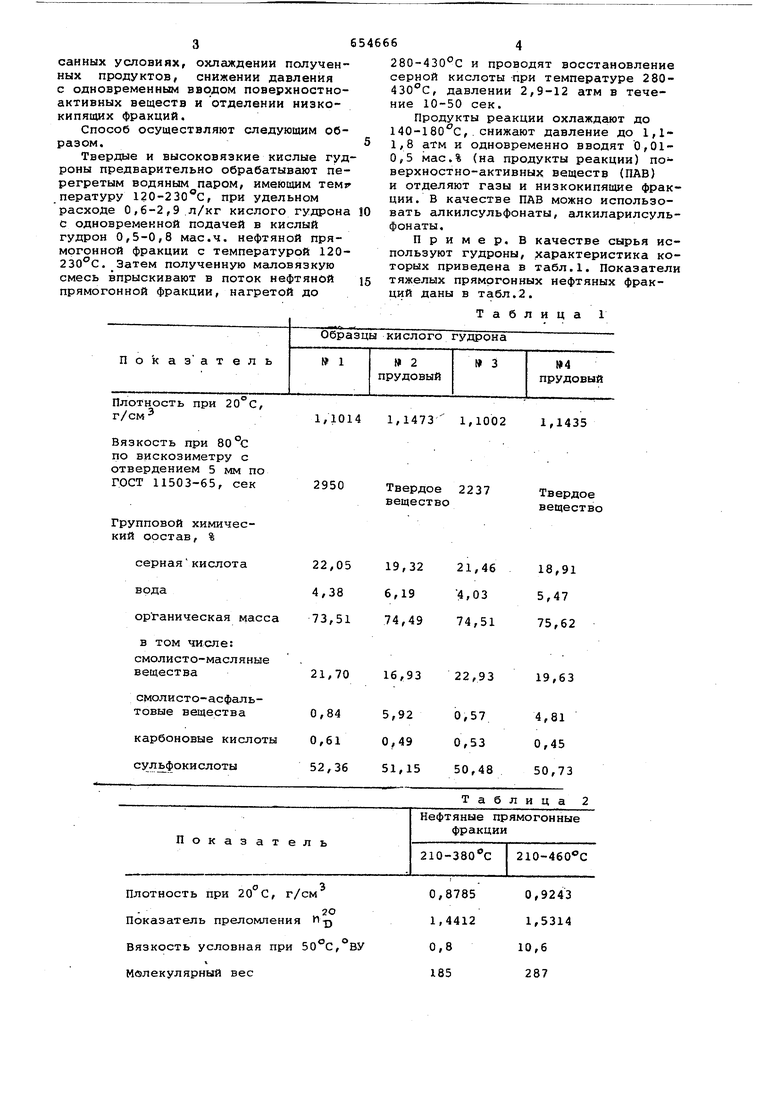

плотность при 20°С, г/см

20

Показатель преломления И-р Вязкость условная при ,

г

молекулярный вес

1,1435

Твердое вещество вещество

22,93

19,63

0,57

4,81 0,53 0,45 50,48 50,73

Таблица

Показатель

Фракционный состав, С

Н.К.

50 об.% выкипает при

К.К.

Содержание серы, мас.% Групповой химический сос

парафино-нафтеновне ароматические

в том числе:

моноцикяические

бициклические

полициклические

смолы .

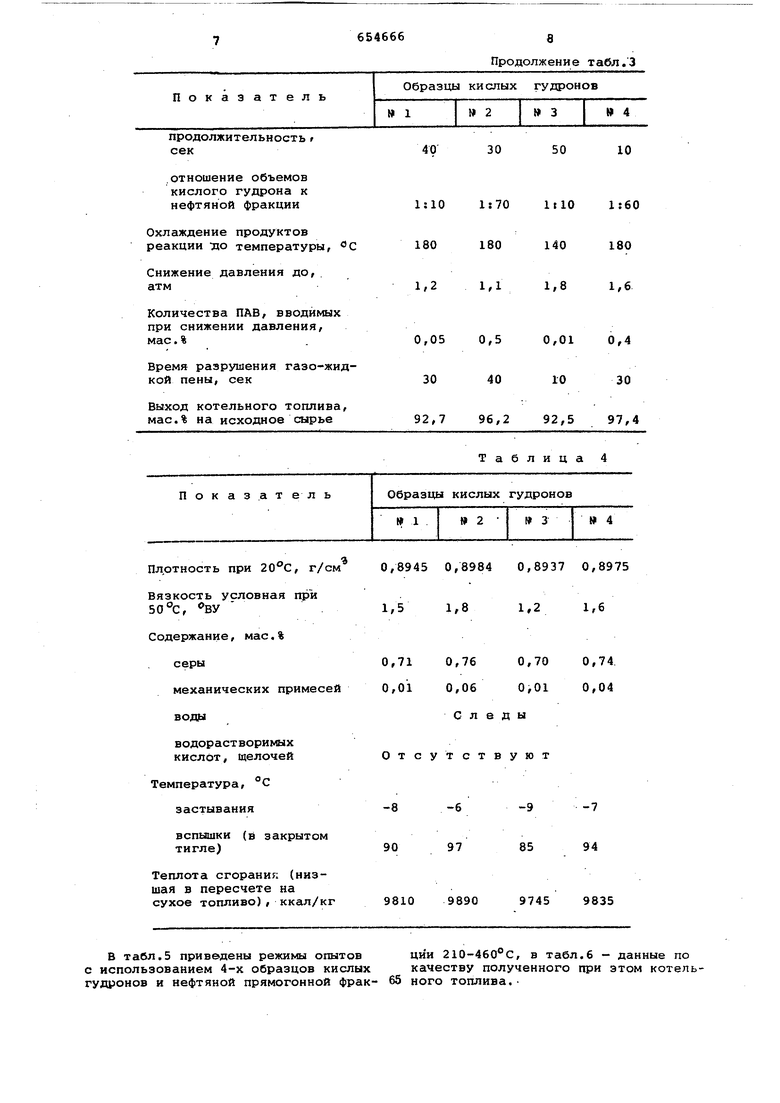

В табл.3 приведены режимы опытов с применением 4-х образцов кислых гудронов и нефтяной прямогонной фракПоказатель

Обработка кислого гудрона перегретым водяным паром:

температура, °С

удельный расход пара, л/кг

продолжительность, сек

Количество вводимой фракции при обработке паром, мае. ч/мас. ч.кислого гудрона

Температура вводимой фракции, °С

Контактирование продуктов смешения с нефтяной фракцией

температура, с давление, атм

6

Продолжение табл. 2

Нефтяные прямогонные фракции

210-380с 210-460 С

218 334 461 1,05

48,64 50,36

2,78 9,35 38,23 1,72

ции 210-380°С, в табл.4 -данные по качеству полученного при этом котельного топлива.

Таблица 3

Образцы кислых гудронов

140 200

120

200

0,6 2,9 0,6 2,8

80

120

80

100

0,6 0,8 0,5 0,7

140 200 120 200

320 430 280 420 10 12 3 12

продолжительностьi сек

.отношение объемов кислого гудрона к нефтяной фракции

Охлаждение продуктов реакции -до температуры, «

Снижение давления до, атм

Количества ПАВ, вводимых при снижении давления, мае. %

Время разрушения газо-жидкой пены, сек

Выход котельного топлива, мас.% на исходное сырье Плотность при 20С, г/см 0,8945

Вязкость условная при 50°С, ВУ

Содержание, мае.% серы

механических примес воды

водорастворимых кислот, щелочей

Температура, °С застывания

вспышки (в закрытом тигле)

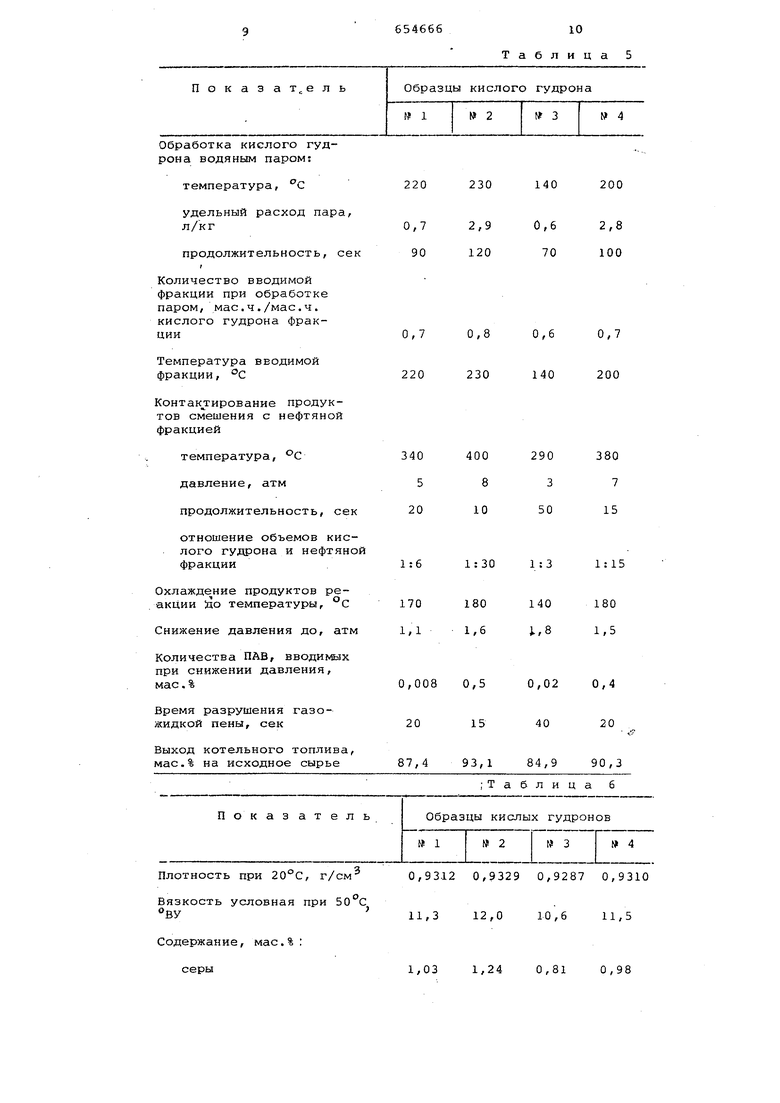

Теплота сгорание; (низшая в пересчете на сухое топливо), ккал/к В табл.5 приведены режимы опытов с использованием 4-х образцов кислых гудронов и нефтяной прямогонной фракПродолжение табл.3

40

30

50

10

1:10 1:70 lilO 1:60

180 180 140 180

1,2 1,1 1,8 1,6

0,05 0,5 0,01 0,4

30

40

10

30

92,7 96,2 92,5 97,4

Таблица 4

1,51,8

1,21,6

0,74

0,760,70

0,060,01 0,04

Следы

утствуют

-7

-9

- О

97

94

85

98109890

97459835 0,8984 0,8937 0,8975 ции 210-460°С, в табл.6 - данные по качеству полученного при зтом котель65 ного топлива.

Количество вводимой фракции при обработке паром, мае.ч./мае.ч. кислого гудрона фракции

Температура вводимой фракции, с

Контактирование продуктов смешения с нефтяной фракцией

температура, С давление, атм продолжительность, сек

отношение объемов кислого гудрона и нефтяно фракции

Охлаждение продуктов реакции йо температуры, °С

Снижение давления до, атм

Количества ПАВ, ввoди sыx при снижении давления, мае. %

Время разрушения газожидкой пены, еек

Выход котельного топлива, мас.% на исходное сырье Плотность при 20°С, г/ем 0,9312

Вязкость условная при 50с

OgyJ

Содержание, мае.% : серы

Таблица 5

0,7 0,8 0,6 0,7

230

140

220

200

380

290

400

7

3

10 15

50

1:30 1:3

1:15

180 140

180 1,6 J.,8 1,5

0,008 0,5 0,02 0,4

20

15

40

20

87,4 93,1 84,9 90,3

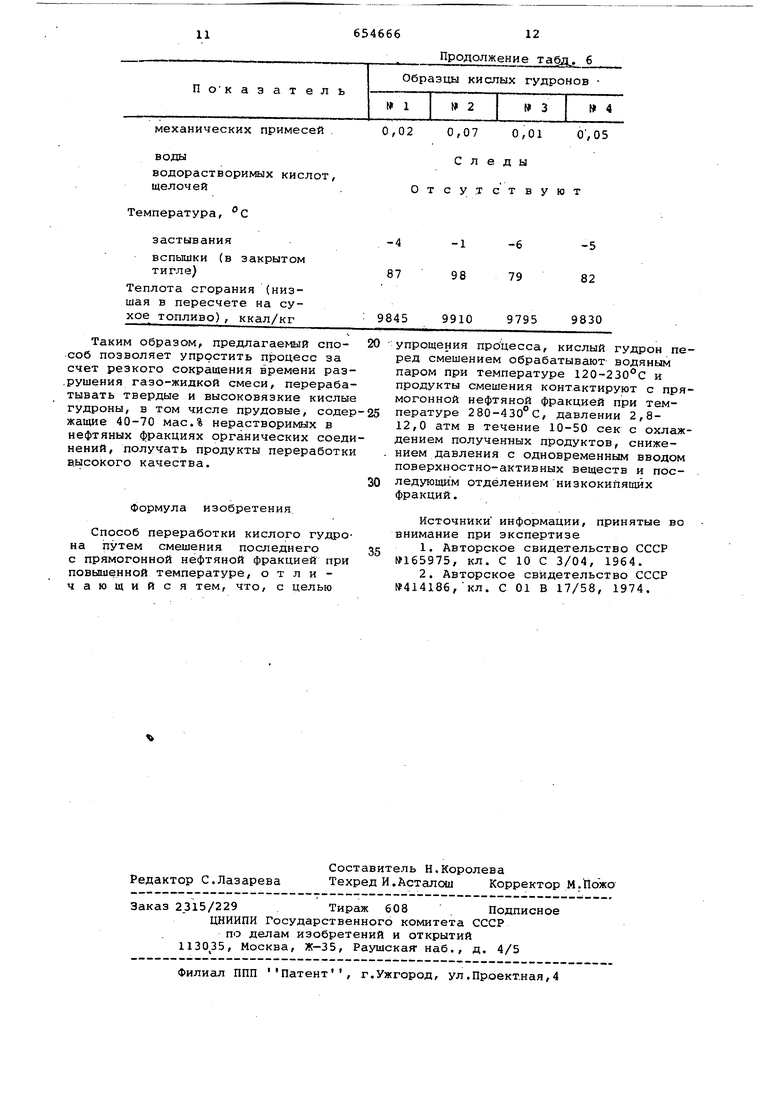

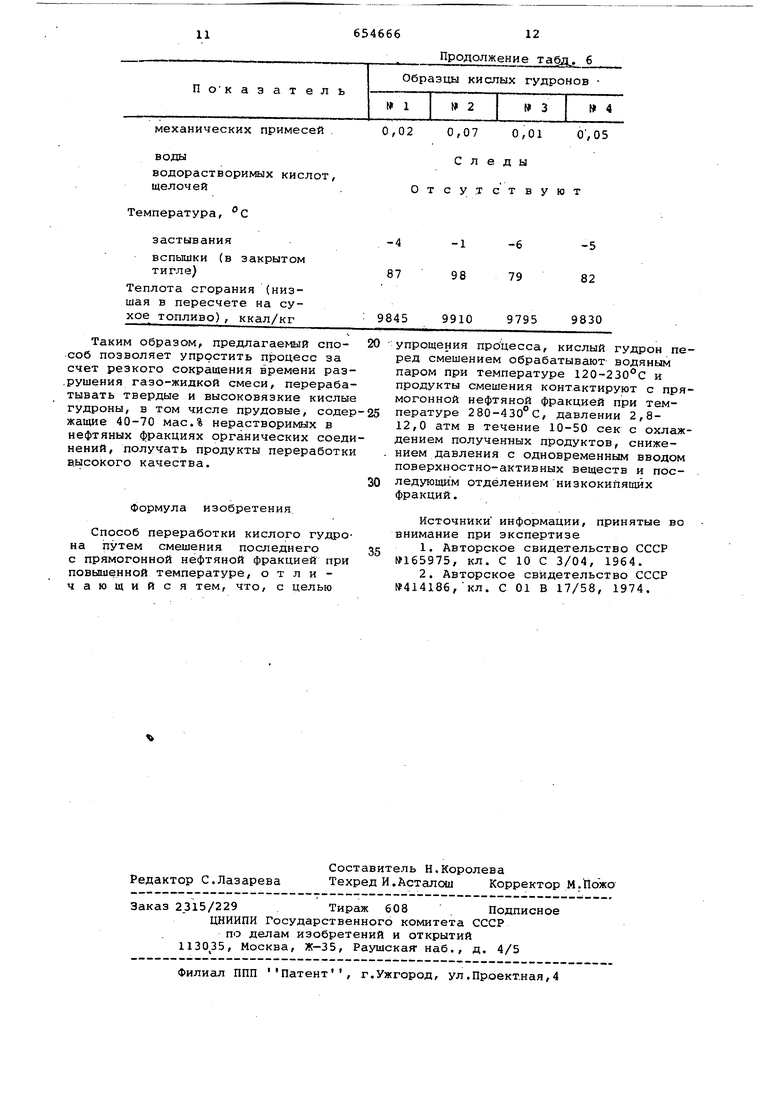

;Таблица 6

11,312,010,611,5

1,031,240,810,98 0,9329 0,9287 0,9310

11

механических примесей

воды

водорастворимых кислот щелочей

Температура, с

застывания

вспышки (в закрытом

тигле)

Теплота сгорания (низшая в пересчете на сухое топливо), ккал/кг

Таким образом, предлагаемый способ позволяет упростить процесс за счет резкого сокращения времени раэ.рушения газо-жидкой смеси, перерабатывать твердые и высоковязкие кислые гудроны, в том числе прудовые, содер жащие 40-70 мае,% нерастворимых в нефтяных фракциях органических соединений, получать продукты переработки высокого качества.

Формула изобретения

Способ переработки кислого гудрона путем смешения последнего с прямогонной нефтяной фракцией при повышенной температуре, отличающийся тем, что, с целью

65466612

Продолжение TauZL. 6

0,02

О , 05

0,07

0,01

Следы Отсутствуют

-5 82

-6 79

-1 98

9830

9795

9910

упрощения процесса, кислый гудрон перед смешением обрабатывают водяным паром при температуре 120-230°С и продукты смешения контактируют с прямогонной нефтяной фракцией при температуре 280-430с, давлении 2,812,0 атм в течение 10-50 сек с охлаждением полученных продуктов, снижением давления с одновременным вводом поверхностно-активных веществ и последуюцщм отделением низкокипящих фракций.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-03-30—Публикация

1977-04-01—Подача