Изобретение относится к термохимическим процессам переработки сернокислых веществ, например кислых гудронов (кг) н отработанной серной кислоты (ОСК) с целью получения топлив, и может Сыть использовано на нефтеперерабагавающихг нефтехимических, коксохимиечских, химических и др. производствах.

Известен способ получения котельного топлива путем впрыскивания в поток углеводородного восстановителя (УВВ) и теплоносителя окислителя: КГ, ОСК 1.

Недо статком этого способа является значительная коррозия технологических линий и аппаратуры и дпительиое время отделения парогазовой фазы.

Наиболее близким к. яредхлагаемому по техническому ранение является способ переработки кислых гудронов путем восстановления серной кислош при 280-430с, давлении 1,8-12 атм, включающий обработку кислого гудрона перегретым водяным паром, имеющим температуру.;, 120-230с, удельном расходе его 0,6-2,9 л/кг с одновременной.подачей в кислый гудрон 0,5-0,8 мае.ч. УВВ с температурой 120-23(гС, впрыскиванием маловязкой смеси в поток УВВ и диспергированием поверхностно-активных веществ при дросселировании продуктов реакции С 2 J.

Существенными недостатками извест ного способа являются необходимость использования перегретого водяного пара, что приводит к увеличению энергетических затрат, применение доро10гих поверхностно-активных веществ, значительное образование и продолжительное время отделения парогазовой и жидкой фазы.

Цель изобретения -.уменьшение по15нообразования и коррозии оборудования.

Поставлеинг1я цель достигается тем, что согласно способу получения котельного топлива путем смешения кис20лого или отработанной серной с углеводородным восстановителем и нагреванием полученной смеси взаимодействием ее с теплоносителем и выделением целевого продукта, йаг25ревание смеси ведут ступенчато при взаимодействии на первойступени 1 мае.ч. смеси с 0,5-8Q. мас.ч. теплоносителя с последующим отделением парогазовой фазы от реакционной мас30сы и взаимодействием 1 мас.ч-. полученного продукта на второй ступени с о, мае.ч. теплоносителя с последующим отделением парогазовой фазы.

Желательно процесс вести при продолжительности взаимодействия смеси с теплоносителем на первой ступени 1-500 с, продолжительности отделения парогазовой фазы от реакционной смеси 10-120 с, на второй ступени продолжительности контактирования полученного продукта и теплоносите.ля, равной 2-700 с, продолжительности отделения парогазовой фазы 10 300 с. Лучше всего вести процесс при температуре теплоносителя на первой ступени 102-260 С, а на второй ступени - 250-290С при давлении на обеих стадиях 1-10 атм.

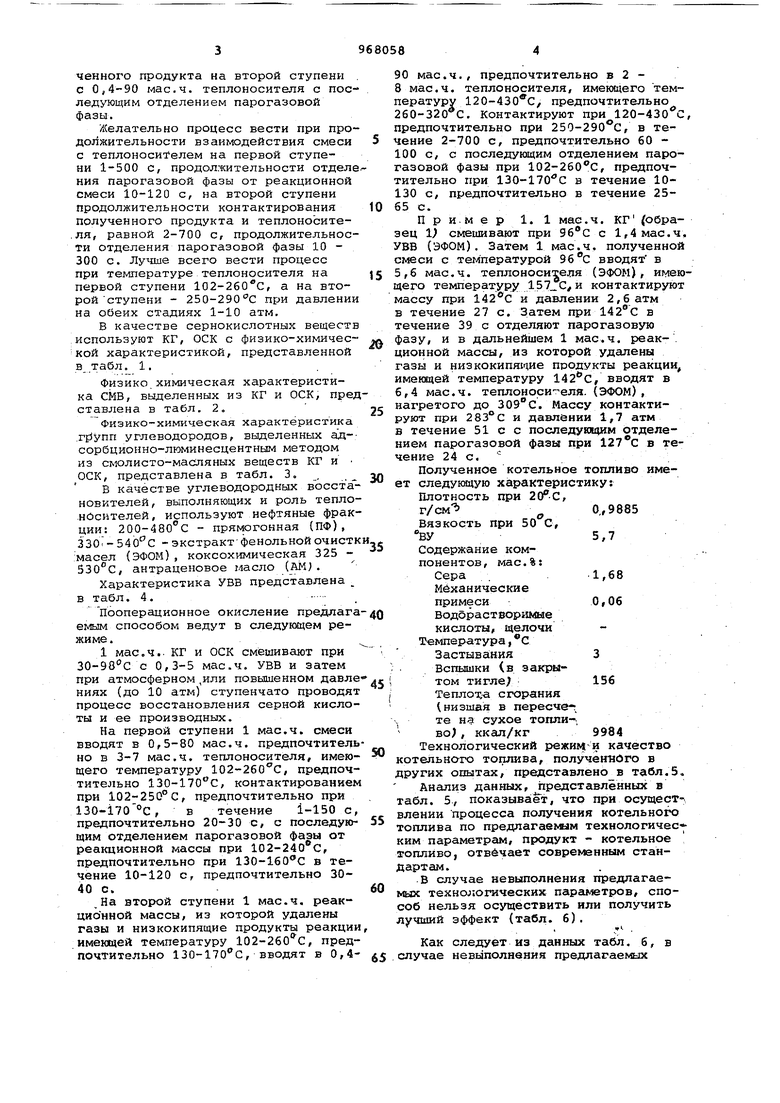

В качестве сернокислотных веществ используют КГ, ОСК с физико-химической характеристикой, представленной в табл. 1.

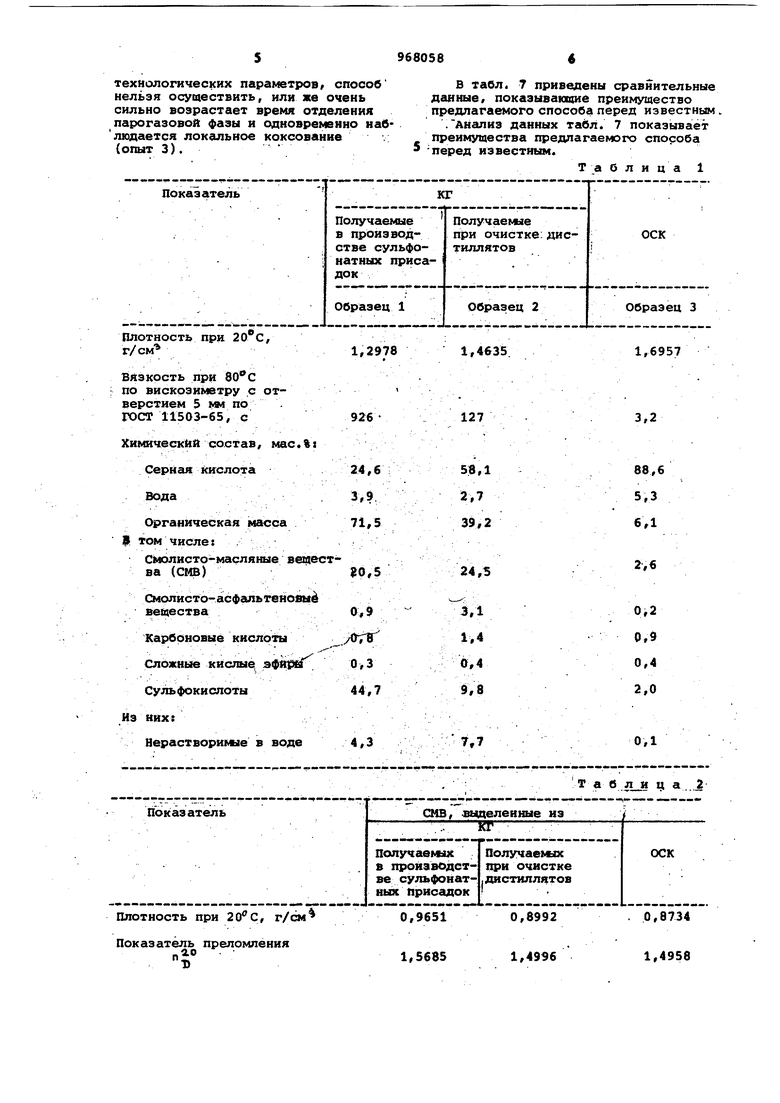

Физике, химическая характеристика СМВ, выделенных из КГ и ОСК/ представлена в табл. 2«

Физике-химическая характеристика Tjiynn углеводородов, выделенных ад-сорбционно-люминесцентным методом из смолисто-масляных веществ КГ и ОСК, представлена в табл. 3. , .,

В качестве углеводородных восстановителей, выполняющих и роль тепло-нОсителей, используют нефтяные фракции: 200-480с - прямогонная (ПФ) , 330 -540с - экстракт-фенольнойочистк :масел (ЭФОМ) , коксохимическая 325 , антраценовое масло (AM).

Характеристика УВВ представлена в табл. 4.

Пооперационное окисление предлага емым способом ведут в следующем режиме .

1 мае.ч.. КГ и ОСК смешивают при ЗО-Эв С с 0,3-5 мае.ч. УВВ и затем при атмосферном,или повышенном давле ниях (до 10 атм) ступенчато проводят процесс восстановления серной кислоты и ее производных.

На первой ступени 1 мае.ч. смеси вводят в 0,5-80 мае.ч. предпочтительно в 3-7 мае.ч. теплоносителя, имеющего температуру 102-260°С, предпочтительно 130-170°С, контактированием при 102-250°С, предпочтительно при 130-i70°C, в течение 1-150 е, предпочтительно 20-30 с, с последующим отделением парогазовой фазы от реакционной массы при 102-240®С, предпочтительно при 130-16О С в течение 10-120 с, предпочтительно 3040 с.

На второй ступени 1 мае.ч. реакционной массы, из которой удалены газы и низкокипящие продукты реакции имеющей температуру 102-2бО С, предпочтительно 130-170С, вводят в 0,490 мае.ч., предпочтительно в 2 8 мае.ч. теплоносителя, имеющего температуру 120-430 С, предпочтительно 260-320 С. Контактируют при 120-430с, предпочтительно при 250-290 С, в течение 2-700 с, предпочтительно 60 100 с, с последующим отделением парогазовой фазы при 102-260С, предпочтительно при 130-170С в течение 10130 с, предпочтительно в течение 2565 с.

Пример 1.1 мае.ч. КГ (образец 1 смешивают при е 1,4 мае.ч, ВВ (ЭФОМ). Затем 1 мае.ч. полученной смеси с температурой 96 с вводят в 5,6 мае.ч. теплоносителя (ЭФОМ), имеюего температуру контактируют массу при и давлении 2,6 атм в течение 27 е. Затем при 142°С в течение 39 е отделяют парогазовую фазу, и в дальнейшем 1 мае.ч. реак- . ционной массы, из которой удалены газы и низкокипящие продукты реакции, именщей температуру , вводят в 6,4 мае.ч. теплоноси- еля- (ЭФОМ), нагретого до . Массу контактируют при и давлении 1,7 атм в течение 51 с с последуюцим отделением парогазовой фазы при в течение 24 с.

Полученное котельное топливо имеет следукндую характеристику:

Плотность при 2(fc,

г/смЬ О,, 9 885

Вязкость при 50 С,

ВУ5,7

Содержание компонентов, мас.%;

Сера . . -1,68

Механические

примеси0,06

Водбраетворимые

кислоты, щелочи

Температура,С

Застывания 3 . Вепышки (в закрытом тигле/ 156 Теплох-а сгорания 1 низшая в пересчет. , те на сухое топли-,

во), ккал/кг 9984

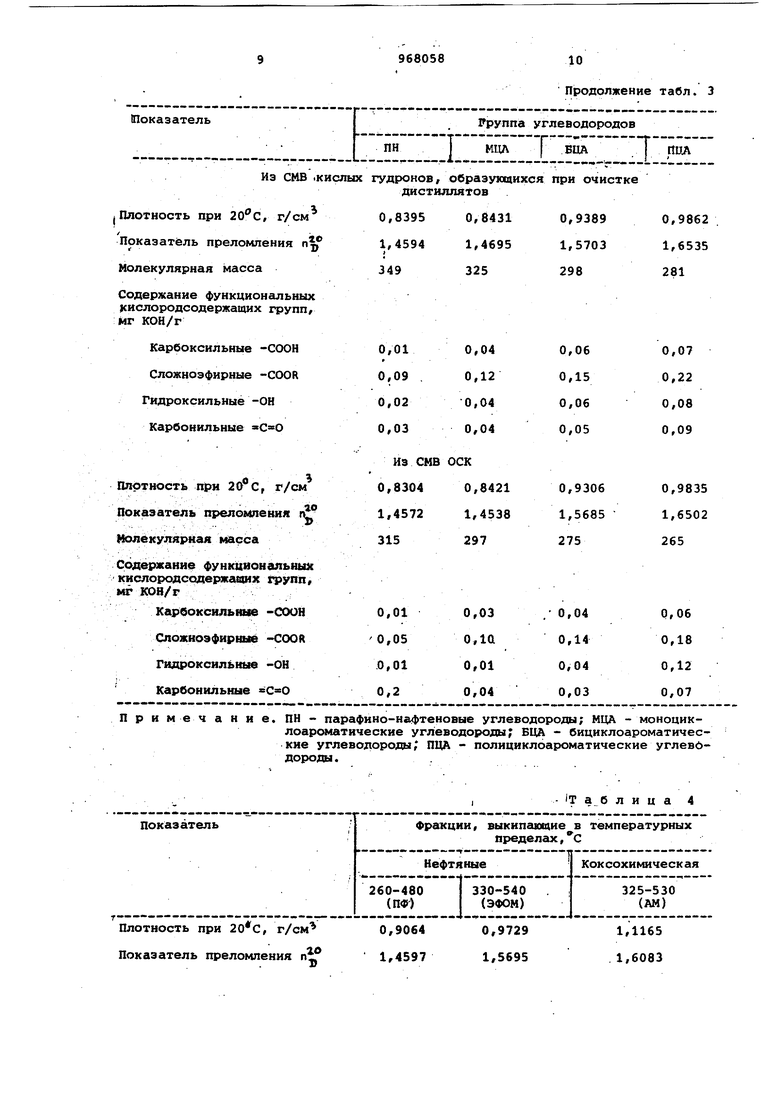

Технологический режим и качество котельного топлива, полученного в ругих опытах, представлено в табл.5,

Анализ данных, представленных в табл. 5, показывает, что при осуществлении процесса получения котельного топлива по предлагаемым технологичес КИМ параметрам, продукт - котельное топливо, отвечает современным станартам.

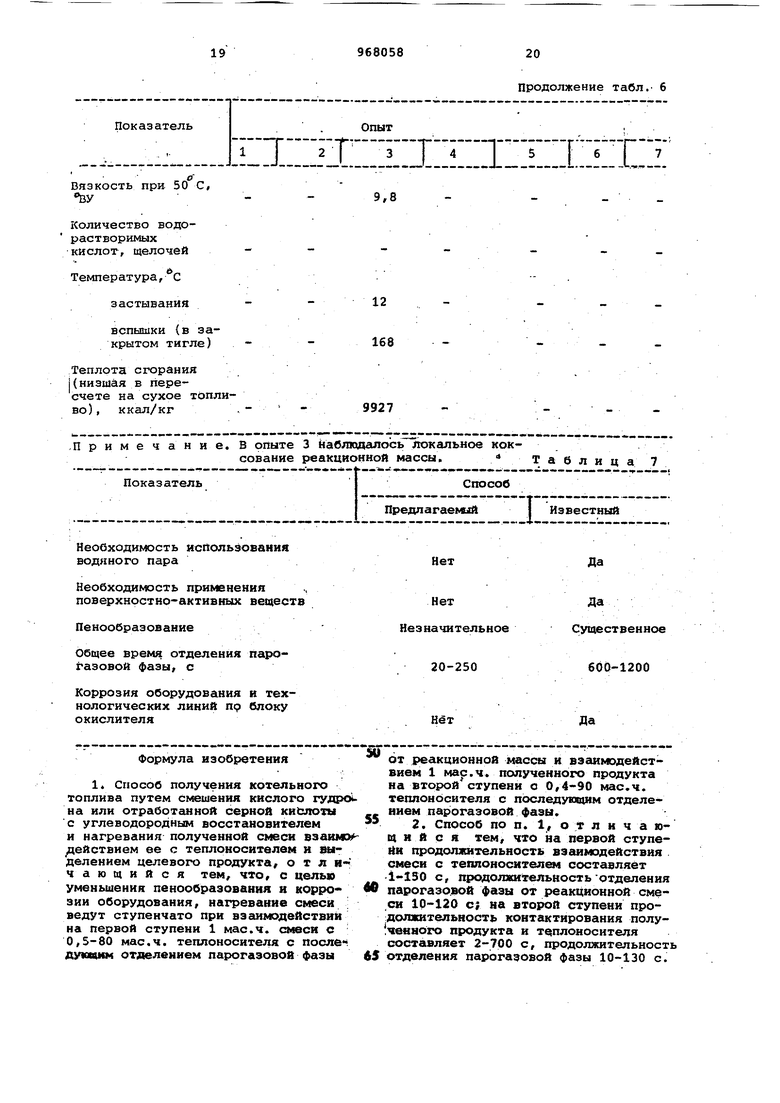

В случае невыполнения предлагаеfcoc технологических параметров, способ нельзя осуществить или получить учший эффект (табл. 6).

.

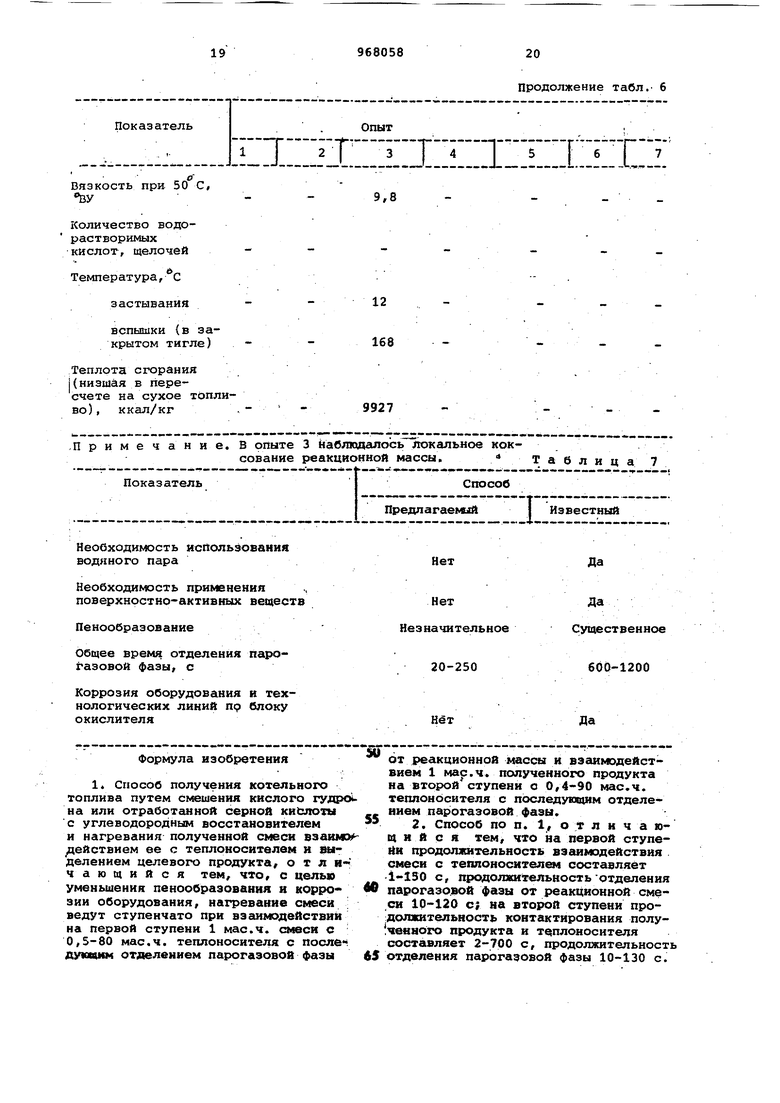

Как следует из данных табл. 6, в случае невьаполнвння предлагаемых

технологических параметров t способ нельзя осуществить, или же очень сильно возрастает время отделения парогазовой фазы и одновременно наблхщается локальное коксование .; (опыт 3).

В таОл. 7 приведены сравнительные данные, показывакщие преимущество предлагаемого способа перед известным,

.Анёшиз данных табл. 7 показывает преимущества предлагаемого способа Перед известным.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения котельного топлива | 1978 |

|

SU968057A1 |

| Способ переработки кислого гудрона | 1977 |

|

SU654666A1 |

| Способ получения асфальтита | 1978 |

|

SU973588A1 |

| Способ получения битума | 1978 |

|

SU973589A1 |

| Способ переработки кислых гудронов | 1990 |

|

SU1778147A1 |

| Способ термоокислительного крекинга мазута и вакуумных дистиллятов и установка для переработки тяжелых нефтяных остатков | 2020 |

|

RU2772416C2 |

| Способ переработки кислого гудрона | 1971 |

|

SU454244A1 |

| СПОСОБ ПЕРЕРАБОТКИ КИСЛЫХ ГУДРОНОВ | 2001 |

|

RU2183655C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВТОРИЧНОГО ТЯЖЕЛОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2000 |

|

RU2170755C1 |

| СПОСОБ ПЕРЕРАБОТКИ КИСЛЫХ ГУДРОНОВ | 2002 |

|

RU2241017C2 |

вязкость при по вискозиметру с отверстием 5 км по . ГОСТ 11503-65, сХимический состав, мас.%1

Серная кислота

Вода.

Органическая масса i том числе:

Смолисто-масляные вещесва (СМВ)

Смолисто-асфальтеновыд вещества

Карбриовыё кислоты

Сложные кислые эфйреГ;

СульфокислоТы Из них:

Нерастворимое в воде

Плотность при , г/см

Показатель преломления Г

3,2

88,6

5,3

6,1

2,6

0,2 0,9 0,4 2,0

0,1

Та б ц а ...2

0,8734

0,8992

0,9651

1,4958

1,4996

1,5685

Молекулярная масса

Элементный состав, мас.%:

Углерод

Водород

Сера

Кислород

Азот

Отношение Н : С

Количество кислородсодержащих функциональных групп, мг КОН/г

Из смв кнслых гудронов, образующихся в производстве сульфонатных присадок

Плотность при , г/см Показатель преломления п Молекуляриеш масса

Содержание функциональных кислородсодержа14их , мг КОН/Г

Карбоксильные -СООН Сложноэфирные -COOR Гидроксильные -ОН Карбонильные С.О

Продолжение табл. 2

295

87,65

11,84

0,43

0,41

0,12

1,559

T- а б л И ц а 3

0,16

0,43 0,28 0,45 0,12 0,07 0,14 0,25 Примечание.

Плотность при , г/см Показатель преломления п

Продолжение табл. Э

Т а б л и ц а 4

0,9729

1,1165 1,6083 1,5695 ПН - парафино-нафтеновые углеводороды; МЦА - моноциклоароматические углеводороды; БЦА - бициклоароматические углеводороды, ПЦА - полициклоароматические углевбдороды.

ЭФОМ ЭФОМ 1 2 Соотношение УВВ s .окислитель при смешении, мае.ч. 0,83:1 0,49:1 0,85:1 Температура смешения, С 98 1-я ступень

Отношение смеси

окислителя и УВВ

к теплоносителю .1:0,5 1:80

Продолжение табл..4

ЭФОМ ЭФОМ ЭФОМ

ПФ 2

AM 3 312

1:7 , 1:5

1:6 1:5

1:30 0,94:1 0,96:1 0,84:1 0,93:1 49. 98

-я ступень

Отношение реакци- онной массы, йэ которой удалена парогазовая фаза, к теШюносителю, мае.ч.1:10

Температура,С

реакцконой массы после 2-й ступеКачество продукта

Плотность при 20 С,

,9681

Продолжение табл. 6

1:90 1:20 1:0,4

1:6 1:5

1:2

0,.0,9723 Р,9675 0,9694 0,90611,1215

Вязкость при БОС,

ВУ9,3 8,7 10,4 9,7 9,2

Отсутствуют

Теплота сгорания (низшая в пересчете на сухое топливо), ккал/кг9916 9862 9954

ЭФОМ ЭФОМ 12

Соотношение УВВ: юкислитель при смешении, мае.ч. 0,6:1 0,5:1

Температура смешения, с 94

85

1-я ступень

1:0,3 1:86 1:24 1:7

смеси окисли8-5теля и УВВ 24

.Продолжение табл.5

0,7

3,2

9921 9918 9873

9971

ЭФОМ , ЭФОМЭФОМ ПФAM

31223

0,8:1 0,9:1 0,8:1 0,7:1 0,8«1

79

86 41

98

1:5 1:5

1:6

95 79

86 41

98

-яступень

Отнсшение реакционной 4accы, из которой , удалена парогазовая фаза, к теплоносителю, мае.ч.

Температура, С реакционной массы после

Продолжение табл. 6

1:0,2 lilOO 1:10,6

iaor4

Вязкость при 50 С, У

Количество водорастворимыхкислот, щелочей

Температура, С застывания

вспышки {в закрытом тигле)

Теплота сгорания j(низшая в пересчете на сухое топлво) , ккал/кг .Примечание. В опыте сование

Необходимость использования водяного пара

Необходимость применения поверхностно-активных вещест

Пенообраэование

Общее время отделения парогазовой фазы, с

Коррозия оборудования и технологических линий пр блоку окислителя

Формула изобретения

Продолжение табл.- 6

12 168

9927

Да

Нет

Да

Нет Существенное езначительное

600-1200

20-250 Да Нет

50 -

ОТ реакционной массы и взаимодействием 1 мае.ч. полученного продукта на второй ступени о 0,4-90 мае.ч. теплоносителя с последующим отделением парогазовой фазы.

«в парогазовой фазы от реакционной емеси 10-120 с; на второй ступени про:долштельность контактирования полу ченного продукта и теплоиосителя составляет 2-700 с, продолжительност

65 отделения парогазовой фазы 10-130 с. 3 йавлхщалось яокальиое кокреакционной массы. Таблица

2l 96805822

ц и и с я тем, что на первой ступе-принятые во внимание при экспертизе ни использу1эт теплоноситель с температурой 102-26(f С и на второй ступе-.1. Авторское свидетельство СССР ни с температурой 250-290 С.. 636922, кл. С 10 L 1/04, 1976.

Авторы

Даты

1982-10-23—Публикация

1979-03-26—Подача