Изобретение относится к металлургическому оборудованию и может быть использовано в процессах вакуумного рафинирования, в частности для порционного вакуумирования расплавленного металла. Известно устройство для вакуумирования расплавленного металла, пред ставляющее собой вакуумнуп камеру с откачиваклдей системой, включающей трубопроводы, фильтры, вакуумные насосы и устройства для измерения количества компонентов отходящих газов, в частности оптико-акустический газоанализатор для определения СО и COj. При вакуумировании расплавлен ного металла с помощью указанного устройства осуществляется контроль состава отходящих газов, которые откачиваются из магистрального трубопровода, насосом, обслуживающим газоанализатор .и, проходя через фильтры, поступают в газоанализатор. По содержанию окиси углерода в гаие судят о степени дегазации расплавленно го металла и на основании этих данных осуществляют упргшление процессом, например вводят раскислители или прекращают вакуумирование 1. Недостатком данного устройства является сложность конструкции, которая определяется, наличием сложной системы трубопроводов, фильтров, насосов и газоанализатора. Сложность конструкции, в частности большая длина трубопроводов,служит причиной инерционности измерений, порядка 10-15 с, что в значительной степени снижает эффективность управления процессом. на наличие фильтров запыленность газа остается большой, что в сумме с повышенной температурой создает тяжелые условия работы насоса, подающего газ к газоанализатору. Насос быстро изнашивается и при давлении в магистральном трубопроводе менее 10 мм рт, ст. резко осложняется осуществление контроля состав откачивающего газа, так как газоанализатор работает при атмосферном давлении, а изношенный насос поднять давление разряженного газа до атмосферного не в состоянии. Кроме того, подсос атмосферного воздуха через соединения в системе трубопроводов искажает точность измерения содержания компонентов газа, а следовательно и эффективность управления вакуумирования. Известно также устройство для вакуумироваиия расплавленного метал ла, включающее вакуумную камеру с откачивающей системой, содержащей трубопроводы, фильтры, вакуумные насосы, измеритель окислительного потенциала отходящих газов в виде электрохимической ячейки, помещенной в нагревательную камеру. При вакуумировании расплавленного металла с немощью данного устррйства газ, выделяющийся из расплавленного металла, отбирается из магистрального тру бопровода и с помощью насоса, обслу живлюгмего электоохимическую ячейку, прокачивается через нагревательную камору, в которую ячейка помещена. По величине ЭДС, возникающей в цепи элGктpoxи шчecкoй ячейки, определяют окислительный потенциал отходя щих газов, а по величине окислительного потенциала судят о степени дега зации расплавленного металла и на ос новании этих данных подают раскислители, заканчивают вакуумирование и т.п., т.е. управляют процессом. В данном устройстве за счет того, что электрохимическая ячейка может работать в среде с пониженным давлением достигается возможность осуществления контроля за ходом вакуумирования при давлении в магистральном трубопроводе ниже 10 мм рт.ст., что является основной рабочей областью процесса. Износ насоса не влияет на работу электрохимической ячейки 2 . Однако данное устройство сложно по конструкции. Большая длина трубопроводов вызывает большую инерцион ность измерений, а подсос атмосферного воздуха через соединения трубопроводов снижает их точность, что делает недостаточно эффективным упра ление процессом вакуумирования. Данное устройство предназначено для ковшевого вакуумирования расплавленного металла, что и определяет конструкцию вакуумной камеры и- откачивающей системы. Наиболее близким по технической сущности и достигаемому результату к изобретению является устройство для порционного вакуумирования расплавленного металла, содержащее вакуумную камеру, откачивающую сиетему и измеритель окислитарьного потенциала отходящих Тазов в виде электрохимической ячейки. При вакуумировании расплавленного металла . с помощью данного устройства нижняя часть камеры погружается в расплавленный металл, находящийся в ковше, и производится забор порции расплавленного металла в полости камеры. .Откачиваюцая система создает в полос ти камеры необходимое разряжение, при котором из расплавленного металл начинает выделяться, газ. Этот газ по трубопроводам через фильтры поступает к электрохимической ячейке, посредством которой измеряется его окислительный потенциал, и по величине окислительного потенциала судят о степени-дегазации расплавленного металла. При осуществлении вакуумирования камера периодически опускается , и поднимается для выпуска обработанной и забора новой порции металла, при этом шарнирное соединение магистрального трубопровода с камерой обеспечивает постоянное сообщение откачивающей системы с полостью камеры 3. Недостатками устройства являются наличие сложной системы трубопроводов, нагревательной камеры,(Необходимой для разогрева уже остывших газов до температуры, соответствующей рабочему инервалу температур электрохимической ячейки. Наличие фильтров и специального насоса для обеспечения работы электрохимической ячейки, а также невозможность избежания подсоса атмосферного воздуха через соединения трубопроводов, и шарнирное соединение магистрального трубопровода откачивающей системы с вакуум- ной камеры, что снижает точность измерений окислительного потенциала отходящих газов. Кроме того, большая длина трубопроводов служит причиной большой инерционности измерений. Невысокая точность и большая инерционность измерений окислительного потенциала отходящих газов в значительной степени снижает эффективность управления процессом вакуумирования. Цель изобретения - упрощение конструкции устройства, а также повьиаение эффективности управления процессом вакуумирования за счет повышения точности и снижения инерционности измерений окислительного потенцигша отходящих газов. Поставленная цель достигается тем, что в устройстве для порционного вакуумирования расплавленного металла содержащем вакуумную камеру, откачивающую систему и измеритель окислительного потенциала отходящих газов в виде электрохимической ячейки, электрохимическая ячейка установлена в канале, выполненном в футеровке стенки вакуумной камеры, причем рабочий конец ячейки расположен в полости вакуумной камеры. Такое расположение ячейки значительно упрощает конструкцию устройства, так как из откачивающей системы исключаются имеющиеся в известном устройстве трубопроводы , отводящие газ к электрохимической ячейке, фильтры и насос для закачки газа в нагревательную камеру с ячейкой. Исключается и сама нагревательная камера, так как надобность в дополнительном разогреве газа -и ячейки отпадает. Рабочий интервал температур, необходимый для нормального функционирования электрохимической ячейки, обеспечивается непосредственно газами, выделяющимися из металла.

Установка электрохимической ячейки, в канале, выполненном в футеровке стенки вакуумной камеры, обеспечивает надежное закрепление ячейки внутри камеры и защиту ее от брызг расплавленного металла, а расположение рабочего конца ячейки в полости вакуумной камеры обеспечивает свободный доступ к нему отходящих газов, т.е. надежную работу ячейки. За счет расположения рабочего конца ячейки в полости вакуумной камеры достигается еще одна цель - повыыение точности иймеренид окислительного потенциала отходящих газов, так как газы омывают рабочий конец ячейки сразу после выхода из расплавленного металла. Отсутствие.на пути исследуемых газов каких-либо соединений, полностью исключает возможность влияния на точность,измерений подсоса атмосферного воздуха.

Кроме того, расположение ячейки внутри камеры, а не в линии TpyiSoпроводов откачивающей системы как в известном устройстве,} значительно сокращает путь газов к электрохимической ячейке, а, следовательно, и время, которое.проходит между выходом газа из металла и контактом его с рабочим концом ячейки, т.е. снижается инерционнось «змерениП.

Повышение точности измерении и снижении их инерционности позволяет одновременно получать точные данные об окислительном потенциале отходящих газов и в зависимости от его величины управлять процессом вакуумирования, вводить необходимые раскиолители, продолх{ать или прекращать процесс. Своевременное проведение указанных операций улучшает качество металла, снижает энергозатраты и т.п, т.е. повьлиает эффективность управления процессом вакуумирования.

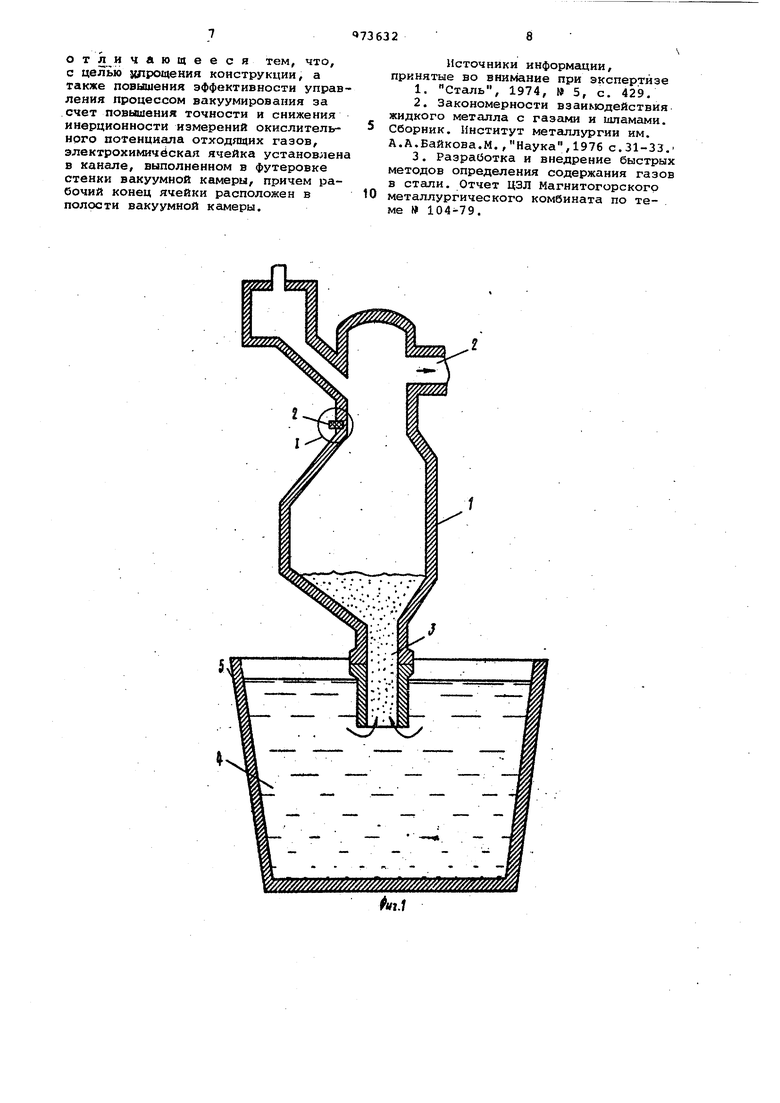

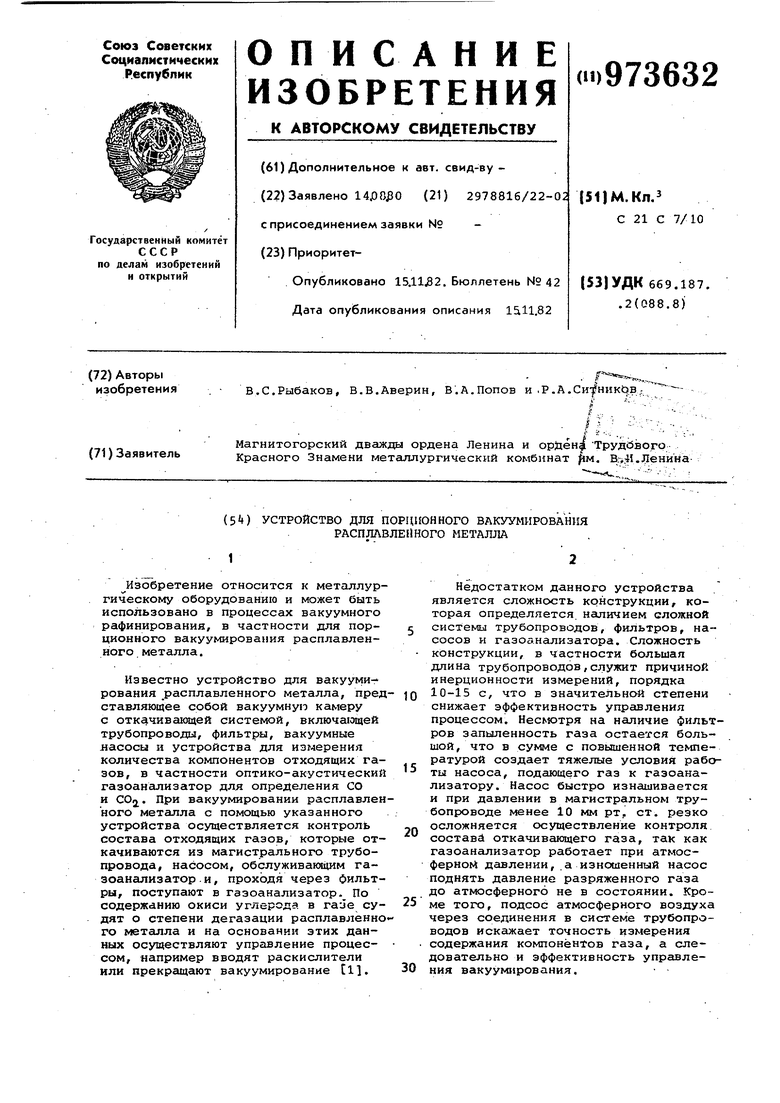

На фиг. 1 показана схема устройства для порционного вакуумирования металла; на фиг. 2 - электрохимическая ячейка, служащая в качестве измерителя окислительного потенциала отходящих газов.

Устройство для порционного вакууЮ1рования расплавленного металла состоит из вакуумной камеры 1, которая посредством магистргшьного трубопровода 2 соединена с откачивающей системой (не показана), Заборный патру- . бок 3 вакуумной камег ы 1 погружен в расплавленный металл 4 ,находящийся в ковше 5. В канале б футеровки 7 вакуумной камеры 1 установлена электpoxи ичecкaя ячейка 8, снабженная защитным кожухом 9 с уплотнением 10 микрокомпрессором 11, прибором для измерения температуры 12 и прибором для измерения ЭДС 13.

При порционном вакуумировании

расплавленного металла с помощью предлагаемого устройства через заборный патрубок 3 вакуумной камеры 1 в полость вакуумной камер({ 1 поступает расплавленный металл 4. Через магистральный трубопровод 2 откачивают газы из полости вакуумной камеры 1, создавая разряжение порядка 0,2 0,7 мм рт.ст. Металл 4 интенсивно кипит и выделяющиеся из него газы

отмывают рабочий конец ячейки 8, расположенной в канале б футеровки 7 вакуумной камеры 1. При этом между электродами электрохимической ;гчейки 8 возникает ЭДС, которая измеряется прибором 13. По величине ЭДС судят об окислительном потенциале отходящих газов, а по нему о степени дегезации расплавленного металла, находящегося в полости вакуумной камеры 1.

Длительность цикла вакуумирования 15-20 с. После окончания цикла вакуумирования производят выпуск . обработанной и забор,новой порции металла 4, По величине ЭДС, определяемой по прибору 13, выбирают оптимальное время и необходимое количество раскислителей, которые нужно ввести в расплавленный меташл 4. Кроме того, по показаниям прибора 13

определяют момент окончания процесса вакуумирования.

Вакуумирование всего металла 4, находящегося в ковше 5, производится за 15-20 мин, т.е. примерно.за

60 циклов.

Использование устройства позволяет значительно упростить конструкцию существующего оборудования, повысить точность и снизить инерционность измерений окислительного потенциала отходящих газов при порционном вакуумировании металла, а, следовательно, значительно снизить стоимость оборудования, повысить точг- ность определения момента завершения процесса вакуумирования и времени ввода раскислителей в обрабатываемый металл. Экономический эффект от использования изобретения составляет

27760 руб. в год.

Формула изобретения

Устройство для порционного вакуумирования расплавленного металла, содержсццее вакуумную камеру, откачгВсООЕцую систему и измеритель окислительного потенциала отходящих газов

65 в виде электрохимической ячейки.

отличающееся тем, что, с целью }шрощения констр/кции, а также повышения эффективности управления процессом вакуумирования за счет повышения точности и снижения инерционности измерений окислительного потенциала отходящих газов, электрохимическая ячейка установлена в канале, выполненном в футеровке стенки вакуумной камеры, причем рабочий конец ячейки расположен в полости вакуумной камеры.

Источники информации, принятые во внимание при экспертизе

1. Сталь, 1974, 5, с. 429.

2.Закономерности взaи юдeйcтвия жидкого металла с гаэг1ми и шламами. Сборник. Институт метгшлургии им. А.А.Байкова.М.,Наука,197б с.31-33.

3.Разработка и внедрение быстрых методов определения содержания газов в стали. Отчет ЦЗЛ Магнитогорского металлургического комбината по теме .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вакуумирования жидкой стали | 1980 |

|

SU954440A1 |

| Способ порционного вакуумирования жидкого металла | 1982 |

|

SU1027234A1 |

| Способ рафинирования малоуглеродистой стали | 1978 |

|

SU697573A1 |

| Способ производства особонизко- углЕРОдиСТОй СТАли B ВАКууМЕ | 1979 |

|

SU806770A1 |

| Способ порционного вакуумирования жидкого металла | 1982 |

|

SU1024511A2 |

| Способ микролегирования стали активными элементами | 1986 |

|

SU1331896A1 |

| Способ производства малоуглеродистой стали | 1982 |

|

SU1038368A1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ЭЛЕКТРОХИМИЧЕСКАЯ ЯЧЕЙКА-СЕНСОР И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2433394C1 |

| Способ вакуумирования жидкой стали | 1981 |

|

SU1010140A1 |

Авторы

Даты

1982-11-15—Публикация

1980-08-14—Подача