11285034

Изобретение относится к гидромелургии, в частности к автоклавноизвлечению цветных металлов и се из сульфидных железосодержащих ериалов.

ко жащ пул дую кел 50 1 эт но ру те ни ле ли во

10

Цепь изобретения - повышение извлечения серы в злементар.ную и степени разделения цветных металлов и железа, обеспечивание точности дозировки смеси серы и углеводородного продукта и повышение безопасности, а также повышение производительности выщелачивания.

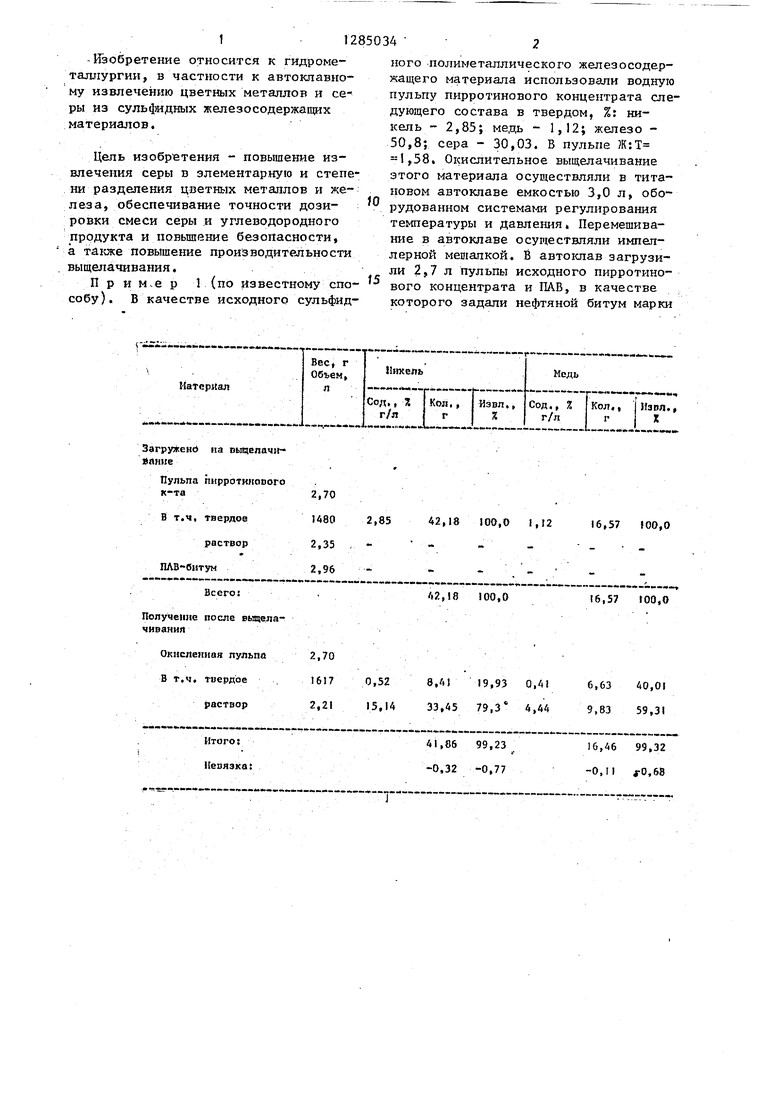

При м.е р 1 (по известному спо-

кого полиметаллического железосодержащего материала использовали водную пульпу пирротинового концентрата следующего состава в твердом, %: никель 2,85; медь - 1,12; железо - 50,8; сера - 30,03. В пульпе Ж:Т 1,58. Окислительное выщелачивание этого материала осуществляли в титановом автоклаве емкостью 3,0 л, оборудованном системами регулирования температуры и давления Перемешивание в автоклаве осуществляли импел- лерной мешалкой. Б автоклав загрузили 2,7л пульпы исходного пирротинового концентрата и ПАВ, в качестве

собу). В качестве исходного сульфид- которого задали нефтяной битум марки

Зэгруженс ка оы1делач(- itaiiue

Пульпа пирроткнооого

Полученле после выщела- чирания

кого полиметаллического железосодержащего материала использовали водную пульпу пирротинового концентрата следующего состава в твердом, %: никель 2,85; медь - 1,12; железо - 50,8; сера - 30,03. В пульпе Ж:Т 1,58. Окислительное выщелачивание этого материала осуществляли в титановом автоклаве емкостью 3,0 л, оборудованном системами регулирования температуры и давления Перемешивание в автоклаве осуществляли импел- лерной мешалкой. Б автоклав загрузили 2,7л пульпы исходного пирротинового концентрата и ПАВ, в качестве

БНД 200/300 (ГОСТ l2 245-76) в колн- 2,95 г, чтр соответствовало расходу ПАВ 2,0 кг/т твердого пульпы пирротиловбго кошдентрата.

Нагревание пульпы с ПАВ производили при перемешивании в герметизированном автоклаве до 110°С в течение 15 мин, затем в автоклав подали технический кислород, и с этого момента отсчитывали время опыта.

Выщелачивание вели при 135i2,5°C и давлении кислорода 9 атм в течение 90 мин. По оконча1ши указанного времени нагрев и кислород отключали и автоклав охлаждали. В выгруженной из

50,8751.84 100,0 30,03444,44 100,0 0,45,92 1,33|0,078

751,84 100,0

444,44 ЮО.О

«4,8724,4 96.35 22,9370,3 83,31 20,2

;13,930,7 4,08 35,478,2 17,60 755,12 100,43 3,28 +0,43

448,53 100,91 ,09 +0,9)

реактора пульпе измеряли рН, Затем производили разделение жидкой и твердой фаз окисленной пульпы. После объемных и весовых измерений и химического анализа продуктов рассчитывали баланс процесса. По данным опыта после выщелачива1шя рП пульпы - 1,48; степень разложения пирротипа - 94,9; извлечение в раствор шгкеля - 79,30%, меди - 59,31%; железа - А,16Z; серы - 17,60%; селективность процесса характеризовалась соотношением , сумьь цветных металлов к железу в растворе, равным 1,40; извлечение се- ры вгэлементарную - 73,5%. Результаты приведены в табл. 1 и 3.

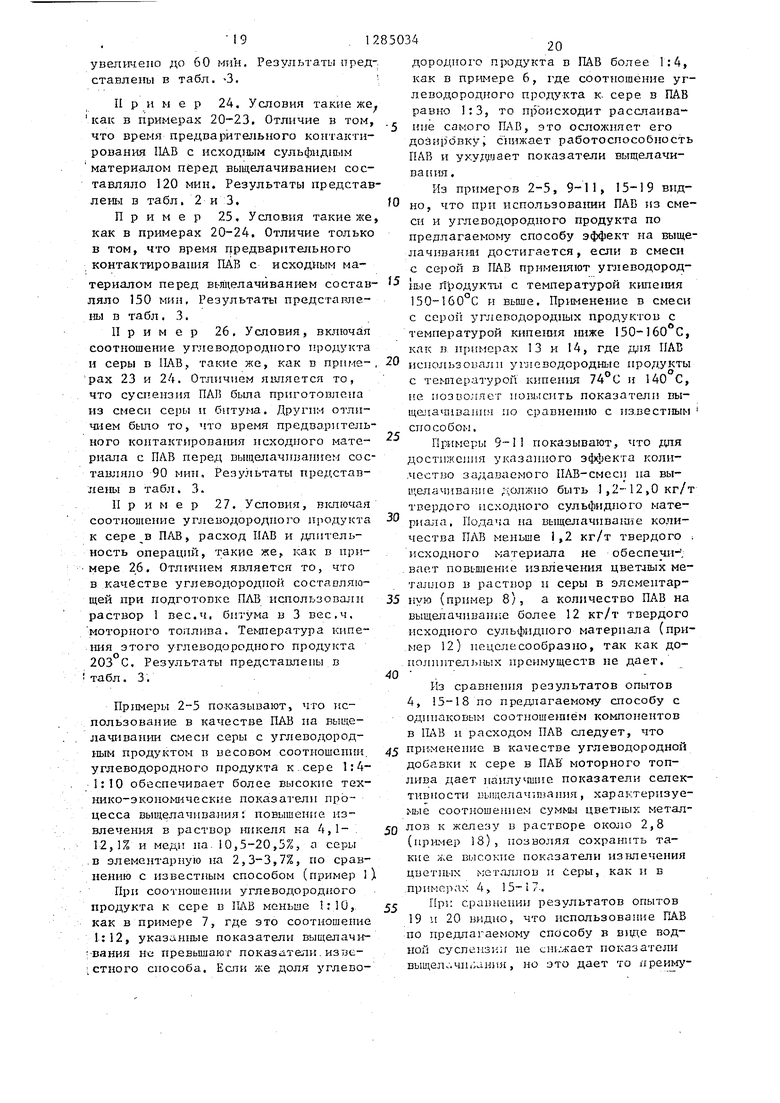

Таблица I

5,92 1,33

326,6 73,49

t,40

326,6 73,49

на выще

пирроти-. концент

Всего:

Получено гюсле вы- шелачноання

Окисленная пульпа

рН - 1,68

Условия опыта

Битум

325

Смесь серы с битумом

I:10. Твердое,

I

Иэвл,, Z

42,18 100,0

16,57

100,0

Твердое,

вязкое 2,0 2,0

15

90 1,48

50,80 751,8 100,0 30,03 444,4. 100,0 0,45,92 1,33 .0,078

83,5 3,70 0,ПЗ 83,53,fo 0,83

751,8 100,0

448,1 100,83

43,15 729.2 96,99 23,25 392,9 88,40 20,75 350,7 78,9 8, 2,4124,8 54,8 12,33

747.3 99,40 -4,5 -0,60

447,7 100,73 -0,4 -0,10

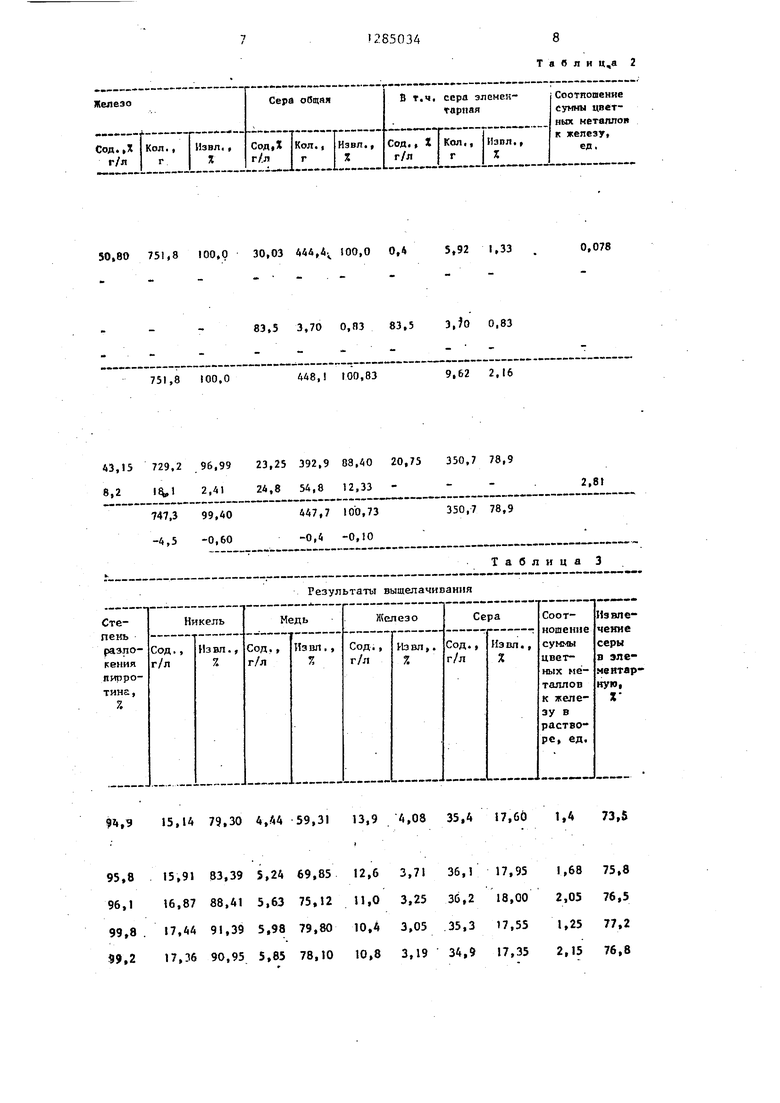

Результаты выщелачивания

92|,9

15,и 79.30 4,А4 59,31 13,9 4,08 35,4 17,60 1,4 73,5

93,815,9183,395,2469,8512,63,7136,117,951,6875,8

96.116,8788,415,6375,1211,03,2536,218,002,0576,5 99,8. 17,4491,395,9879,8010,43,0535,317,551,2577,2

59.217,3690,955,8578,1010,83,1934,917,352,1576,8

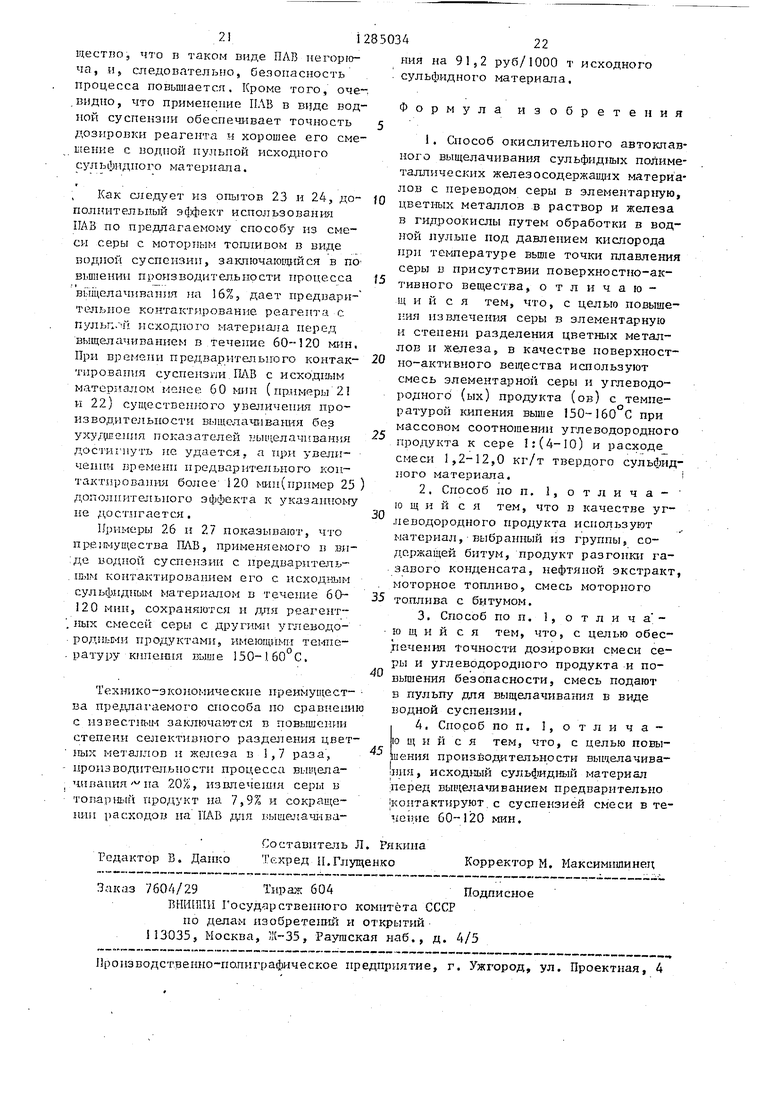

Т а в л и ц,а 2

9,62 2,16

2,81

350,7 78,9

Таблица 3

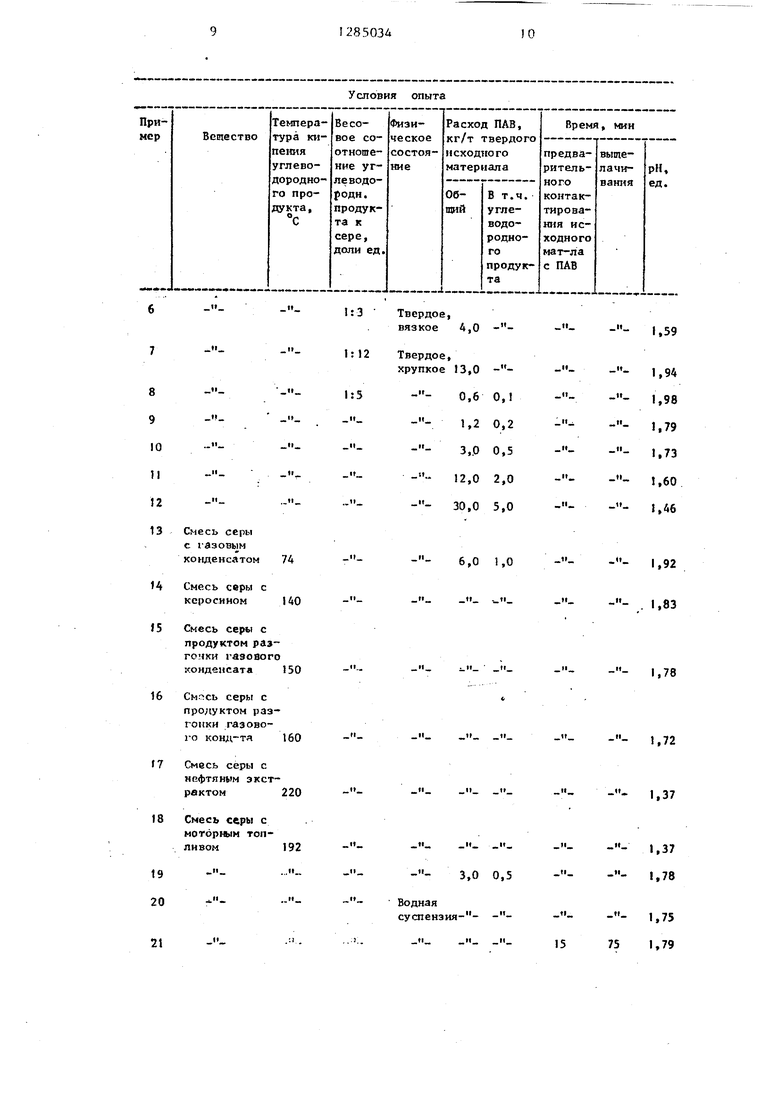

Условия опыта

1:3

1:12

||

продуктом разгонки газового конденсата 150

Смесь серы с продуктом разгонки газового конд-тя 160

Смесь серы с нефтпнь м экстрактом 220

Смесь серы с моторным топливом 192

11

J.-.

,(„

м

11

вердое,

язкое 4,0- вердое,

рупкое 13, 0,60,1

1,20,2

3,.00,5

12,02,0

30,05,0

6,01,0

11

11

11

и

н

- -

||

(

1.59

1,94 1,98 1.79 1.73 1.60 1,46

1,92

. 1.83

|1 11

1,78

1,72

н

1,37

3,0 0,5

ия

|| И

15

- -

75

1.37 1,78

1.75 1,79

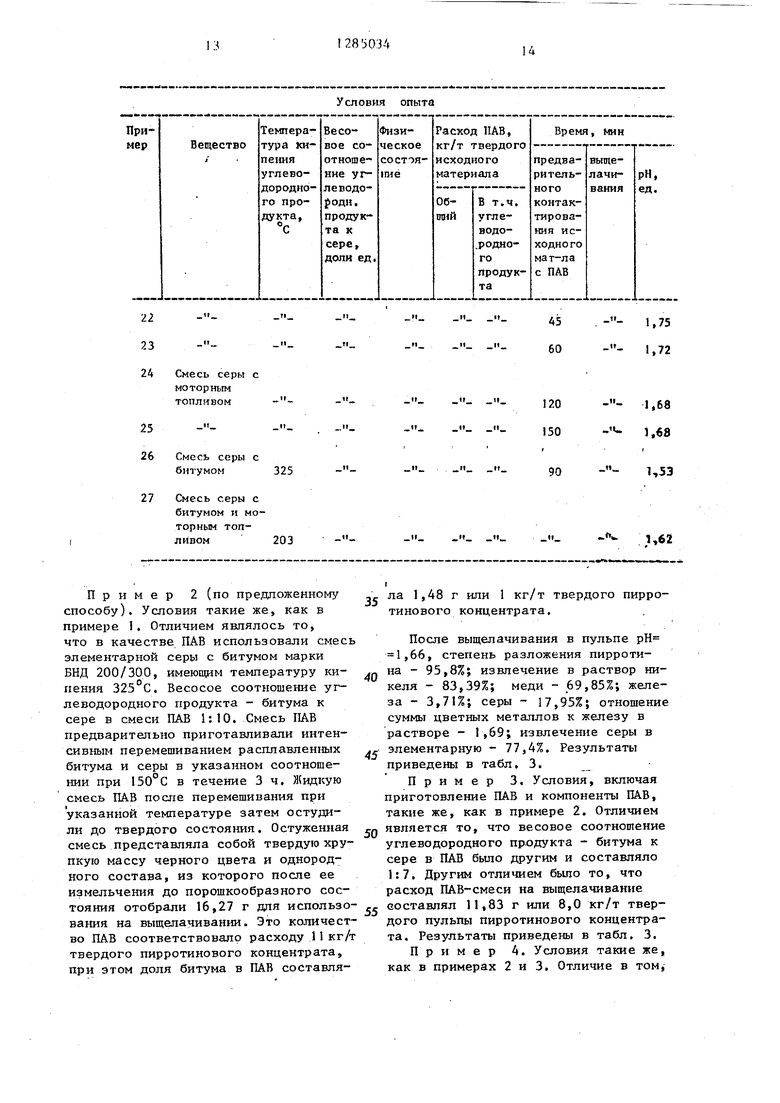

Результаты выщелачивания

96,915,9483,555,6675,4512,96,8035,617,701,6774,6

М94,215,0078,704,5961,2814,04,1336,117,951,4073,3

;89,514,1574,173,9152,228,92,6330,214,972,0367,3

95,816,1484,555,2169,529,42,7733,116,49.2,2776,6

96,316,6887,415,7076,119,32,8633,416,642,4177,0

:99,917,57.92,056,0480,5610,43,0633,716,742,2977,4

100,017,5992,216,0781,0512,53,6735,117,451,8977,4

93,312,8167,11.2,9439,2114,24,1933,216,541,11.69,1

94,014,3775,273 7950,5713,94,1033,616,91,3072,9

96,5 16,63 87,14 5,20 69,35 12,5 3,67 35,1 17, 45 1,76 75,3

198,4 16,99 89,2 5,56 74,13 12,7 3,74 35,4 «7,60 1,78 76,2

96,6 16,79 87,96 5,76 75,62 13,5 3,97 35,7 17,75 1,74 76,3

99,917,5291,785,9178,91,9,22,7034,116,992,5578,3

97,716,8188,085,7376,44,32,7332,916,392,4278,9

99,217,1189,685,8678,259,52,7933,516,692,4278,1

97,216,2184,935,4873,138,92,6331,115,482,4476,1

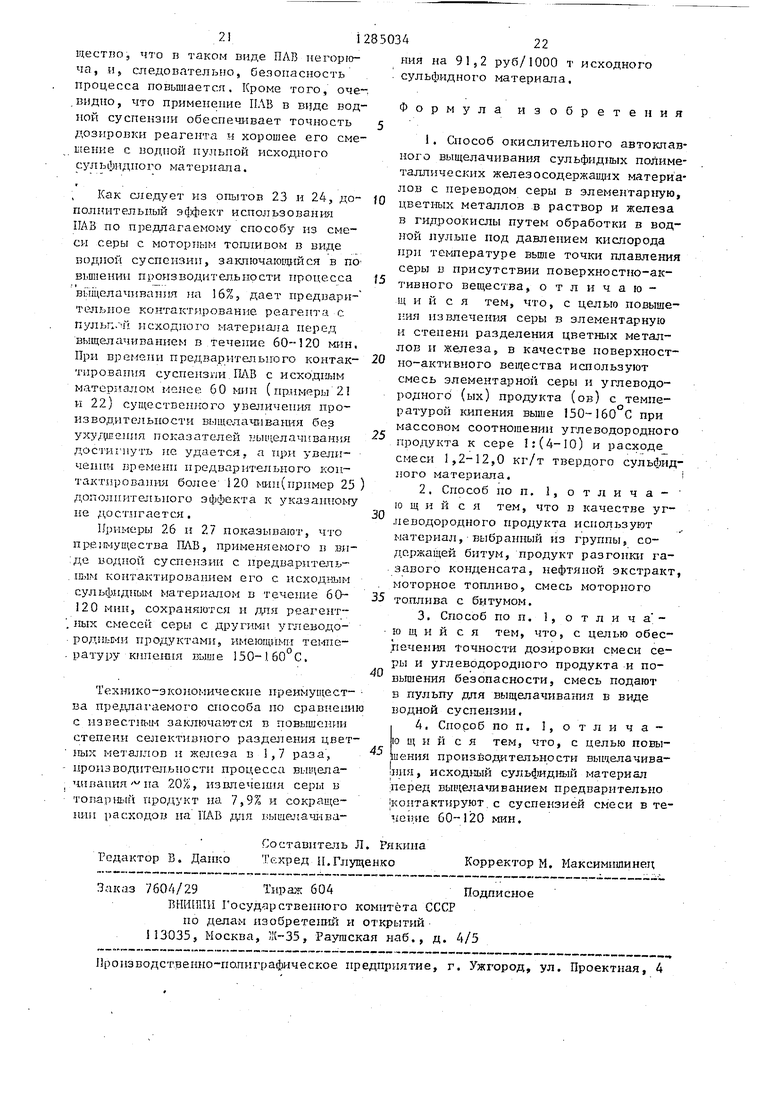

Продолжение таВл.З

Условия опыта

Смесь серы с моторным топливом

25

и

Смесь серы с битумом 325

Смесь серы с битумом и моторным топливом 203

11

Пример 2 (по предложенному способу). Условия такие же, как в примере 1. Отличием являлось то, что в качестве ПАВ использовали смесь элементарной серы с битумом марки БНД 200/300, имеющим температуру кипения 325°С. Весосое соотношение углеводородного продукта - битума к сере в смеси ПАВ 1:10. Смесь ПАВ предварительно приготавливали интенсивным перемешиванием расплавленных битума и серы в указанном соотношении при 150°С в течение 3 ч, Л идкую смесь ПАВ nocrie перемешивания при указанной температуре затем остудили до твердого состояния. Остуженная смесь представляла собой твердую хрупкую массу черного цвета и однородного состава, из которого после ее измельчения до порошкообразного состояния отобрали 16,27 г для использо- вагтя на выщелачивании. Это капичест- во ПАВ соответствовало расходу 11 кг/т твердого пирротинового концентрата, при этом доля битума в ПАВ составля11

45 60

20 150

(

90

,75

,72

.68

.«8

п

1,53

1,62

ла 1,48 г или 1 кг/т твердого пирротинового концентрата.

После выщелачивания в пульпе рН 1,66, степень разложения пирротина - 95,8%; извлечение в раствор никеля - 83,39%; меди - 69,85%; железа - 3,71%; серы - 17,95%; отношение суммы цветных металлов к железу в растворе - 1,69; извлечение серы в

элементарную - 77,4%. Результаты приведены в табл. 3.

Пример 3. Условия, включая приготовление ПАВ и компоненты ПАВ, такие же, как в примере 2. Отличием

является то, что весовое соотношение углеводородного продукта - битума к сере в ПАВ было другим и составляло 1:7, Другим отличием было то, что расход ПАВ-смеси на выщелачивание

составлял 11,83 г или 8,0 кг/т твердого пульпы пирротинового концентрата. Результаты приведены в табл. 3.

Пример 4. Условия такие же, как в примерах 2 и 3. Отличие в том.

Результаты выщелачиватш

98,1 16,60 86,98 5,70 76,П 8,0 2,37 32,7 15,78 2,79

99,717,0589,355,8778,258,02,3733,516,692.8678,5

100,017,6892,116,0380,398,22,4133,716,792,8878,9

100,017,6992,166,0080,077,12,3733,916,892,9178,5

99,917,A3-91,335,9879,7/48,92,6333,216,542,6377,8

99,9

17,А7 91,55 6,02 80,27 8,3 2,41 32,6 16,24 2,79 78,6

что соотношение битума к сере в ПАВ- смеси было 1:5. Общий расход ПАВ на выщелачивание соответствовал 6,0 кг/т твердого пульпы исходного пирротино вого концентрата. Результаты приведены в табл. 3.

Пример 5. Условия такие же, как в примерах 2-4. Отличие в том, что соотношение битума к сере в ПАВ- смеси было 1:4, а общий расход ПАВ на выщелачивание соответствовал 5)0 кг/т твердого пульпы исходного пирротинового концентрата. Результаты приведены в табл. 3.

Пример 6. Условия, включая приготовление ПАВ, такие же, как в примерах 2-5. Отличие в том, что весовое соотношение битума к сере в ПАВ бьию 1:3. ПАВ-смесь указанного весового соотношения компонентов в твердом состоянии представляло уже неоднородную массу с обособленным слоем избыточного битума, что обусловило большую вязкость реагента. Измельчить реагент из-за его вязкосПродолжение табл.З

ти не удалось, поэтому его загрузили в пульпу на выщелачивание куЬками с суммарным весом 5,92 г, что соответствовало расходу 4,0 кг/т твердого пульпы пирротинового концентрата,

Результаты приведены в табл. 3.

Пример 7. Условия такие же, как в примерах 2-6. Отличие только в том, что соотношение углеводородногоi продукта - битума к сере в ПАВ было

1:12, Результаты приведены в табл. 3,

Пример 8. Условия, включая состав ПАВ, такие же, как в примере 4, только в том, что расход

АВ на выщелачивание составлял

0,6 кг/т твердого пульпы исходного сульфидного материала, или в пересчете на углеводородньй продукт - битум - 0,1 кг/т. Результаты привеены В табл, 3.

Пример 9. Условия такие же, как в примерах 4 и 8. Отличие только в том, что расход ПАВ на выщелачивание составлял 1,2 кг/т твердого пуль

пы исходного материала. Гезульта1Ъ1 приведены в табл. 3.

П р и м е р 10. Уатовия такие же, как в примерах 8-10. Отличие только в том, что расход ПАВ составил 3,0 кг/т твердох о пульпы исходного материала. Результаты представлены в табл. 3.

Пример 1 . Уотовия такие же, как в примерах 4, 8-11. Отличие толь ко в том, что расход ПАВ составил 12,0 кг/т твердого пульпы исходного материала. Результаты представлены в табл. 3.

П. р и м е р 12, Условия такие же, как в 4, 8-12. Отличие только в том, что расход ПАВ выщелачивания был увеличен до 30,0 кг/т твердого пульпы исходного материала. Результаты предстаняены в табл. 3.

П р и м ер 13. Условия, вюпочая приготовление ПАВ и соотно яепие углеводородного продукта и серы зз исходной смеси ПАВ н расход ПАВ, такие же, как в примере 4. Отличие только в тон, что в качестве углеводородного продукта при приготовлен1Ш смеси с серой дпя ПАВ использовали газовьщ конденсат соленистого месторождения (ост 5 1.65.80) с температурой кипения 74 С. Результаты представлены в табл, 3.

Пример 14, Условия такие же, как в примере 13. Отличие в том, что при приготовлении ПАВ из смеси углеводородного продукта с серой исполь- зовапи керосин с температурой к1-ше 1шя 140 С. Результаты представлены в табл. 3.

Пример 15. Условия такие же, как в примерах 1 3 и 14. Отличие в том, что использовали ПАВ, состоящее из смеси серы и продукта разгошда газового конденсата с температурой лшпения 150 С, Результаты представ- ПР.1Ш в табл. 3.

Пример 16, Условия такие же, как в примерах 13-15. Отлична только в том, что использовали ПАВ, состоящее ,из. смеси серы и продукта разгонки газового конденсата с температурой га-тения . Результаты Представлены в табл. 3.

Пример 17. Условия, включая расход ПАВ и весовое соотношение компонентов tj ПАВ, такие же, как в нрч- мерах 13-16. Отлищш в том, что ис8503418

пользовали ПАВ, состоящее из смеси .серы и экстракта селективной очистки масляных фракций перегонки нефти (ТУ-38-40I336-81) с температурой ки- 5 пения 220 С. Результаты выщелачивания представлены в табл. 3.

Пример 18. Условия такие же, как в примерах 15-17. Отличие в том, 10 что иаюльзовали ПАВ из смеси серы и моторного топлива с температурой кипения 192°С. Результаты представдега в табл. 3.

}5 Пример 19. Условия, включая состав используемого ПАВ, такие же, как в примере 18. Отличие только в том, что расход ПАВ был меньше и составлял 3,0 кг/т твердого пульпы ис0 ходного материала. Результаты представлены в табл. 3.

П р н м е р 20. Условия, включад состав и расход ПАВ, такие же как в примере 19. только в том,

25 что ПАВ на выщелачивание задали в виде водной суспензии. Суспензию приготавливали мокрым измельчением твердого ПАВ в лабораторной шаровой мельнице при ,9 в течение I ч,

30 Полученная водная суспензия ПАВ име-, ла плотность 1,42 г/см . Время контактирования суспензии ПАВ с исходным пирротиновым концентратом, определяемое длительностью перемешивания

J5 пульпы в автоклаве до подачи кислорода, составляло, как и во всех пре дьщущих примерах 15 мин. Результаты представлены в табл. 3.

Пример 21. Условия, включая

40 состав, расход и физическое состоя- ние ПАВ, такие же, как в примере 20. Отличие только в том, что длительность выщелачивания была меньше и составила 75 мин. Результаты пред45 ставлены в табл. 3.

Пример 22. Условия, включая

вид ПАВ и продолжительность выщелачивания, такие же, как в примере 21. Отличие в том, что время предвари50 тельного (перед выщелачиванием) контактирования ПАВ с исходньм суль41ИД- ным материалом было болыяе и составляло 45 мин. Результаты предстаале- ны в табл, 3.

55 Пример 23. Условия такие же как в примерах 20-22. Отличие в том, что время предварительного контакти-, .рования ПАВ .с исходным сульфидным материалом перед выщелачиванием было

увсутичеио до 60 мин. Результаты представлены в табл. 3.

II р и мер 24. Условия такие же как в примерах 20-23. Отличие в том, что время предварительного контактирования IIAB с исходным сульфидным материалом перед выщелачиванием составляло 120 мин. Результаты представлены в табл, 2 и 3.

Пример 25. Условия такие же, как в примерах 20-24. Отличие только в том, что время предварительного контактирования ПАВ с исходным материалом перед вьпцелачйванием составляло 150 мин. Результаты представлены в табл,3,

Пример 26, Условия, включая соотношение углеводородного продукта и серы в ПАВ, такие же, как в приме-, pax 23 и 24, Отличием яшшется то, что суспензия ПАВ была приготовлена из смеси серы и битума. Другим отличием бьто то, что время предво.р и тельного контактировать исходного материала с ПАВ перед выщелачиванием составляло 90 мин. Результаты представены в табл. 3.

Пример 27. Условия, В1шючая соотношение углеводородного продукта к евреев ПАВ, расход ПАВ и длительность операций, такие же, как в при- мере 26. Отличием является то, что в кач:естве углеводородное составляющей при подготовке ПАВ использовали раствор 1 вес.ч, битума в 3 вес,ч, моторного топлива. Температура кипе- 1ШЯ этого углеводородного продукта 203 С. Результаты представлены в табл. 3,

Примеры 2-5 показывают, что использование в качестве ПАВ на выще- лaчивaн ш смеси серы с углеводородным продуктом в весовом соотношении, углеводородного продукта к. сере 1:4- 1:10 обеспечивает более высокие тех- никo-экoнo п чecкиe показатели процесса выщелачивания: повышение извлечения в раствор никеля на 4,1- 12,1% и меди на.10,5-20,5%, а серы в элементарную на 2,3-3,7%, по сравнению с известным способом (пример 1),

При соотпошепии углеводородного продукта к сере в меньше 1:10,, как в примере 7, где это соотношение 1:12, указанные показатели выщелачи- вания не превышают показатели, изтзе- CTHoro способа. Еспи же доля углево5

5

0

5

дородного продукта в ПАВ более 1:4, как в примере 6, где соотношение углеводородного продукта к. сере в ПАВ равно 1:3, то происходит расслаивание самого ПАВ, это ослохашет его дозир бвку, снижает работоспособность ПАВ и ухуд.иает показатели выщелачивания.

Из примеров 2-5, 9-11, 15-19 видно, что при использовании ПАВ из смеси и углеводородного продукта по предлагаемому способу эффект на выще- лачиванш достигается, если в смео с серой в ПАВ применяют углеводород- 11ые Продукты с температурой кипе1шя 150-160 С и выше. Применение в смеси с cepoi i углеводородных продуктов с температурой кипега1Я шше 150-160 С, как в примерах 13 и 14, где ;у1Я ПАВ иснользоцалн углеводородные продукты с тем1ературой кипения и 140 С, не позооллет иовысять показатели вы- щелачивапи.ч но сравнению с иавестным способом.

Примеры показывают, что

0

достихкснпя указанного эф гекта коли- .честпо задаваемого ПАВ-смеси па вы- и,елачиван ге должно быть 1,2-12,0 кг/т твердого исходного сульфидного материала. Подача на вьщелачиваште количества ПАВ меньше 1 ,2 кг/т твердого . исходного материала не обеспечи- , вает повьлление извлечения цветлых металлов в раствор и серы в элемептар- 5 ную (нрнмер 8), а количество ПАВ на выщелачиванию более 12 кг/т твердого исходного сульфидного матернала (при- .мер 12) нецелесообразно, так как дополнительных преимуществ не дает.

0

5

0

5

Из сравнения результатов опытов 4, 15-18 по предлагаемому способу с одинаковым соотношешшм компонентов в ILU и расходом ПАВ следует, что при-менение в качестве углеводородной добавки к сере в ПАН моторного топ- jH-гва дает паилу шше показатели селективности выи елачш ания, характеризуе- M)ie соотношением сумьы цветных металлов к железу в растворе около 2,8 (пример 18), позволяя сохранить такие же высокие показатели извлечения цветных ;eтaJIлOD и Серы, как и в примерах 4, 15-17.,

При сравнении результатов опытов 19 и 20 видно, что использование ПАВ по предлагаемому способу в виде водной суспенз -;;г пе снг.-жает показатели вь1щеллчпоания, но это дает то праймущество, что в таком виде ПЛВ негорюча, .и следовательно, безопасность процесса повьшшетсп. Кроме того, оче- ,видно, что применение ПЛВ в виде водной суспензии обеспечивает точность дозировки реагента и хорошее его смешение с водной нульпой исходного сульфидного материала.

, Как следует из огытов 23 и 24, дополнительный э4)фбк г использования ПАВ по предлагаемому способу из смеси серы с мотор}1ым топливом в виде водной суспензии, заключакчдийся в пО въшшнии производител-ыгости процесса выщелат пшания на 16%, дает предвари- тельное контактнрованне реагента с пульп.. ИСХОДНОГО) материала перед выщелачиванием в течение 60-120 мин,

1. Способ окислительного автокл ного выщелачивания сульфидных полим таллических железосодержаидах матери лов с нереводом серы в элементарную цветных металлов в раствор и железа в гидроокислы путем обработки в вод ной пульпе под давлением кислорода при Tet-шературе вьшхе точки плавлени серы в присутствии поверхностно-активного вещества, отличаю- щ и йен тем, что, с целью повыше ния извлечепия серы в элементарную и степени разделения цветных металлов и железа, в качестве поверхност

При времени предварителыгого контак-20 но-актив.чого вещества используют тирования суспензии, ПАВ с исходшз1м материалом менее 60 мии (примеры 21 и 22) существенного увеличения производительности выщелачивания без ..„ .„.

уху/рения показателей 1 Ы1челачивашш- продукта к сере 1:(4-Ю) и расходе

смесь элементарно серы и углеводородного (ых) продукта (ов) с темпе- рагурой кипения выше 150-160 С при массовом соотношении углеводородно

достигнуть не удается, c l при yBejni- чепии времени предварительного контактирования более 120 мин(прнмер 25) дополп.ительпого эффекта к указапному не достигается.

Примеры 26 и 27 показывают, что преимущества ПАВ, применяемого п внде водной суспензии с предваритапь1ШМ контак тированием его с исходгшм сульфиднылМ материгшом в течение 60- 120 мин, сохраня отся и дня реагентных смесей серы с другими углеводо- родпьЕчи продуктами, имеющими температуру кипения выше 150-1.60 С,

Технико-экономические преимущест- ва предлагаемого способа по сравнению с известным заключаются в повышении степени селективного разделения цвет- ных металлов и железа в ,7 раза , производитштьности процесса выщелачивания на 20%, извлечешг-я серы в Tonapibiii продукт на 7,9% и сокращении расходов на ПАВ дая выше-ча шваРедактор В. Данко

Составитель Л. Рякина Техред П.Глущенко

Заказ 7604/29Тираж 604Подписное

ВНИППИ Государственного комитета СССР

по делан изобретений и открытий П3035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое нредприятие, г. Ужгород, ул. Проектная, 4

ПИЯ на 91,2 руб/1000 т исходного сульфидного материала.

Формула изобретения

1. Способ окислительного автоклавного выщелачивания сульфидных полиметаллических железосодержаидах материалов с нереводом серы в элементарную, цветных металлов в раствор и железа в гидроокислы путем обработки в водной пульпе под давлением кислорода при Tet-шературе вьшхе точки плавления серы в присутствии поверхностно-активного вещества, отличаю- щ и йен тем, что, с целью повышения извлечепия серы в элементарную и степени разделения цветных металлов и железа, в качестве поверхностно-актив.чого вещества используют ..„ .„.

но-актив.чого вещества используют ..„ .„.

продукта к сере 1:(4-Ю) и расходе

смесь элементарно серы и углеводородного (ых) продукта (ов) с темпе- рагурой кипения выше 150-160 С при массовом соотношении углеводородного

0

смеси 1,2-12,0 кг/т твердого сульфидного материала.i 2, Способ по п. I, о т л и ч а - 10 щ и и с я тем, что и качестве уг.иеводородного продукта используют материал,выбрапный из группы, со- 71аржащей битум, продукт разгонки га- завого конденсата, нефтяной экстракт, . моторное топливо, смесь моторного 5 топлива с битумом.

3,Способ по п. 1,отлича

- ю щ и и с я тем, что, с целью обеспечения точности дозировки смеси серы и углеводородного продукта и повышения безопасности, смесь подают в пульпу дпя выщелачивания в виде водной суспензии.

4,Спороб по п. 1,отлича- ю щ и и с я тем, что, с целью повы- иения производительности выщелачивания, ИСХОД15ЫЙ сульфидный материал перед выщелачиванием предварительно контактируют.с суспензией смеси в те- челие 60-120 ъшн.

0

5

Корректор М. Максимишинец

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 1992 |

|

RU2016102C1 |

| Способ окислительного автоклавного выщелачивания сульфидных полиметаллических железосодержащих материалов | 1981 |

|

SU985096A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ТРУДНОВСКРЫВАЕМЫХ ПИРРОТИНСОДЕРЖАЩИХ МАТЕРИАЛОВ, ПАССИВИРОВАННЫХ ПРОДУКТАМИ КИСЛОРОДНОЙ КОРРОЗИИ СУЛЬФИДОВ | 2002 |

|

RU2235139C1 |

| Способ переработки пирротинового концентрата | 1981 |

|

SU973644A1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ ПОЛИМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1989 |

|

SU1609162A1 |

| Способ переработки сульфидных полиметаллических материалов | 1987 |

|

SU1423616A1 |

| Способ переработки сульфидных полиметаллических материалов, содержащих платиновые металлы (варианты) | 2017 |

|

RU2667192C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ С ВЫСОКИМ СОДЕРЖАНИЕМ ПИРРОТИНА | 2002 |

|

RU2245377C2 |

| Способ переработки пирротинового полиметаллического материала | 1986 |

|

SU1381185A1 |

| СПОСОБ ВЫДЕЛЕНИЯ ЭЛЕМЕНТАРНОЙ СЕРЫ И СУЛЬФИДНОГО КОНЦЕНТРАТА ИЗ ПРОМПРОДУКТОВ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2358898C2 |

Изобретение относится к гирро металлурти, в частнос ти к автоклавному из влеченшо цветных металлов и серы из сульфидных железосодержа1чих материалов. Цель изобретения - повышение извлечеш1я серы в элементарную и степени разделения цветных металлов и железа. Иаход{а.ш сульфидный материал обрабатывают в водной пуль- не под давлением кислорода при температуре выше точки плавления серы, причем процесс ведут в присутствии смеси элементарной серы и углеводородного (ых) продукта (ов) с температурой кипения 150 -160 С. Указанная смесь является поверхностно-ак- веществом, расход ее составляет 1,2-12,0 кг/т твердого сульфидного материала, причем-смесь используют при массовом соотношении углеводородного продукта к сере 1:(4-10). Смесь серы н углеводородного продукта подают в пульпу в виде водной суспензии, что позволит обеспечить точность дозировм смеси серы и углеводородного продукта, и повысить безопасность процесса. Контактироваш1е исходного сульфидного материала с су ..пензней смеси п тече1ше 60-120 мин перед Еыщелачиваш1ем обеспечивает повьиазние производительности выщелачивания. 3 3.U. ||)-лы, 3 табл. СО с :) 00 ел о со i4

| Способ переработки сульфидов тяжелых цветных металлов и железа | 1980 |

|

SU908878A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-01-23—Публикация

1985-05-06—Подача