Изобретение относится к электрофоретическому осаждению металлополимерных покрытий, в частности пО крытий, которые могут быть использованы для получения матриц композиционных материалов, работающих в условиях вакуума, высоких температур и используемых в различных отраслях техники.

Известна суспензия для получения металлополимерных покрытий, например на основе железа, содержащая поливиниловый спирт, борную кислоту, комплекс металла с солянокислым триэтаноламином и воду L1).

JЭднaкo покрытия, полученные из сусЪензии известного состава, не имеют необходимых физико-механических. свойств, что исключает возможность их использования для получения матриц композиционных материалов.

Наиболее близким к изобретению является состав суспензии для электрофоретического получения металлополимерных покрытий на основе дисперсного алюминия. Суспензия состоит из дисперсного алюминия, натриевой соли карбоксиметилцеллюлозы, поливинилового спирта и воды при следующем соотношении компонентов, вес.%:

Дисперсный алюминий 20-80 Эпоксиэфирная смола 1-3 Натриевая соль карбоксиметилцеллюлозы 0,1-0,5 Поливинилового спирта 1-3 ВодаОстальное

Из приведенного состава можно получать покрытия на основе алюминия толщиной до 2,5 см, которые исполь10зуются для получения матриц композиционных материалов 21. .

Однако замена (дисперсного ajfi iHния различными марками стали (сталь 3; сталь ХГМТ, ЗОХГЗТ, нержавекхцая

15 сталь) , а также, изменение режима осаждения и термообработки не дает возможности получать покрытия с толщиной , .достаточной для формования матрицы, т.е. больше 1 см. Толщина

20 полученных из приведенного состава покрытий на основе стали не превьшает 20 мкм. ТХроме того, они не характеризуются достаточной коррозионной стойкостью,и адгезия покрытий на ос25нове стали, полученных из приведенного состава ванны, замеренная прибором ПА-593, дает очень низкие результаты (95-100 кг/см) .При такой слабой адгезии (95-100 кг/см ) и малой

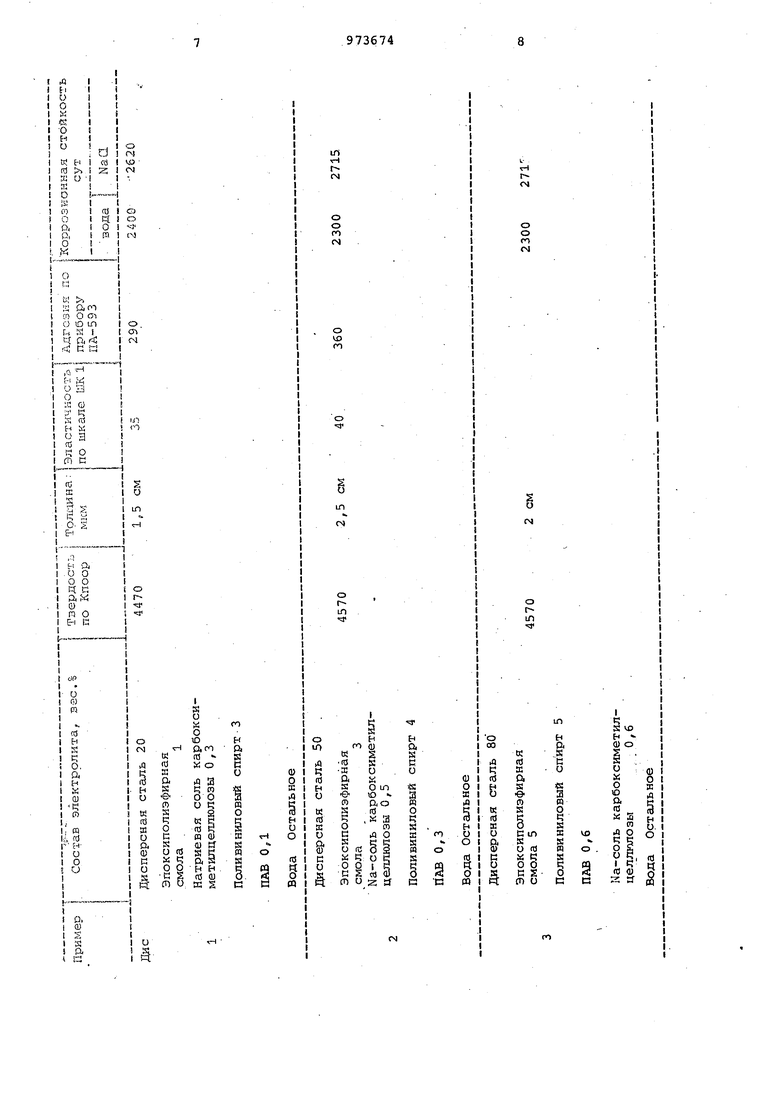

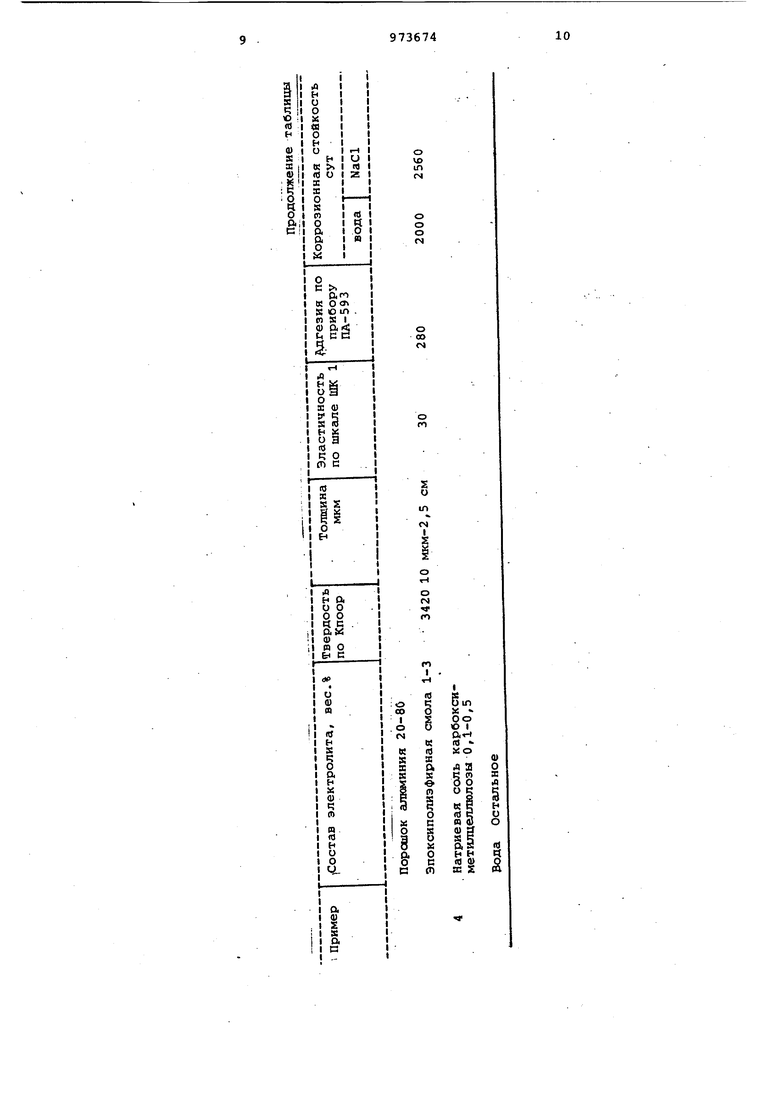

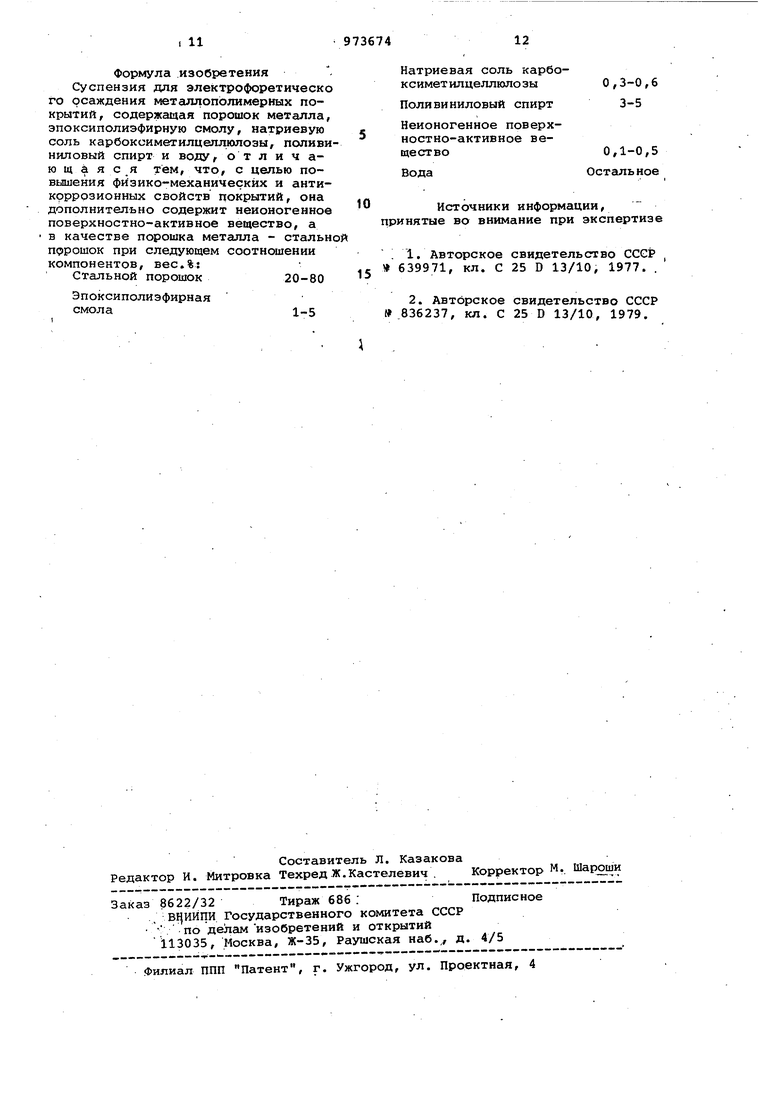

30 толщине покрытия (до 200 мкм) невозможно их использование для формования матрицы армированных материалов. Целью изобретения является повышение физико-механических и антикоррозионных свойств . Указанная цель достигается тем, что суспензия, содержащая порошок металла, эпоксиполиэфирную смолу, натриевую-, соль карбоксиметилцеллишозы, поливиниловый спирт, и воду, дополнительно содержит неионоген ное по верхностно-активное вещество, а в ка честве порошка металла - стальной по рюшок при следукицем соотношении компонентов, вес, %: Стальной порошок 20-80 Эпоксиполизфирная смола1-5 Натриевая соль кар0,3-0,6 боксиметилцеллюлозы 3-5 Поливиниловый спирт Неионогенное поверхностно-активное ве0,1-0,5 щество Остальное Наличие поверхностно-активного вещества (неионогенного) в ванне при получении покрытия из порошков стали . является необходимым, так как удельный вес стали в несколько раз превышает удельные вес алюминия. При использовании известного состава ванны для осаждения дисперсной стали проис ходит оседание порошка стали на дно , т.е. нарушается устойчивость ванны и покрытие образуется из резко уменьшающейся концентрации дисперсного порошка (стали). Именно позтому из-за резкой разницы удельных весов стали и алюминия не удается получать покрытия из стали для создания матри щл из известного состава. Заменив алюминий дисперсной сталью, можно получать покрытие с максимгшьной тол щиной только в 200 мкм. Причем даже толщину 200 мкм можно получить, толь . ко введя 80% порошка стали от общего состава ванны. В связи с этим введение поверхностно-активного вещества (неионогенного) повышает стабильност ванны и частицы стали, благодаря взаимодействию с поверхностно-актившм веществом, находятся в ванне во йзвешенном состоянии, т.е. обеспечидается устойчивость суспензии, что позволяет получать стабильные резуль таты и соответственно большую толщину покрытий, которая может достигать 2-2, см. В качестве, поверхностно-активных веществ (ПДВ) Могут .использоваться различные нейоногенные ПАВ, в частности наиболее распространенные ОП-7 и ОП-10. Для приготовления суспензии к раствору зпоксиполизфирной смолы добавляют раствор поливинилового спирта и раствор натриевой соли карбоксиметилцеллюлозы и ПАВ. Смесь перемешивают , добавляют порошок стали и воду до необходимого объема. Процесс электроосаждения осуществляют на аноде при плотности тока 10-60 wA/cr, напряжении 130-180 В в течение 30-300 с. Для улучшения свойств покрытий их подвергают термообработке при 160-180°С в течение 20-120 мин. В качестве анода используют стальную сетку - арматуру матрицы с величиной ячеек 1,5x2,5 мм при диаметре проволоки 0,1-0,3 мм. Пример. Для приготовления суспензии используют следующие материалыДисперсная сталь ПА24ГОСТ 6058-51 Эпоксиполизфирная смола ВПФДКЭ Мол. вес. 15.000 Натриевая соль карбоксиметилГОСТ 20867-57 целлюлозы Поливиниловый Мол. вес. 20.000 спирт ГОСТ 2764-70 Дистиллят Электролит готовят следующим образом.. К 300 мл 1%-ного (по весу) раствора зпоксиполизфирной смолы добавляют 10 мл 3%-ного (по весу) поливинилового спирта, 1 мл О,3%-ного (по весу) натриевой соли карбоксимет илцеллюлозы и 1 МП (по весу) О,1%-ного ОП-7. Перемешивают и добавляют 200 г высокодисперсного порошка стали и воды до 100% (по весу). Катод - пластины из нержавеющей стапк, анод - стальная сетка с величиной ячейки 1,5x2,5 мм из проволоки 00,1 мм. Осаждение проводят на аноде. Режим осаждения: плотность тока 10 мА/см ; время осаждения 5 мин; напряжение 130 в. Полученный полуфабрикат матрицы (мета 1лическую сетку с пoкpытt eм) промывают проточной водой и термообрабатывают при в течение 2 ч. Толщина покрытия 1,5 см. Пример2. К 300 мл 3%-ного (по весу) раствора зпоксиполизфирной смолы добавляют 10 мл 4%-ного (по весу) поливинилового спирта, 1 мл 0,6%-ного (по весу) натриевой соли карбоксиметилцеллюлозы. Перемешивают, добавляют 1 1 0,5%-ного (по весу) ОП-7, добавляют 500 г высокодисперсного порошка стали. Доливают водой до 100% (по весу). Катод - нержавеющая сталь. Анод стальная сетка как в примере 1. Режим осахсцения; плотность тока 30 мА/см, время осаждения 3 мин, напряжение 150 В. Режим термообра .ботки , время 1 ч. Посл осаждения покрытие промывают проточ ной водой и термообрабатывают. Толщ на 2,5 см. Примерз. К 300 мл 5%-ного -(по весу) раствора эпоксипелиэфирной смолы добавляют 10 мл 5%-ного (по весу) поливинилового спирта, 1 мл 0,6%-ного (по весу) натриевой соли карбокс метилцеллюлозЫ. Переме шивают, добавляют 1 мл О,5%-ного (по весу) ОП-7 добавляют 800 г высокодисперсного порошка стали. Доливают водой до 100% (по весу). Катод и анод те же, что в примерах 1 и 2. Режим осаждения: 60 мА/см ; время осаждения 30 с; напряжение 180 В. Полученное покгмлтие промыва.ют и термообрабатывают. Режии, терт мообработки: t°C время 20 мин. Фоллрша покрытия 2 см. У полученных покрытий определяют твердост%.,. эластичность, «шгезию с основой, кс роэионную стойкость в воде и 3% NaCl. Для сравнения определены свойства покрытий, полученных из известного состава суспензии (пример 4). Полученные результаты приведены в таблице. Как видно из приведАнных данных предлагаемая суспензия обеспечивает получение металлополимерных покрытий на основе стали большой толщины Ътличгшэдихся повьюенной твердостью, эластичностью, корроз,нонной стойкостью и адгезией к основе, соответствующих требованиям, предъявляемом к матриц м композиционных материало, которые находят применение в авнаци« онной технике при производстве сверхпроводников и других отраслях промицяенности. Формула изобретения Суспензия для электрофоретическо го осаждения металлополимерных покрытий, содержащая порошок металла, эпоксиполиэфирную смолу, натриевую соль карбоксиметилцеллюлозы, поливи ниловый спирт и воду, отличающаяся тем, что, с целью повышения физико-механических и антикрррозионных свойств покрытий, она дополнительно содержит неионогенное поверхностно-активное вещество, а в качестве порошка металла - стальн пррошок при следующем соотношении компонентов, вес.%: Стальной порошок 20-80 Эпоксиполиэфирная смола1-5 12 Натриевая соль карбоксиметилцеллюлозы 0,3-0,6 Поливиниловый спирт 3-5 Неионогенное поверхностно-активное вещество0,1-0,5 ВодаОсталь ное Источники информации, нятые во внимание при экспертизе 1. Авторское свидетельство СССР , 639971, кл. С 25 D 13/10, 1977. . 2. Авторское свидетельство СССР ,836237, кл. С 25 D 13/10, 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Суспензия для электрофоретическогоНАНЕСЕНия МЕТАллОпОлиМЕРНыХ пОКРыТий | 1979 |

|

SU836237A1 |

| Композиция для получения металлополимерных покрытий | 1974 |

|

SU523963A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО СТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2001 |

|

RU2204532C2 |

| Суспензия для электрофоретического осаждения металлополимерных покрытий | 1972 |

|

SU443115A1 |

| Композиция для получения металлополимерных покрытий | 1973 |

|

SU478068A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКАПСУЛ | 1996 |

|

RU2107542C1 |

| Способ катафоретического нанесения покрытий | 1973 |

|

SU537131A1 |

| Металлополимерная композиция для изготовления PIM - изделий | 2015 |

|

RU2614010C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО ПОКРЫТИЯ | 1971 |

|

SU311942A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОКАПСУЛ ПИГМЕНТА | 2016 |

|

RU2635140C2 |

Авторы

Даты

1982-11-15—Публикация

1981-01-16—Подача